一种适用于5G毫米波通讯应用的低介微波介质陶瓷材料及其制备方法与流程

2021-01-30 18:01:10|

2021-01-30 18:01:10| 285|

285| 起点商标网

起点商标网

一种适用于5g毫米波通讯应用的低介微波介质陶瓷材料及其制备方法

技术领域

[0001]

本发明属于电子陶瓷技术领域,具体涉及一种适用于5g毫米波通讯应用的低介微波介质陶瓷材料caga2o4及其制备方法。

背景技术:

[0002]

随着无线通讯技术的迅猛发展,近年来手机、wifi、卫星与雷达等通信频段逐渐朝亚毫米波-毫米波段方向发展。无线通讯系统中作为滤波器、谐振器、振荡器等关键元器件的微波陶瓷材料成为面向毫米波通信发展的关键材料。不同于2g/3g/4g通讯工作在6ghz频段以下,未来亚毫米波(24ghz-30ghz)与毫米波段(60ghz-78ghz)通讯为保证极快的信号传播速度,要求信号延迟时间低于1毫秒。因此,在毫米波通讯元器件中便要求微波介质陶瓷具有尽可能低的介电常数(ε

r

<10)以提高微波器件信号响应、降低微波信号传输的延迟;同时,微波介质陶瓷需要具备高qf值(qf>10000ghz)以增强器件的选频特性与降低能量传递损耗;最后,为满足微波元器件在不同环境温度下能够正常工作,微波介质陶瓷的谐振频率温度系数(τ

f

)需要尽可能近零。近年来,随着5g通讯研究与产业布局的推进,(亚)毫米波通信电路中高端元器件的需求量急剧增大。为了促进信息技术的发展,开发出信号传输、响应速度快,温度稳定性强,信号传输质量高、传输损耗小、温度稳定性高的低介电常数微波介质陶瓷,已经成为各国通讯领域研究的重要课题。

[0003]

因此,为促进未来通讯技术的发展,亟需开发具有优异性能的低介微波介质陶瓷材料,以丰富(亚)毫米波段无源器件的材料需求。

技术实现要素:

[0004]

针对现有信息通信技术领域向亚毫米波-毫米波高频通讯方向发展的需要,本发明提供一种适用于5g毫米波通讯应用的低介微波介质陶瓷材料及其制备方法。

[0005]

为了达到上述发明目的,本发明采用以下技术方案:

[0006]

一种适用于5g毫米波通讯应用的低介微波介质陶瓷材料的制备方法,包括以下步骤:

[0007]

(1)配料:将原料caco3、ga2o3按照caga2o4的化学计量比1:1进行配比;

[0008]

(2)混料:将配料得到的物料、球磨珠、无水乙醇按照1:5:2的质量比置于球磨机中进行湿法球磨,得到泥浆状原料;

[0009]

(3)烘干:将步骤(2)的泥浆状原料置入烘箱中烘干至恒重,得到干燥的混合料;

[0010]

(4)预烧:将步骤(3)的混合料过筛分散,然后置入高温炉中预烧,预烧温度为900~1100℃,制得caga2o4粉体;

[0011]

(5)二次球磨:在步骤(4)所得的caga2o4粉体中加入无水乙醇和球磨珠,置于球磨机中研磨,形成caga2o4浆料;

[0012]

(6)烘干:将步骤(5)的caga2o4浆料置于烘箱中烘干至恒重,得到caga2o4粉体;

[0013]

(7)造粒:将步骤(6)的caga2o4化合物粉末过100目标准筛,取筛下料加入聚乙烯醇溶液,混合均匀后将粉料颗粒过60目标准筛,取筛下料压制成圆柱体生坯;

[0014]

(8)排胶:将圆柱体生坯置于高温炉中以5℃/min的速度升温至650℃,保温2h;

[0015]

(9)烧结:将排胶处理后的圆柱体生坯进行烧结处理,得到微波介质陶瓷材料caga2o4。

[0016]

作为优选方案,所述烧结处理的工艺包括:以5℃/min的速度将温度升至1200~1300℃烧结3h,然后以1℃/min的速度降温至1100℃,最后自然降温。

[0017]

作为优选方案,所述聚乙烯醇溶液的添加量为筛下料caga2o4化合物粉末质量的3~5wt%。

[0018]

作为优选方案,在配料前,原料caco3和ga2o3分别放入球磨机连续球磨10h以上从而保证原料均匀分散;其中,原料、氧化锆球磨介质、无水乙醇的质量比为1:5:2。

[0019]

作为优选方案,所述步骤(9)之后还包括以下步骤:

[0020]

(10)后期机械加工:将烧结好的微波介质陶瓷材料caga2o4进行研磨抛光。

[0021]

作为优选方案,所述caco3的纯度为99.99%,所述ga2o3的纯度为99.99%。

[0022]

作为优选方案,所述球磨机为行星式球磨机,转速为260r/min。

[0023]

作为优选方案,所述步骤(4)中的预烧温度为1000℃。

[0024]

作为优选方案,所述圆柱体生坯的直径为12.7mm,高度为4mm。

[0025]

本发明还提供如上任一方案所述的制备方法制得的微波介质陶瓷材料,化学式为caga2o4,介电常数ε

r

范围为8.97~9.22,品质因数qf的范围为26136~66000ghz,谐振频率温度系数τ

f

范围为-79.7~-85.6ppm/℃。

[0026]

本发明与现有技术相比,有益效果是:

[0027]

本发明的微波介质陶瓷材料caga2o4的制备方法为标准的固态反应法,制备方法简单,生产成本较低。

[0028]

通过设计陶瓷的烧结温度,能够稳定得到具有低介电常数(8.97~9.22),高品质因数(26136~66000ghz)的微波介质陶瓷材料caga2o4,其谐振频率温度系数τ

f

的范围为-79.7~-85.6ppm/℃。

附图说明

[0029]

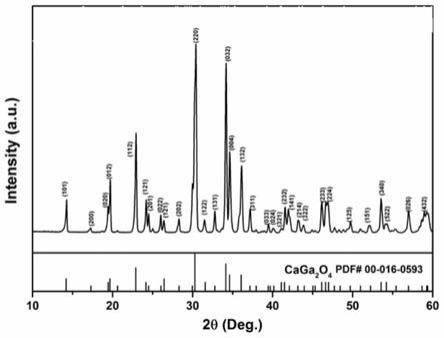

图1为本发明实施例1制备得到的微波介质陶瓷材料caga2o4的xrd图谱;

[0030]

图2为本发明实施例1制备得到的微波介质陶瓷材料caga2o4的xrd精修结果示意图;

[0031]

图3为本发明实施例1制备得到的微波介质陶瓷材料caga2o4的晶体结构示意图;

[0032]

图4为本发明实施例1~5制备得到的微波介质陶瓷材料caga2o4的介电常数随烧结温度变化曲线图;

[0033]

图5为本发明实施例1~5制备得到的微波介质陶瓷材料caga2o4的品质因数随烧结温度变化曲线图;

[0034]

图6为本发明实施例1~5制备得到的微波介质陶瓷材料caga2o4的谐振频率温度系数随烧结温度变化曲线图。

具体实施方式

[0035]

下面通过具体实施例对本发明的技术方案作进一步描述说明。

[0036]

实施例1:

[0037]

本实施例的低介微波介质陶瓷材料caga2o4的制备方法,包括以下步骤:

[0038]

(1)配料:caco3(纯度99.99%)、ga2o3(纯度99.99%)按照caga2o4的化学计量1:1进行配比;

[0039]

(2)混料:将上述混合料倒入球磨机中,按1:5:2的质量比分别加入球磨介质和无水乙醇,置于行星式球磨机中,以260r/min的转速球磨3h,得到浆料;

[0040]

(3)烘干:将球磨后的浆料倒出,置入烘箱中于70℃下干燥至恒重,得到干燥的混合料;

[0041]

(4)预烧:将上一步得到的干燥混合料在研钵中研磨然后过100目标准筛,分散混合料后,置入高温炉中预烧3h,预烧温度为1000℃,升温速度为5℃/min,使混合料初步反应合成caga2o4化合物;

[0042]

(5)二次球磨:将初步合成的caga2o4化合物加入40g无水乙醇置于球磨机中以260r/min的转速研磨3h,形成粒径细化的caga2o4化合物;

[0043]

(6)烘干:将caga2o4化合物浆料取出,置于烘箱中70℃下干燥至恒重,得到初步合成的caga2o4化合物;

[0044]

(7)造粒:将上一步得到的恒重caga2o4化合物过100目标准筛使颗粒分散均匀,之后按照caga2o4化合物的4wt%质量百分比加入聚乙烯醇溶液(pva)作为粘合剂,混合均匀后,将粉料置于模具中于200mpa压力下压制成直径为12.7mm、厚度约为4mm的圆柱体生坯;

[0045]

(8)排胶:将压成的圆柱体置于高温炉中以5℃/min的速度升温至650℃,保温2h以排除圆柱体中的pva;

[0046]

(9)烧结:烧结:排胶后以5℃/min的速度将温度升至1200℃烧结3h,然后以1℃/min的速度降温至1100℃,最后设置为自然降温;

[0047]

(10)后期机械加工:将烧结好的caga2o4陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

[0048]

如图1和2为本实施例的微波介质陶瓷材料caga2o4的xrd图谱及其精修结果示意图,说明微波介质陶瓷材料为caga2o4。图3为本实例中通过对xrd数据进行精修所得的晶体结构示意图,由图可知,caga2o4结构通过ga-o四面体链状连接,其空间群为pna21,以下实施例的xrd图谱和晶体结构示意图同本实施例。

[0049]

实施例2:

[0050]

本实施例的低介微波介质陶瓷材料caga2o4的制备方法,包括以下步骤:

[0051]

(1)配料:caco3(纯度99.99%)、ga2o3(纯度99.99%)按照caga2o4的化学计量1:1进行配比;

[0052]

(2)混料:将上述混合料倒入球磨机中,按1:5:2的质量比分别加入球磨介质和无水乙醇,置于行星式球磨机中,以260r/min的转速球磨3h,得到浆料;

[0053]

(3)烘干:将球磨后的浆料倒出,置入烘箱中于70℃下干燥至恒重,得到干燥的混合料;

[0054]

(4)预烧:将上一步得到的干燥混合料在研钵中研磨然后过100目标准筛,分散混

合料后,置入高温炉中预烧3h,预烧温度为1000℃,升温速度为5℃/min,使混合料初步反应合成caga2o4化合物;

[0055]

(5)二次球磨:将初步合成的caga2o4化合物加入40g无水乙醇置于球磨机中以260r/min的转速研磨3h,形成粒径细化的caga2o4化合物;

[0056]

(6)烘干:将caga2o4化合物浆料取出,置于烘箱中70℃下干燥至恒重,得到初步合成的caga2o4化合物;

[0057]

(7)造粒:将上一步得到的恒重caga2o4化合物过100目标准筛使颗粒分散均匀,之后按照caga2o4化合物的4wt%质量百分比加入聚乙烯醇溶液(pva)作为粘合剂,混合均匀后,将粉料置于模具中于200mpa压力下压制成直径为12.7mm、厚度约为4mm的圆柱体生坯;

[0058]

(8)排胶:将压成的圆柱体置于高温炉中以5℃/min的速度升温至650℃,保温2h以排除圆柱体中的pva;

[0059]

(9)烧结:烧结:排胶后以5℃/min的速度将温度升至1225℃烧结3h,然后以1℃/min的速度降温至1100℃,最后设置为自然降温;

[0060]

(10)后期机械加工:将烧结好的caga2o4陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

[0061]

实施例3:

[0062]

本实施例的低介微波介质陶瓷材料caga2o4的制备方法,包括以下步骤:

[0063]

(1)配料:caco3(纯度99.99%)、ga2o3(纯度99.99%)按照caga2o4的化学计量1:1进行配比;

[0064]

(2)混料:将上述混合料倒入球磨机中,按1:5:2的质量比分别加入球磨介质和无水乙醇,置于行星式球磨机中,以260r/min的转速球磨3h,得到浆料;

[0065]

(3)烘干:将球磨后的浆料倒出,置入烘箱中于70℃下干燥至恒重,得到干燥的混合料;

[0066]

(4)预烧:将上一步得到的干燥混合料在研钵中研磨然后过100目标准筛,分散混合料后,置入高温炉中预烧3h,预烧温度为1000℃,升温速度为5℃/min,使混合料初步反应合成caga2o4化合物;

[0067]

(5)二次球磨:将初步合成的caga2o4化合物加入40g无水乙醇置于球磨机中以260r/min的转速研磨3h,形成粒径细化的caga2o4化合物;

[0068]

(6)烘干:将caga2o4化合物浆料取出,置于烘箱中70℃下干燥至恒重,得到初步合成的caga2o4化合物;

[0069]

(7)造粒:将上一步得到的恒重caga2o4化合物过100目标准筛使颗粒分散均匀,之后按照caga2o4化合物的4wt%质量百分比加入聚乙烯醇溶液(pva)作为粘合剂,混合均匀后,将粉料置于模具中于200mpa压力下压制成直径为12.7mm、厚度约为4mm的圆柱体生坯;

[0070]

(8)排胶:将压成的圆柱体置于高温炉中以5℃/min的速度升温至650℃,保温2h以排除圆柱体中的pva;

[0071]

(9)烧结:烧结:排胶后以5℃/min的速度将温度升至1250℃烧结3h,然后以1℃/min的速度降温至1100℃,最后设置为自然降温;

[0072]

(10)后期机械加工:将烧结好的caga2o4陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

[0073]

实施例4:

[0074]

本实施例的低介微波介质陶瓷材料caga2o4的制备方法,包括以下步骤:

[0075]

(1)配料:caco3(纯度99.99%)、ga2o3(纯度99.99%)按照caga2o4的化学计量1:1进行配比;

[0076]

(2)混料:将上述混合料倒入球磨机中,按1:5:2的质量比分别加入球磨介质和无水乙醇,置于行星式球磨机中,以260r/min的转速球磨3h,得到浆料;

[0077]

(3)烘干:将球磨后的浆料倒出,置入烘箱中于70℃下干燥至恒重,得到干燥的混合料;

[0078]

(4)预烧:将上一步得到的干燥混合料在研钵中研磨然后过100目标准筛,分散混合料后,置入高温炉中预烧3h,预烧温度为1000℃,升温速度为5℃/min,使混合料初步反应合成caga2o4化合物;

[0079]

(5)二次球磨:将初步合成的caga2o4化合物加入40g无水乙醇置于球磨机中以260r/min的转速研磨3h,形成粒径细化的caga2o4化合物;

[0080]

(6)烘干:将caga2o4化合物浆料取出,置于烘箱中70℃下干燥至恒重,得到初步合成的caga2o4化合物;

[0081]

(7)造粒:将上一步得到的恒重caga2o4化合物过100目标准筛使颗粒分散均匀,之后按照caga2o4化合物的4wt%质量百分比加入聚乙烯醇溶液(pva)作为粘合剂,混合均匀后,将粉料置于模具中于200mpa压力下压制成直径为12.7mm、厚度约为4mm的圆柱体生坯;

[0082]

(8)排胶:将压成的圆柱体置于高温炉中以5℃/min的速度升温至650℃,保温2h以排除圆柱体中的pva;

[0083]

(9)烧结:烧结:排胶后以5℃/min的速度将温度升至1275℃烧结3h,然后以1℃/min的速度降温至1100℃,最后设置为自然降温;

[0084]

(10)后期机械加工:将烧结好的caga2o4陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

[0085]

实施例5:

[0086]

本实施例的低介微波介质陶瓷材料caga2o4的制备方法,包括以下步骤:

[0087]

(1)配料:caco3(纯度99.99%)、ga2o3(纯度99.99%)按照caga2o4的化学计量1:1进行配比;

[0088]

(2)混料:将上述混合料倒入球磨机中,按1:5:2的质量比分别加入球磨介质和无水乙醇,置于行星式球磨机中,以260r/min的转速球磨3h,得到浆料;

[0089]

(3)烘干:将球磨后的浆料倒出,置入烘箱中于70℃下干燥至恒重,得到干燥的混合料;

[0090]

(4)预烧:将上一步得到的干燥混合料在研钵中研磨然后过100目标准筛,分散混合料后,置入高温炉中预烧3h,预烧温度为1000℃,升温速度为5℃/min,使混合料初步反应合成caga2o4化合物;

[0091]

(5)二次球磨:将初步合成的caga2o4化合物加入40g无水乙醇置于球磨机中以260r/min的转速研磨3h,形成粒径细化的caga2o4化合物;

[0092]

(6)烘干:将caga2o4化合物浆料取出,置于烘箱中70℃下干燥至恒重,得到初步合成的caga2o4化合物;

[0093]

(7)造粒:将上一步得到的恒重caga2o4化合物过100目标准筛使颗粒分散均匀,之后按照caga2o4化合物的4wt%质量百分比加入聚乙烯醇溶液(pva)作为粘合剂,混合均匀后,将粉料置于模具中于200mpa压力下压制成直径为12.7mm、厚度约为4mm的圆柱体生坯;

[0094]

(8)排胶:将压成的圆柱体置于高温炉中以5℃/min的速度升温至650℃,保温2h以排除圆柱体中的pva;

[0095]

(9)烧结:烧结:排胶后以5℃/min的速度将温度升至1300℃烧结3h,然后以1℃/min的速度降温至1100℃,最后设置为自然降温;

[0096]

(10)后期机械加工:将烧结好的caga2o4陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

[0097]

采用hakki-coleman提出的介质谐振腔法测试圆柱体陶瓷谐振频率下的微波介电性能,具体的性能参数见图4-6。上述的5个实施例中,实施例1的微波介质陶瓷材料caga2o4的介电常数最低,介电常数值为9.8;实施例4微波介质陶瓷材料caga2o4的品质因数最高,为30800ghz;各实施例中谐振频率温度系数接近。实施例4中表现出最优的性能组合:ε

r

=10.5,qf=30800ghz,τ

f

=-58.5ppm/oc.

[0098]

在上述实施例及其替代方案中,预烧温度还可以为900℃、1020℃、1050℃、1100℃等。

[0099]

在上述实施例及其替代方案中,步骤(3)中烘干的温度还可以为60℃、65℃、75℃、80℃等。

[0100]

在上述实施例及其替代方案中,步骤(6)中烘干的温度还可以为60℃、65℃、75℃、80℃等。

[0101]

在上述实施例及其替代方案中,步骤(7)中的聚乙烯醇溶液(pva)的添加量占caga2o4化合物的质量百分比还可以为3wt%、4.5wt%、5wt%等。

[0102]

在上述实施例及其替代方案中,步骤(7)中的压制的压力还可以为100mpa、120mpa、150mpa、160mpa、180mpa等。

[0103]

在上述实施例及其替代方案中,烧结温度还可以为1200℃、1230℃、1280℃等。

[0104]

在上述实施例及其替代方案中,在配料前,原料分别放入球磨机连续球磨10h以上;其中,原料、氧化锆球磨介质、无水乙醇的质量比为1:5:2,保证原料颗粒的均匀性。

[0105]

以上实施例的说明只是用于帮助理解本发明方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让