固态储氢制氢装置及燃料电池系统的制作方法

2021-01-30 17:01:26|

2021-01-30 17:01:26| 288|

288| 起点商标网

起点商标网

[0001]

本发明涉及氢能及燃料电池领域,具体涉及一种固态储氢制氢装置及燃料电池系统。

背景技术:

[0002]

当前,道路上运行的大部分机动车仍然由内燃机燃烧汽油或燃油驱动。在大多数工业化国家中,机动车辆内燃机贡献超过25%的二氧化碳总排放量,二氧化碳是一种温室气体,会导致全球变暖,严重影响全球环境。另外,内燃机中的汽油机还会排放co(一氧化碳)、nox(氮氧化物)和hc(碳氢化合物)等污染物,燃用含铅汽油还会产生铅污染,柴油机还会排放微粒和nox等污染物。

[0003]

目前,控制内燃机污染物排放主要是通过废气后处理实现的,这种废气后处理通常需要牺牲燃油经济性。研究表明,如果将一部分氢燃料(氢气、液氢等)引入机动车辆内燃机的燃料中燃烧,可以显著改善机动车辆内燃机的二氧化碳排放问题,同时提高内燃机效率。由于氢燃料获取容易,并且与汽油燃料具有相似性,在远期运输解决方案(例如氢燃料电池技术)逐渐成熟的同时,可以使用氢作为内燃机的至少一部分燃料,从而促进氢燃料基础设施的建设和发展。

[0004]

氢燃料电池作为动力装置,对二氧化碳的排放为零,从长期来看是一种理想的用于驱动汽车的动力装置。应用氢燃料和/或燃料电池技术促进汽车节能减排的困难之一在于氢气密度极低导致的车载氢气的存储问题。

[0005]

美国能源部(doe)氢能计划制定了车载储氢技术的理想密度:储存的氢重量与储氢系统重量之比不低于6.5wt%,体积密度不低于62kg h2/m3。目前有许多潜在的储氢技术,例如压缩氢技术、液化氢技术、氢吸附技术、天然气重整技术、醇及碳氢化物重整技术、水与金属催化还原技术以及泥氢(slush h2)技术等。另外,有研究已经证明了将硼氢化钠用作车载h2储存的潜力,可使用高度稀释的硼氢化钠水溶液来避免催化剂堵塞并保持反应效率。但是,由于硼氢化钠在水中不稳定,会以低速连续产生h2,溶解硼氢化钠的过量水会显著储氢密度,并引起安全隐患。迄今为止发表的研究结果表明,除存在其它潜在的问题(如储氢安全性、成本等)外,以上储氢技术都没有达到美国能源部(doe)氢能计划制定的理想密度:储存的氢重量与储氢系统重量之比不低于6.5wt%,体积密度不低于62kg h2/m3。因此,需要一种储氢效率更高且对环境影响较小的氢存储技术。

技术实现要素:

[0006]

本发明的目的是提供一种储氢密度高的固态储氢制氢装置以及包含该固态储氢制氢装置的燃料电池系统。

[0007]

技术方案:本发明提供一种固态储氢制氢装置,包括储氢材料存储装置、储氢材料溶解装置、储氢材料催化反应装置、储氢材料催化反应废液回收装置和储水装置;储氢材料存储装置、储氢材料溶解装置、储氢材料催化反应装置、储氢材料催化反应废液回收装置和

储水装置依次连通,储水装置与储氢材料溶解装置连通。

[0008]

上述储氢材料为固体储氢材料,优选氢化物;进一步优选地,上述储氢材料为硼氢化钠(nabh4)、硼氢化钾(kbh4)、硼氢化锂(libh4)、氢化锂(lih)、氢化铝锂(lialh4)、氢化铝钠(naalh4)、氨硼烷(nh3bh3)和氢化钙(cah2)中的一种或两种以上的混合物;上述储氢材料存储装置用于存储储氢材料,为了防止储氢材料降解,可以在储氢材料中加入稳定剂,稳定剂可根据具体储氢材料种类使用本领域已知的材料;上述储氢材料溶解装置用于溶解至少一部分储氢材料以产生储氢材料溶液;上述储氢材料催化反应装置内设置有用于催化储氢材料与水发生催化反应的催化剂;上述储氢材料催化反应废液回收装置内的催化反应废液包含水和催化反应副产物;上述“储氢材料存储装置、储氢材料溶解装置、储氢材料催化反应装置、储氢材料催化反应废液回收装置和储水装置依次连通,储水装置与储氢材料溶解装置连通”中的“连通”可以是通过现有的连通方式(如管道、开口等)直接相连或中间还间隔有其它装置(如泵、阀、气液分离器等)间接相连。

[0009]

为了减小固态储氢制氢装置的整体体积,提高储氢密度,使储氢材料存储装置的容积可适应其本身所容纳的储氢材料的体积增大或缩小;使储氢材料催化反应废液回收装置的容积可适应其本身所容纳的废液的体积增大或缩小。

[0010]

为了便于控制进料量,在连通储水装置与储氢材料溶解装置的通道上设置有流量阀;连通储氢材料存储装置与储氢材料溶解装置的通道上设置有控制储氢材料流量的固体流量控制器;使储氢材料溶解装置相邻设置在储氢材料存储装置和储水装置下方。

[0011]

连通储氢材料溶解装置与储氢材料催化反应装置的通道至少一部分具有换热器结构,或储氢材料催化反应装置具有换热器结构,该换热器结构用于加热来自储氢材料溶解装置的反应物(水和溶解或分散在水中的储氢材料);优选地,

[0012]

换热器结构包括用于容纳来自储氢材料溶解装置的反应物的第一通道和用于容纳热流体以加热来自储氢材料溶解装置的反应物的第二通道,第一通道与第二通道相互隔离。

[0013]

固态储氢制氢装置还包括气液分离器,气液分离器分别与第二通道以及储水装置连通,且气液分离器还设置有用于向环境中排出未反应空气的排气口,这种结构设置可使得加热过反应物的水回收到储水装置进行再利用,并将未反应的空气排出系统;气液分离器可以为现有的可将气体和液体进行有效分离的装置,如离心机、超滤分离器等。

[0014]

储氢材料催化反应废液回收装置包括废液纯化装置;废液纯化装置包括多孔碳吸附剂或加热蒸发装置。

[0015]

多孔碳吸附剂是吸收固体储氢材料与水反应的副产物(如nabo2)和释放大部分水用于再循环的有效试剂,利用这种碳吸附原理,在储氢材料催化反应废液回收装置内设置多孔碳吸附剂可在纯化水的同时回收副产物。

[0016]

优选地,储氢材料催化反应废液回收装置设置有入口、分离区和集水区,来自催化反应器的储氢材料与水催化反应产生的废液通过入口供应到回收装置中,并分配到充满多孔碳吸附剂的分离区中,在分离区中,多孔碳吸附剂与废液混合并吸收副产物(如nabo2),分离区过滤后的废水流入集水区。当分离区低处充满副产物时,回收装置入口流入的废液将流过分离区的上层。

[0017]

本发明另一方面提供一种燃料电池系统,包括燃料电池和上述固态储氢制氢装

置。

[0018]

有益效果:本发明的制氢纯度高和燃料电池系统具有以下优势:

[0019]

(1)污染物零排放。本发明的固态储氢制氢装置使用储氢材料(如nabh4)和循环水产生氢气,副产物(如nabo2)储存在密封容器中以供再循环,没有直接排放到环境中。

[0020]

(2)制氢纯度高。本发明的固态储氢制氢装置可产生高纯度的氢气,制得的氢气在进入燃料电池之前不需要在经过其它净化装置。

[0021]

(3)催化剂用量低。本发明的固态储氢制氢装置仅需要低至1.4g的催化剂用于催化储氢材料与水发生催化反应,其产生的氢气即可供应燃料电池车辆以约50mph的速度正常行驶。

[0022]

(4)系统兼容性高。本发明的固态储氢制氢装置具有广泛的应用潜力,例如用于便携式燃料电池动力单元,用于系统、船舶、固定式电力或热电联产电厂等。

[0023]

(5)操作安全。本发明的固态储氢制氢装置的两种反应物(固态储氢材料和水)分别存储在不同的容器中,除非需要,否则不会发生反应。

[0024]

(6)副产品可回收。制氢副产物(如nabo2)可以循环回收再生形成储氢材料。

[0025]

(7)结构紧凑,效率高。燃料电池系统中,固态储氢制氢装置纯化回收储氢材料与水催化反应产生的废液,废液中的水重新用于溶解储氢材料并作为与储氢材料发生催化反应的反应物;燃料电池产生的水与未反应的空气一起为储氢材料与水发生催化反应提供热量,然后燃料电池产生的水被回收用于溶解储氢材料并作为与储氢材料发生催化反应的反应物。这样,燃料电池系统中的水实现循环回收利用,大大节省了整个系统占用的空间,提高了储氢效率。

附图说明

[0026]

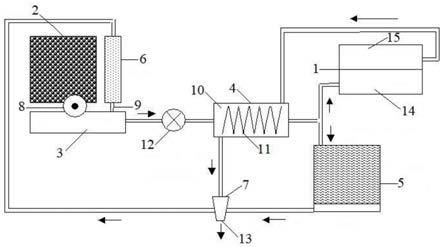

图1是包含固态储氢制氢装置的燃料电池系统示意图。

[0027]

图1中的附图标记分别表示:1-燃料电池;2-储氢材料存储装置;3-储氢材料溶解装置;4-储氢材料催化反应装置;5-储氢材料催化反应废液回收装置;6-储水装置;7-气液分离器;8-固体流量控制器;9-流量阀;10-第一通道;11-第二通道;12-水泵;13-排气口;14-阳极;15-阴极。

[0028]

图中箭头表示流体流动方向。

具体实施方式

[0029]

以下具体实施方式给出了一些具体细节以便理解本发明。然而,本领域技术人员应当理解,本发明的技术方案可以在没有这些细节的情况下实践。需要注意的是,为了便于理解,附图中所示出的各部分的尺寸并非按照实际比例进行绘制。对于本领域技术人员已知的技术在此可能不作详细描述,但应当被视为说明书的一部分。

[0030]

如图1所示,一种燃料电池系统,包括固态储氢制氢装置和燃料电池1。固态储氢制氢装置用于使固态储氢材料在催化剂的作用下与水发生催化反应生成氢气。

[0031]

固态储氢制氢装置包括储氢材料存储装置2、储氢材料溶解装置3、储氢材料催化反应装置4、储氢材料催化反应废液回收装置5、储水装置6和气液分离器7。储氢材料存储装置2、储氢材料溶解装置3、储氢材料催化反应装置4、储氢材料催化反应废液回收装置5和储

水装置6依次连通,储水装置6与储氢材料溶解装置3连通。

[0032]

储氢材料存储装置2用于存储固态储氢材料;储氢材料溶解装置3用于溶解至少一部分来自储氢材料存储装置2的固态储氢材料以形成储氢材料溶液;储氢材料催化反应装置4用于容纳来自储氢材料溶解装置3的储氢材料溶液和催化剂,并催化储氢材料与水发生反应生成氢气;储氢材料催化反应废液回收装置5用于回收来自储氢材料催化反应装置4的反应废液;气液分离器7用于分离燃料电池1阴极15产生的水和未反应的空气。

[0033]

储氢材料溶解装置3相邻设置在储氢材料存储装置2和储水装置6下方。连通储氢材料存储装置2与储氢材料溶解装置3的通道上设置有用于控制进入储氢材料溶解装置3的储氢材料的量的固体流量控制器8;连通储水装置6与储氢材料溶解装置3的通道上设置有用于控制进入储氢材料溶解装置3的水的量的流量阀9。

[0034]

储氢材料催化反应装置4包括相邻设置且相互隔离(即相互不直接连通)的第一通道10和第二通道11,第一通道10和第二通道11构成换热器,即,储氢材料催化反应装置4具有换热器结构。储氢材料存储装置2、储氢材料溶解装置3、第一通道10以及储氢材料催化反应废液回收装置5依次连通。连通储氢材料溶解装置3和第一通道10的管道上设置有水泵12。第一通道10还与燃料电池1阳极14相连。储氢材料催化反应装置4的第二通道11分别与燃料电池1阴极15以及气液分离器7连通,气液分离器7与储水装置6连通以向储水装置6供应气液分离出的水,且气液分离器7设置有排气口13,用于向环境排出气液分离器7分离的空气。

[0035]

储氢材料催化反应废液回收装置5与储水装置6连通,储水装置6与储氢材料溶解装置3连通。储氢材料催化反应废液回收装置5是一个罐体,设置有入口、分离区和集水区。分离区内设置有多孔碳吸附剂,多孔碳吸附剂可有效吸收固体储氢材料催化反应产生的副产物nabo2和释放大部分水,释放的水流入集水区,然后流入储水装置6,从而在本燃料电池系统中循环利用,因此,分离区可在纯化水的同时回收副产物。

[0036]

在本实施方式中,上述储氢材料为硼氢化钠(nabh4),催化剂为本领域已知的可催化硼氢化钠与水反应产生氢气的物质。硼氢化钠以固体颗粒形式存储在密封的储氢材料存储装置2中,当燃料电池系统运行时,根据燃料电池1的氢气需求量,固体流量控制器8控制硼氢化钠颗粒逐渐从储氢材料存储装置2输送到与之连通的储氢材料溶解装置3中,同时,在流量阀9的控制下将水从储水装置6中添加到储氢材料溶解装置3中以形成硼氢化钠水溶液。然后在水泵12的作用下,使硼氢化钠水溶液从储氢材料溶解装置3流入储氢材料催化反应装置4中,在催化剂的作用下硼氢化钠与水反应产生氢气,产生的氢气通过管道输送至燃料电池1阳极14,产生的废液(包含水和副产物nabo2)进入储氢材料催化反应废液回收装置5。在燃料电池1内,来自阳极14的氢气和来自阴极15的空气发生电化学反应,产生电能和水。

[0037]

废液通过储氢材料催化反应废液回收装置5的入口供应到储氢材料催化反应废液回收装置5中,并分配到充满多孔碳吸附剂的分离区中,多孔碳吸附剂与硼氢化钠催化反应产生的废液混合,并吸收硼氢化钠催化反应产生的副产物nabo2。储氢材料催化反应废液回收装置5的分离区过滤后的水流入集水区,然后进入储水装置6进行循环利用。水的循环利用可进一步提高固态储氢制氢装置及燃料电池系统密度。

[0038]

通常来说,供应到燃料电池1阴极15的空气是过量的。燃料电池1阴极15产生的水

和未反应的空气流入储氢材料催化反应装置4的第二通道11,与第一通道10内的硼氢化钠水溶液换热,燃料电池1阴极15产生的水和未反应的空气温度相对较高,第一通道10和第二通道11内物质的换热可提高硼氢化钠水溶液温度,促进催化反应进行,提高反应效率,同时降低燃料电池1排气的温度。换热后的水和未反应的空气通过管道流入气液分离器7,经过气液分离器7分离出的空气从排气口13排出燃料电池系统,经过气液分离器7分离出的水经过管道重新回到储水装置6,使得加热过反应物的水流到储水装置6进行循环利用。通过回收燃料电池1产生的水向固态储氢制氢装置提供热量,并回收水,可缩小燃料电池系统的整体体积,提高效率。

[0039]

本发明的固态储氢制氢装置中,储存的氢可以达到高达12wt%的重量比(储存的氢重量与储氢系统重量之比)和72kg h2/m3的体积密度,与美国能源部(doe)氢能计划制定的理想氢密度(重量比不低于6.5wt%,体积密度不低于62kg h2/m3)相比,重量比高出了85%,体积密度高出了16%。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让