一种α晶型工业石膏的生产装置及方法与流程

2021-01-30 17:01:26|

2021-01-30 17:01:26| 355|

355| 起点商标网

起点商标网

一种

α

晶型工业石膏的生产装置及方法

技术领域

[0001]

本发明涉及工业石膏的生产领域,尤其涉及一种α晶型工业石膏的生产装置及方法。

背景技术:

[0002]

随着我国工业的快速发展,化学石膏(磷石膏、烟气脱硫石膏、氟石膏、柠檬酸石膏和钛白石膏等)的年排放量约为1.3亿吨。这些化学石膏含有较多的有害杂质,如:磷酸盐、氟化物、硫和有机物等,限制了其在诸多材料领域的使用。近年来,人们虽然大力开发其在农业、石膏板材产品、公路建设、水泥添加剂等方面的应用,但绝大部分的化学石膏仍大量库存倾倒,未经任何处理就暴露在风化过程中,不仅占用土地,污染大气,而且严重污染地下水。因此,对化学石膏的处理迫在眉睫。其中最有前景和效益的是将化学石膏转化为α-半水石膏,这是一种高附加值胶凝材料,具有优越的可加工性、良好的机械强度和令人满意的生物相容性,已广泛应用于模制品,特殊粘合剂体系,牙科材料和建筑业。以化学石膏为原料,制备高附加值的α-半水石膏不仅可以减少化学石膏的大量堆积,避免二次污染,而且可以减少天然石膏的开采,节约开采成本,对于可持续发展具有极其重要的意义。

[0003]

工业副产石膏的处理及资源化的利用,对于相关企业的可持续发展和对有限的天然石膏资源的保护有着极为重要的社会效益和环保效益,且符合国家持续发展,节能利废的产业政策。现有技术将工业副产品石膏转换成α晶型半水石膏主要的制备方法有四种,分别是:加压水蒸气法(蒸压法)、加压水溶液法(水热法)、常压盐溶液法和醇水盐溶液法,需要多个不同反应条件的阶段,必须在多个反应釜之间移动,原料在各反应釜之间移动也费时费力。

[0004]

其中申请号为201210355264.x的中国发明专利,公开了一种工业副产品石膏的α晶型生产装置及方法,将工业副产品石膏直接自动生产为α晶型的半水石膏,解决工业副产品石膏对环境造成污染的问题,但通过实践发现该装置生产过程中,混合转晶反应的半水石膏,在反应单元中多根阵列排布的直管内进行晶体形成过程中易出现沉降,使管道堵塞,严重影响产品的连续生产;此外要达到混合反应的均一性,必须制备较长的管道用于混合转晶反应,生产装置的制备和维护成本较高,使α晶型的半水石膏生产周期长、成本高。综上所述,需对现有的生产装置及方法进行改进,以解决上述问题。

技术实现要素:

[0005]

本发明针对上述问题,提出了一种α晶型工业石膏的生产装置及方法,通过内部装有静态混合器的管式反应器,在高温、高压环境下用碱石灰(氧化钙)中和工业废硫酸,使生产的硫酸钙直接形成α-半水石膏,避免了由二水石膏通过转晶成为α-半水石膏的反应过程,防止了物料在α-半水石膏晶体形成过程中的沉降,生产周期短,晶型更易控制、完整。

[0006]

本发明的一种α晶型工业石膏的生产装置,依次包括对酸性废水进行预热的预热单元,用于酸性废水与转晶剂、助剂、碱石灰进行混合反应的反应单元,提供压力的加压单

元,干燥单元以及控制单元;

[0007]

所述预热单元包括存放酸性废水的储槽和对储槽加热的内部阵列管道;

[0008]

所述反应单元包括反应管道和密封箱体,所述反应管道设置于密封箱体内,所述反应管道包括依次设置的管道预热段、混合段、中和段、生产及增长段,所述管道预热段为中空结构,所述混合段设有第一静态混合器,所述混合段的起始部位与转晶剂及助剂供应管道连通,所述中和段的起始部位与碱石灰供应管道连通,所述生产及增长段设有第二静态混合器;

[0009]

所述酸性废水储槽、反应管道、干燥单元依次连通;

[0010]

所述加压单元提供所述反应单元反应需要的压力,所述控制单元控制物料混和液在所述预热单元、所述反应单元中的流量及其匹配的温度和压力。

[0011]

所述反应管道的外壁与所述密封箱体的内壁之间为空腔结构,所述密封箱体设有连通空腔的入口和出口,用于高压蒸汽的输入和输出,对所述反应管道进行加热方便控制所述反应管道内部温度。

[0012]

进一步地,还包括过滤单元,所述酸性废水经过滤单元过滤后再存放至储槽。

[0013]

进一步地,所述中和段为内部带挡板组件的密封管道。

[0014]

具体地,所述挡板组件为多组间隔设置,所述挡板组件包括两根对向设置于管道内壁的挡板,所述挡板竖直设置于中和段管道内壁,与液体流向垂直,相邻组的挡板组件位置绕管道中心轴线旋转90

°

设置,相邻挡板组件的挡板互相平行。

[0015]

进一步具体地,所述挡板为长方形,所述挡板的高度l为密封管道直径的1/10,所述挡板下部与管道内壁间留有狭缝,所述狭缝的宽度l1为挡板高度的1/6。

[0016]

进一步地,所述第一静态混合器长度为0.2-0.5m,所述第二静态混合器长度为0.4-0.6m。

[0017]

更进一步地,所述第二静态混合器长度为0.5m。

[0018]

具体地,所述第一静态混合器为sv、sh型,所述第二静态混合器为sk、sl型。

[0019]

进一步地,所述反应单元的管道预热段、混合段、中和段、生产及增长段无缝隙相连。

[0020]

更进一步地,所述加压单元包括高压输送泵、压力反馈传感器。

[0021]

根据所述的装置进行α晶型工业石膏的生产方法,包括以下步骤:

[0022]

步骤100:预处理,将酸性废水通过预热单元初步预热至90-95℃;

[0023]

步骤200:反应,所述反应单元的管道预热段接收初步预热的酸性废水,进一步加热到120-140℃,通过混合段的第一静态混合器,将酸性废水不间断地与计量的转晶剂及助剂进行充分混合,并输送至中和段与碱石灰进行中和反应使混合液达到设定ph值,混合液在生产及增长段的第二静态混合器进行连续结晶和增长,形成α晶型石膏溶液。

[0024]

进一步地,步骤100中,所述酸性废水经过滤后存放至储槽中。

[0025]

进一步地,步骤100中所述预热单元将酸性废水初步预热、及步骤200中所述管道预热段对酸性废水进一步加热通过加热模块完成,所述加热模块采用的热源为蒸汽、燃油、电热中的任一种。

[0026]

优选地,步骤200中,所述酸性废水进一步加热到140℃,设定ph值为7-8。

[0027]

进一步地,还包括步骤300,

[0028]

步骤300:干燥:将形成的α晶型石膏溶液干燥成α晶型石膏粉末。

[0029]

更进一步地,步骤300中,所述干燥的方式为喷雾干燥、离心干燥、板框压滤干燥、离心气流干燥、桨叶式干燥的任一种。

[0030]

优选地,所述干燥的方式为喷雾干燥。

[0031]

本发明与现有技术相比,具有以下优点:

[0032]

1、通过管式反应器,在高温、高压环境下用碱石灰中和工业废硫酸,使生产的硫酸钙直接形成α-半水石膏,避免了由二水石膏通过转晶成为α-半水石膏的反应过程,晶型更易控制,保证了产品的生产质量。

[0033]

2、管式反应器内安装静态混合器,转晶剂、助剂、碱石灰加入时通过程序控制,混合均匀、反应平稳,α-半水石膏晶体生产稳定,晶型完整,生产过程中固体物料悬浮、流动性良好,无沉降产生,实现了连续生产,具有较高的实际应用价值。

[0034]

3、通过反应单元使物料混合的均匀性更好,大幅提高了生产效率,同时大幅缩短了管式反应器的长度,长度缩短为原长度的1/3,减小了设备的占地面积,节约了设备及运行成本。

[0035]

4、解决工业石膏对环境的污染,符合国家节能减排、废弃物利用、可循环经济的政策。

附图说明

[0036]

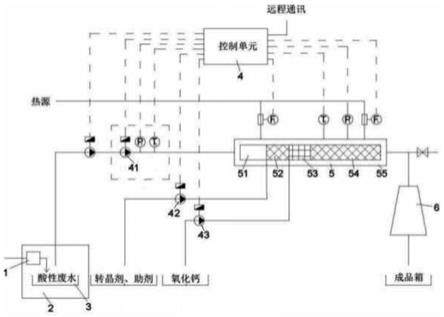

图1为α晶型工业石膏生产装置的结构示意图;

[0037]

图2为α晶型工业石膏生产方法的流程图;

[0038]

图3为中和段中挡板组件的结构示意图;

[0039]

图4为图3中a-a的断面结构示意图。

[0040]

其中,1-过滤单元、2-预热单元、3-储槽、4-控制单元、41-酸性废水加入模块、42-转晶剂及助剂加入模块、43-碱石灰加入模块、5-反应单元、51-管道预热段、52-混合段、53-中和段、54-生产及增长段、55-密封箱体、6-干燥单元、531-挡板组件、532-挡板、533-狭缝。

具体实施方式

[0041]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

[0042]

如图1所示,本发明的一种α晶型工业石膏的生产装置,依次包括对过滤后的酸性废水进行预热的预热单元,对酸性废水与转晶剂、助剂、碱石灰混合反应的反应单元,提供压力的加压单元,干燥单元以及控制单元;

[0043]

所述预热单元(即预热釜)包括存放酸性废水的储槽和对储槽加热的内部阵列管道,所述内部阵列管道通过控制单元控制酸性废水的加热温度;

[0044]

所述反应单元包括反应管道和密封箱体,所述密封箱体安装于反应管道上,密封箱体用于反应管道的密封及加热,加热的温度通过控制单元控制,所述反应管道包括依次设置的管道预热段、混合段、中和段、生产及增长段,所述管道预热段为中空结构,所述混合

段设有第一静态混合器,所述混合段的起始部位与转晶剂及助剂供应管道连通,所述中和段的起始部位与碱石灰供应管道连通,所述生产及增长段设有第二静态混合器;

[0045]

所述酸性废水储槽、反应管道、干燥单元依次连通;

[0046]

所述加压单元提供所述反应单元反应需要的压力,所述控制单元控制物料混和液在所述预热单元、所述反应单元中的流量及其匹配的温度和压力,所述物料混和液即酸性废水、转晶剂、助剂、碱石灰的混合液。

[0047]

所述中和段为内部带挡板组件的密封管道,酸性废水和转晶剂及助剂均为液态在长度为0.5m的第一静态混合器中混合后,再与固态的碱石灰在中和段发生中和反应,其物料通过挡板组件分流混合,如图3、图4所示,所述挡板组件为多组间隔设置,所述挡板组件包括两根对向设置于管道内壁的挡板,所述挡板竖直设置于中和段管道内壁,与液体流向垂直,相邻组的挡板组件位置绕管道中心轴线旋转90

°

设置,相邻挡板组件的挡板互相平行。

[0048]

所述挡板为长方形,所述挡板的高度l为密封管道直径的1/10,所述挡板下部与管道内壁间留有狭缝,所述狭缝的宽度l1为挡板高度的1/6,可避免固体物停留在夹角处。其中相邻组的挡板组件位置也可呈一定角度设置,对于直径较小的密封管道,狭缝的宽度l1可进行适当调大,避免堵塞固体物。

[0049]

所述第二静态混合器长度为0.5m,本实施例中,第一静态混合器为sv型,所述第二静态混合器为sl型;另一实施例中,第一静态混合器为sh型,所述第二静态混合器为sk型。所述加压单元包括高压输送泵、压力反馈传感器,所述加压单元提供反应单元反应所需的压力。

[0050]

如图2所示,根据所述的装置进行α晶型工业石膏的生产方法,包括以下步骤:

[0051]

步骤100:预处理,将酸性废水通过预热单元初步预热至90-95℃;

[0052]

步骤200:反应,所述反应单元的管道预热段接收初步预热的酸性废水,进一步加热到140℃,另一实施例中加热至122℃。通过混合段的第一静态混合器,将酸性废水不间断地与计量的转晶剂及助剂进行充分混合,并输送至中和段与碱石灰进行中和反应使混合液达到设定ph值,设定ph值为7-8,混合液在生产及增长段的第二静态混合器进行连续结晶和增长,形成α晶型石膏溶液;其中酸性废水、转晶剂及助剂、碱石灰(即图2中的氧化钙)的量,通过控制单元的酸性废水加入模块、转晶剂及助剂加入模块、碱石灰加入模块分别控制。

[0053]

步骤300:干燥,将形成的α晶型石膏溶液干燥成α晶型石膏粉末。

[0054]

步骤100中所述预热单元将酸性废水初步预热、及步骤200中所述管道预热段对酸性废水进一步加热通过加热模块完成,所述加热模块采用的热源为蒸汽、燃油、电热。所述干燥的方式为喷雾干燥,通过喷射式喷头喷到喷射式干燥设备中进行干燥,得到α晶型石膏粉末。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让