一种再生混凝土及其制备方法与流程

2021-01-30 17:01:37|

2021-01-30 17:01:37| 303|

303| 起点商标网

起点商标网

[0001]

本发明涉及建筑材料技术领域,尤其涉及一种再生混凝土及其制备方法。

背景技术:

[0002]

混凝土是以水泥为胶凝材料,与水、砂、石子和外加剂,按适当比例配合,经过均匀搅拌制得的复合拌合物,经密实成型和养护硬化后形成具有优异机械性能的人造石材。混凝土在现代建筑中被广泛使用。随着社会城镇化进程的加快,产生的废旧混凝土建筑物越来越多,给环境带来一定的负担,因此人们开始研究对废旧混凝土建筑物的回收利用。

[0003]

cn106699045a公开了一种高强度再生混凝土,由下列重量份的原料组成:水泥200-330份、矿粉80-90份、再生沙640-950份、再生骨料350-400份、凝胶材料70-80份,泵送剂5-12份、水170-200份。再生骨料和再生沙为采用建筑废物粉碎而成。该技术方案通过使用由建筑废物粉碎而成的再生骨料和再生沙制备混凝土,实现废旧建筑物的循环利用,有利于减轻环境负担。

[0004]

针对上述相关技术,发明人认为,该技术方案使用再生骨料和再生沙,需要对废旧建筑物进行粉碎处理,废旧建筑物中含有硬化的水泥砂浆,在粉碎过程中这些硬化的水泥砂浆内容易产生微裂纹,在一定程度上影响了再生混凝土的机械性能。

技术实现要素:

[0005]

为了改善再生混凝土的机械性能,本申请提供一种再生混凝土及其制备方法。

[0006]

第一方面,本申请提供一种再生混凝土,采用如下的技术方案:

[0007]

一种再生混凝土,主要由包括以下重量份的混凝土原料制成:水泥150-220份,粉煤灰30-70份,砂子450-550份,沸石粉40-80份,水60-100份;所述混凝土原料还包括再生粉料和外加料,所述再生粉料由以下重量份原料制成:再生混凝土骨料300-400份,纳米氧化锆分散液60-90份,水溶性纤维1.5-4份,渗透剂1.8-3.4份;所述外加料包括7-10重量份的减水剂。

[0008]

通过采用上述技术方案,本申请用纳米氧化锆分散液、水溶性纤维和渗透剂对再生混凝土骨料进行处理,纳米氧化锆分散液中含有大量的纳米粒子,水溶性纤维溶解在纳米氧化锆分散液中,在制备再生粉料的过程中,水溶性纤维附着在纳米粒子表面,在渗透剂的作用下迁移至再生混凝土骨料的微裂纹中,对再生混凝土骨料的微裂纹进行填充,水溶性纤维使纳米粒子具有一定的韧性,纳米氧化锆分散液、水溶性纤维和渗透剂一起改善了再生混凝土的机械性能。

[0009]

优选的,主要由包括以下重量份的混凝土原料制成:水泥170-200份,粉煤灰45-55份,砂子480-520份,沸石粉40-80份,水60-100份,再生混凝土骨料340-360份,纳米氧化锆分散液60-90份,水溶性纤维2.5-3份,渗透剂2.2-3份,减水剂7-10份。更优的,水泥185份,粉煤灰50份,砂子500份,沸石粉60份,水80份,再生混凝土骨料350份,纳米氧化锆分散液75份,水溶性纤维2.8份,渗透剂2.6份,减水剂8.5份。

[0010]

通过采用上述技术方案,使用更优的原料投料配比,有助于提高再生混凝土各组分之间的相容性,有利于改善再生混凝土的抗压强度,有助于延长产品使用寿命,有利于产品市场推广。

[0011]

优选的,所述水溶性纤维为聚乙烯醇纤维。

[0012]

通过采用上述技术方案,使用水溶性较好的聚乙烯醇纤维,聚乙烯醇纤维首先溶解在纳米氧化锆分散液中,再附着在纳米粒子上,有助于提高纳米粒子柔韧性,有助于改善再生混凝土的抗裂性能。

[0013]

优选的,所述纳米氧化锆分散液的固含量为35-45%,所述纳米氧化锆分散液的平均粒径为20-40nm。

[0014]

通过采用上述技术方案,使用粒径大小合适的纳米氧化锆,有助于纳米粒子更好地填充再生混凝土骨料中存在的微裂纹,更好地改善产品机械性能,有利于延长产品使用寿命,有利于产品市场推广。

[0015]

优选的,所述外加料还包括3-6重量份的羟基亚乙基二磷酸。

[0016]

通过采用上述技术方案,在再生混凝土中添加少量的羟基亚乙基二磷酸,有助于提高混凝土各组分之间的相容性,有利于改善混凝土的和易性和施工性。

[0017]

优选的,所述再生混凝土骨料由废旧混凝土粉碎制得,所述再生混凝土骨料的粒径不大于14mm,所述砂子的粒径不大于5mm。

[0018]

通过采用上述技术方案,控制砂子和再生混凝土骨料的粒径,有助于改善混凝土各组分之间粘结强度,更好地改善产品抗压强度,改善产品机械性能。

[0019]

优选的,所述再生粉料的制备方法为:取纳米氧化锆分散液,加入水溶性纤维和渗透剂,搅拌均匀,再加入再生混凝土骨料,搅拌不少于15min,加入0.2-0.3倍纳米氧化锆分散液重量的乙醇,继续搅拌不少于10min,将物料于70-100℃干燥不少于180min,制得再生粉料。

[0020]

通过采用上述技术方案,将水溶性纤维溶解在纳米氧化锆分散液中,加入含有微裂纹的再生混凝土骨料,加入少量的乙醇后,改变了纳米粒子的表面性能,在渗透剂的迁移作用下,纳米粒子游离至混凝土骨料的微裂纹中,再通过干燥使水溶性纤维在微裂纹中析出,使氧化锆离子具有一定的柔韧性,提高了混凝土的抗裂性能,改善了混凝土的机械性能。

[0021]

第二方面,本申请提供一种再生混凝土的制备方法,采用如下的技术方案:

[0022]

一种再生混凝土的制备方法,包括以下步骤:

[0023]

s1混料:按设定的比例称取粉煤灰、砂子和沸石粉,混合均匀,加入再生粉料,混合均匀,制得粉料;

[0024]

s2混凝土制备:按设定的比例称取水,加入外加料,以100-400转/分钟的转速搅拌,再加入粉料,搅拌3-6min,加入水泥,继续搅拌2-5min,制得再生混凝土。

[0025]

通过采用上述技术方案,先将外加料加入水中,再加入充分混合均匀的粉料,最后再加入水泥,有助于使混凝土各组分均匀分散在混凝土中,更好地改善混凝土机械性能。

[0026]

综上所述,本发明包括以下至少一种有益技术效果:

[0027]

1.本申请用纳米氧化锆分散液、水溶性纤维和渗透剂对再生混凝土骨料进行改性处理,纳米氧化锆分散液中含有大量的纳米粒子,水溶性纤维溶解在纳米氧化锆分散液中,

在制备再生粉料的过程中,水溶性纤维附着在纳米粒子表面,在渗透剂的作用下迁移至再生混凝土骨料的微裂纹中,对再生混凝土骨料的微裂纹进行填充,降低了孔隙率,水溶性纤维使纳米粒子具有一定的韧性,纳米氧化锆分散液、水溶性纤维和渗透剂一起改善了再生混凝土产品的机械性能;

[0028]

2.本申请将水溶性纤维溶解在纳米氧化锆分散液中,加入含有微裂纹的再生混凝土骨料,加入少量的乙醇后,改变了纳米粒子的表面性能,在渗透剂的迁移作用下,纳米粒子游离至混凝土骨料的微裂纹中,再通过干燥使水溶性纤维在微裂纹中析出,使氧化锆纳米离子具有一定的柔韧性,提高了混凝土的抗裂性能,改善了混凝土的机械性能;

[0029]

3.本申请通过采用加入羟基亚乙基二磷酸、控制纳米氧化锆分散液的粒径、控制砂子和再生混凝土骨料的粒径等方式,有利于改善再生混凝土产品的抗压性能和抗裂性能,有助于延长产品使用寿命,有利于产品市场推广。

具体实施方式

[0030]

实施例

[0031]

随着城镇化的加快,产生的废旧混凝土等建筑物材料越来越多,给环境带来一定的负担,人们开始研究将废旧混凝土回收后作为骨料添加至混凝土中,有助于实现废弃物的循环利用,减少环境污染,减轻环境负担。目前,常用的方法是将废旧混凝土粉碎后作为骨料添加至混凝土中,制得再生混凝土;然而,废旧混凝土中含有大量硬化的水泥砂浆,在粉碎过程中这些硬化的水泥砂浆内容易产生大量的微裂纹,制约了对再生混凝土机械性能的提高,在一定程度上影响了再生混凝土的机械性能。本申请用纳米氧化锆分散液、水溶性纤维和渗透剂对再生混凝土骨料进行改性处理,纳米氧化锆分散液中含有大量的纳米粒子,水溶性纤维溶解在纳米氧化锆分散液中,在制备再生粉料的过程中,水溶性纤维附着在纳米粒子表面,在渗透剂的作用下迁移至再生混凝土骨料的微裂纹中,对再生混凝土骨料的微裂纹进行填充,水溶性纤维使纳米粒子具有一定的韧性,纳米氧化锆分散液、水溶性纤维和渗透剂一起改善了再生混凝土产品的机械性能。

[0032]

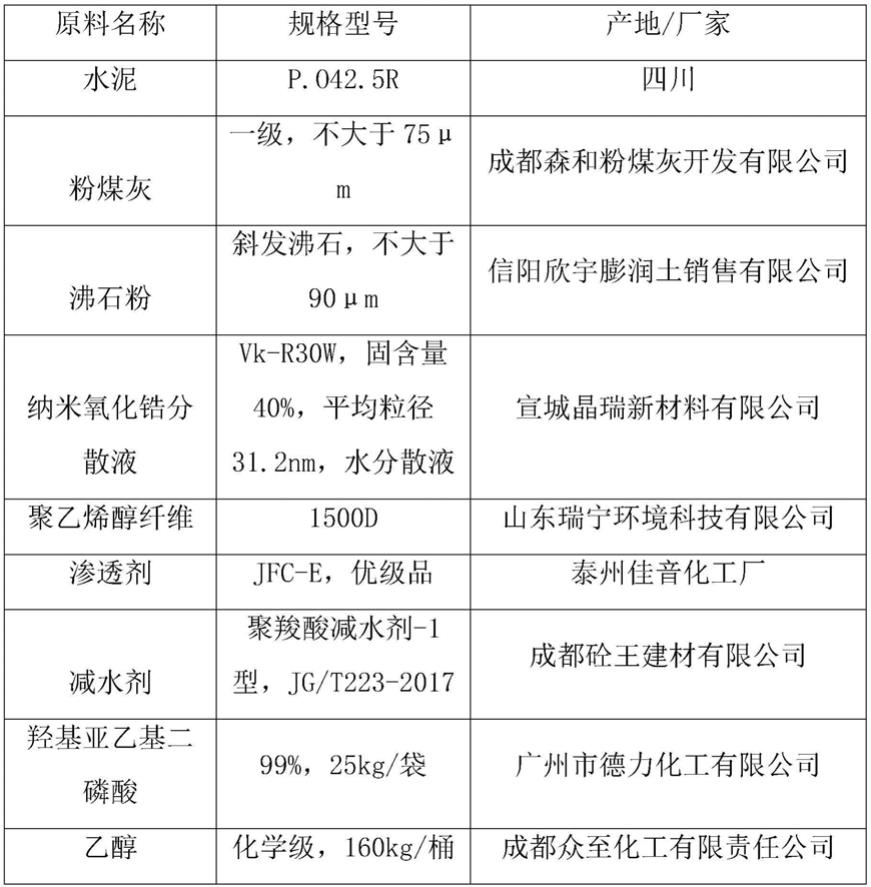

本发明所涉及的原料均为市售,原料的型号及来源如表1所示。

[0033]

表1原料的规格型号及来源

[0034][0035]

以下实施例中再生混凝土骨料为废旧混凝土经除铁和粉碎制得,产自四川;将再生混凝土骨料用孔径为14mm的筛网筛分,粒径大于14mm的颗粒用粉碎机粉碎至不大于14mm为止,选用粒径不大于14mm的再生混凝土骨料。砂子为河沙,产自四川;将砂子用孔径为5mm的筛网筛分,粒径大于5mm的颗粒用粉碎机粉碎至不大于5mm为止,选用粒径不大于5mm的砂子。

[0036]

实施例1:一种再生混凝土的制备方法,包括如下步骤:

[0037]

s1混料:取75kg纳米氧化锆分散液(vk-r30w,固含量40%,平均粒径31.2nm),加入2.8kg聚乙烯醇纤维和2.6kg渗透剂,搅拌均匀,再加入350kg再生混凝土骨料,以200转/分钟的转速搅拌15min,加入18.5kg乙醇,继续搅拌15min,将物料以20℃/h的升温速率升温至90℃干燥200min,制得再生粉料。称取50kg粉煤灰,加入500kg砂子和60kg沸石粉,混合均匀,加入再生粉料,混合均匀,制得粉料。

[0038]

s2混凝土制备:取80kg水,加入8.5kg减水剂和4.5kg羟基亚乙基二磷酸,以200转/分钟的转速搅拌,再加入粉料,搅拌4min,加入185kg水泥,继续搅拌3min,制得再生混凝土。

[0039]

实施例2

[0040]

实施例2与实施例1的区别在于,实施例2不加入羟基亚乙基二磷酸,其它均与实施

例1保持一致。

[0041]

实施例3

[0042]

实施例3与实施例1的区别在于,实施例3使用的纳米氧化锆分散液规格不一样,实施例3使用的纳米氧化锆分散液的固含量35%,平均粒径40.8nm,其它均与实施例1保持一致。

[0043]

实施例4

[0044]

实施例4与实施例1的区别在于,实施例4使用的纳米氧化锆分散液规格不一样,实施例4使用的纳米氧化锆分散液的固含量45%,平均粒径19.5nm,其它均与实施例1保持一致。

[0045]

实施例5-12

[0046]

实施例5-12与实施例1的区别在于,实施例5-12各原料的添加量不同,其它均与实施例1保持一致,实施例5-12各原料的添加量见表2。

[0047]

表2实施例5-12的各原料的添加量

[0048][0049][0050]

实施例13-16

[0051]

实施例13-16与实施例1的区别在于,实施例13-16各步骤工艺参数不同,其它均与实施例1保持一致,实施例13-16各步骤工艺参数见表3。

[0052]

表3实施例13-16各步骤中的参数

[0053][0054]

对比例

[0055]

对比例1

[0056]

对比例1与实施例1的区别在于,对比例1不加入纳米氧化锆分散液、聚乙烯醇纤维和渗透剂,对比例1不用乙醇对再生混凝土骨料进行改性处理,对比例1的步骤s1直接将再生混凝土骨料加入粉料中,其它均与实施例1保持一致。

[0057]

对比例2

[0058]

对比例2与实施例1的区别在于,对比例2不加入纳米氧化锆分散液,其它均与实施例1保持一致。

[0059]

对比例3

[0060]

对比例3与实施例1的区别在于,对比例3不加入聚乙烯醇纤维和渗透剂,其它均与实施例1保持一致。

[0061]

对比例4

[0062]

对比例4与实施例1的区别在于,对比例4不用乙醇对经再生混凝土骨料进行改性处理,对比例4的步骤s1直接将再生混凝土骨料、聚乙烯醇纤维和渗透剂加入粉料中,对比例4的步骤s2直接将纳米氧化锆分散液加入水中,其它均与实施例1保持一致。

[0063]

性能检测

[0064]

参照gb/t50081-2002《普通混凝土力学性能试验方法标准》,将混凝土产品制作成若干边长为150mm的立方体标准试块,室温养护14天,进行抗压强度和劈裂抗拉强度测试。

[0065]

1、抗压强度:参照gb/t50081-2002《普通混凝土力学性能试验方法标准》,实验结果如表4。

[0066]

2、劈裂抗拉强度:参照gb/t50081-2002《普通混凝土力学性能试验方法标准》,实

验结果如表4。

[0067]

表4不同再生混凝土产品性能测试结果对比表

[0068][0069]

对比例1未加入纳米氧化锆分散液、聚乙烯醇纤维和渗透剂,对比例1不用乙醇对再生混凝土骨料进行改性处理,制得的再生混凝土的抗压强度和劈裂抗拉强度均不佳,机械性能不佳。对比例2未加入纳米氧化锆分散液,制得的再生混凝土的抗压强度和劈裂抗拉强度均不佳,产品机械性能不佳。对比例3未加入聚乙烯醇纤维和渗透剂,制得的再生混凝土的抗压强度和劈裂抗拉强度均不佳。对比例4不用乙醇对再生混凝土骨料进行改性处理,

直接将再生混凝土骨料、聚乙烯醇纤维和渗透剂加入粉料中,对比例4的步骤s2直接将纳米氧化锆分散液加入水中,制得的再生混凝土的抗压强度和劈裂抗拉强度均不佳,机械性能不佳,不利于延长产品使用寿命,不利于产品市场推广。

[0070]

对比实施例1和对比例1-4的实验结果,可以看出,在利用再生混凝土骨料制备再生混凝土的过程中,按本申请公开的方法用纳米氧化锆分散液、聚乙烯醇纤维和渗透剂对再生混凝土骨料进行改性处理,制得再生粉料,再利用再生粉料制得的再生混凝土具有优异的抗压强度和劈裂抗拉强度,显著改善了再生混凝土的机械性能。

[0071]

对比实施例1和实施例2的实验结果,实施例2未加入羟基亚乙基二磷酸,制得的再生混凝土的机械强度有所降低。对比实施例1和实施例3-4的实验结果,实施例3-4用不同规格的纳米氧化锆分散液,制得的再生混凝土的机械性能差别不大。

[0072]

相比于实施例1,实施例5-12中各原料的添加量不同,实施例13-16中各步骤工艺参数有所不同,制得的再生混凝土均具有优异的抗压强度和劈裂抗拉强度,具有优异的机械性能,有助于延长产品使用寿命,有利于产品市场推广。

[0073]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让