注射成型用微波介质材料的粒料及微波介质器件制造方法与流程

2021-01-30 17:01:08|

2021-01-30 17:01:08| 301|

301| 起点商标网

起点商标网

[0001]

本发明涉及微波介质材料,特别是涉及一种注射成型用微波介质材料的粒料及微波介质器件制造方法。

背景技术:

[0002]

传统微波介质样品的生产工艺技术主要是干压成型法,该方法的缺点是成型产品的形状有较大限制,坯体强度低,坯体内部致密性不一致,组织结构的均匀性相对较差等,又由于该类产品的结构非常复杂,干压不能一次性完成,需要先压成一个简单的坯体,再用车床加工成所需要的形状,这样不仅增加工序,而且增加了生产成本和时间,对产品的一致性也没有保证。

[0003]

以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

技术实现要素:

[0004]

为了克服上述技术缺陷的至少一种,本发明提供一种注射成型用微波介质材料的粒料、微波介质材料坯体的制备方法及微波介质器件制造方法。

[0005]

一种注射成型用微波介质材料的粒料,包括重量百分比为70%~90%的微波介质材料和重量百分比为10%~30%的粘结剂;其中,所述微波介质材料包括如下重量百分比的组分:60%~70%的二氧化钛,25%~35%的氧化镁,2%~8%的碳酸钙,2%~8%的碳酸钡,0.1%~1%的五氧化二铌,0.1%~1%的三氧化二铋;所述粘结剂包括如下重量百分比的组分:聚甲醛70%-90%,聚甲基丙烯酸甲酯2%-15%,聚丙烯2%-15%,乙烯-醋酸乙烯共聚物2%-15%,蜡2%~10%、邻苯二甲酸二辛酯1%~3%、邻苯二甲酸二丁酯1%~3%、硬脂酸1%~5%。

[0006]

一种微波介质材料坯体的制备方法,包括如下步骤:

[0007]

s1、准备重量百分比为70%~90%的微波介质材料和10%~30%的粘结剂,其中,微波介质材料包括60%~70%的二氧化钛,25%~35%的氧化镁,2%~8%的碳酸钙,2%~8%的碳酸钡,0.1%~1%的五氧化二铌,0.1%~1%的三氧化二铋;粘结剂包括聚甲醛70%-90%,聚甲基丙烯酸甲酯2%-15%,聚丙烯2%-15%,乙烯-醋酸乙烯共聚物2%-15%,蜡2%~10%、邻苯二甲酸二辛酯1%~3%、邻苯二甲酸二丁酯1%~3%、硬脂酸1%~5%;

[0008]

s2、使用步骤s1准备的物料进行密炼并造粒;

[0009]

s3、使用步骤s2得到的物料进行注塑成型得到所述微波介质材料坯体。

[0010]

进一步地:

[0011]

步骤s3中,在150℃~200℃下,将所述物料在注射机料筒里加热熔化,在100bar~150bar的压力下将熔融的物料注入模腔中,填充模腔。

[0012]

步骤s3中,采用模内切水口技术,使产品和水口料在模具中分离之后,再将产品从模具中取出。

[0013]

一种微波介质器件的制造方法包括将由所述的微波介质材料坯体制备方法制备得到的所述微波介质材料坯体,经过脱脂和烧结得到所述微波介质器件。

[0014]

进一步地:

[0015]

所述脱脂包括依次进行的酸催化脱脂和热脱脂。

[0016]

所述酸催化脱脂使用硝酸或者草酸,在以0.3~1.0℃/min的升温速度升温至100~200℃的条件下进行。

[0017]

所述热脱脂在以0.2℃/min~0.8℃/min的升温速度升温至150℃~450℃的条件下进行。

[0018]

所述烧结包括:

[0019]

升温阶段:以升温速率0.2℃/min~0.8℃/min使温度从室温缓缓升至400~500℃,待粘结剂排出后,以升温速率1.0℃/min~2.0℃/min,继续升温至850℃~950℃;

[0020]

坯件逐渐收缩阶段:以升温速率0.5℃/min~1.5℃/min继续升温至1300℃~1400℃;

[0021]

保温阶段:在所述1300℃~1400℃下保温1h~3h;

[0022]

降温阶段:以0.5℃/min~2.0℃/min的冷却速率进行降温。

[0023]

所述酸催化脱脂在氮气中进行;所述热脱脂和所述烧结均在空气中进行。

[0024]

本发明与现有技术相比的有益效果有:

[0025]

本发明提出的微波介质器件的注射成型配方以及制造工艺,有效克服现有干压成型技术的不足,解决复杂形状的微波介质器件成型的问题,改善了产品的性能,并提高了生产效率。

[0026]

采用本发明的注射成型配方材料密炼造粒,同时很好地解决了此类复杂形状的微波器件制造的问题,产品的一致性好,产品的密度大且均一。产品测试发现,从本发明制造的产品的表面和内部微观结构看,产品的晶粒致密、细小且均一。通过本发明方法的微波器件的密度比传统方法的产品密度更高,相对介电常数ε

r

、q

×

f值、谐振频率温度系数τ

f

也比传统的好。

[0027]

本发明用注射成型配方及工艺一步到位生产微波介质器件,而不需要像传统的干压工艺,先压制成坯体,然后再进行机加工,该产品结构复杂而且尺寸相对较大,在干压时受力不均匀,由于成型有压力梯度,成型时必然会有密度梯度,导致产品内部会出现应力,在机加工时产品容易出现破损,或者偏位。基于本发明的注射成型配方材料的工艺将物料加热熔化,在高压下将熔融的物料注入模腔中,模腔填充后,打开模具,取出已固化的坯体,坯体内部没有应力,而且成型一步到位,不需要加工。进一步地,还采用模内切水口技术,产品和水口料在模具中就已经分离。

附图说明

[0028]

图1为本发明实施例的注射微波介质器件的制造方法工艺流程图。

[0029]

图2(a)和图2(b)为本发明实施例制造的微波介质器件的微观晶粒结构。

具体实施方式

[0030]

下面对照附图和结合优选具体实施方式对本发明进行详细的阐述。

[0031]

本发明实施例提供一种注射成型用微波介质材料的粒料,包括重量百分比为70%~90%的微波介质材料和重量百分比为10%~30%的粘结剂;其中,所述微波介质材料包括如下重量百分比的组分:60%~70%的二氧化钛,25%~35%的氧化镁,2%~8%的碳酸钙,2%~8%的碳酸钡,0.1%~1%的五氧化二铌,0.1%~1%的三氧化二铋;所述粘结剂包括如下重量百分比的组分:聚甲醛70%-90%,聚甲基丙烯酸甲酯2%-15%,聚丙烯2%-15%,乙烯-醋酸乙烯共聚物2%-15%,蜡2%~10%、邻苯二甲酸二辛酯1%~3%、邻苯二甲酸二丁酯1%~3%、硬脂酸1%~5%。

[0032]

本发明实施例还提供一种微波介质材料坯体的制备方法,包括如下步骤:

[0033]

s1、准备重量百分比为70%~90%的微波介质材料和10%~30%的粘结剂,其中,微波介质材料包括60%~70%的二氧化钛,25%~35%的氧化镁,2%~8%的碳酸钙,2%~8%的碳酸钡,0.1%~1%的五氧化二铌,0.1%~1%的三氧化二铋;粘结剂包括聚甲醛70%-90%,聚甲基丙烯酸甲酯2%-15%,聚丙烯2%-15%,乙烯-醋酸乙烯共聚物2%-15%,蜡2%~10%、邻苯二甲酸二辛酯1%~3%、邻苯二甲酸二丁酯1%~3%、硬脂酸1%~5%;

[0034]

s2、使用步骤s1准备的物料进行密炼并造粒;

[0035]

s3、使用步骤s2得到的物料进行注塑成型得到所述微波介质材料坯体。

[0036]

一种微波介质器件的制造方法,包括将由所述的微波介质材料坯体制备方法制备得到的所述微波介质材料坯体,经过脱脂和烧结得到所述微波介质器件。

[0037]

实验检测表明,由本发明实施例制造的微波介质器件的相对介电常数ε

r

、q

×

f值、谐振频率温度系数τ

f

比传统方法好,且样品的晶粒致密、细小且均一。

[0038]

在一种优选的实施例中,微波介质材料坯体的制备方法包括如下步骤:

[0039]

(1)将按重量百分比计70%~90%的所述微波介质材料和10%~30%的所述粘结剂进行混炼成泥料,待炼好泥料后在密炼机中自动剪切成ф5mm~ф10mm的物料,为注射成型做准;

[0040]

(2)在150℃~200℃下,将所述物料在注射机料筒里加热熔化,在100bar~150bar的压力下将熔融的物料注入模腔中,填充模腔;

[0041]

(3)模腔填充后,物料中的热量通过模具传导出去,打开模具,取出已固化的坯体,即为所述微波器件坯体。

[0042]

其中,ф5mm~ф10mm的小块物料更容易进入注射机料筒注射成型;为了将物料注入模腔中,将物料在注射机料筒里加热熔化,通过螺杆的往复运动来聚集、均匀化和加压物料,流体从喷嘴出来经过浇道、流道和浇口进而填充模腔,其中的工艺参数的设置需要考虑微波介质材料的特性、粘结剂的组成、物料的粘度、模具和注射机的工作状况等复杂因素。物料在料筒内受到外部加热器和螺杆机械化的热作用,彻底完全塑化。成型过程中控制增大压力把物料注入模腔中。发明人在经过大量的实验基础上发现了优选的工艺控制方式:在150℃~200℃下将物料在注射机料筒里加热熔化,在100bar~150bar的压力下将熔融的物料注入模腔中,填充模腔,熔体流速随模腔压力增大而减小,当混合料在模具中冷却下来时,充填过程结束,模腔填充之后,物料中的热量通过模具传导出去,固化成为坯体。

[0043]

注射成型时,可采用采用模内切技术,产品和水口料在模具中就已经分离,采用自动化的方式,通过机械手将产品和水口料取出。

[0044]

在合模时,模具两边的滑块通过导柱连接在一起,将熔融的喂料注射到模腔中,填充模腔,待固化后,打开模具,滑块自动分离,顶针将产品顶出。不需要加工,一步到位形成所需要的形状或者样式,这样既缩短了制程,又避免了加工尺寸精度、加工产生应力,产品易破碎等不良现象。

[0045]

参见图1,本发明实施例的微波介质器件的制造方法,其具体包括如下步骤:

[0046]

将经上述实施例的微波介质材料坯体制造方法制备得到的坯体,依次经过酸催化脱脂、热脱脂和烧结得到所述微波介质器件。

[0047]

在优选实施例中,所述酸催化脱脂在硝酸或者草酸状态下进行的,以0.3~1.0℃/min的升温速度升温至100~200℃条件下进行,以除去更多的粘结剂,所述酸催化脱脂是在氮气中进行的;

[0048]

在优选实施例中,所述热脱脂在以0.2℃/min~0.8℃/min的升温速度升温至150℃~450℃条件下进行,以除去更多的粘结剂。

[0049]

热脱脂是将坯体在空气中加热到粘结剂组分挥发或者分解的温度,使得粘结剂受热分解发生物态变化,转变为气态物质,达到脱脂的目的。在温度较低时,实现部分蒸发脱除,温度升至粘结剂分解温度之上,发生分解反应,脱除更多的粘结剂。发明人在经过大量的实验发现热脱脂在以0.2℃/min~0.8℃/min的升温速度升温至150~450℃条件下进行时,产品不易产生变形或者缺陷。

[0050]

在一个优选的实施例中,所述烧结包括:

[0051]

升温阶段:缓缓升温,以升温速率0.2℃/min~0.8℃/min使温度从室温缓缓升至400℃~500℃,待粘结剂排出后,以升温速率1.0℃/min~2.0℃/min,继续升温至850℃~950℃;

[0052]

坯件逐渐收缩阶段:以升温速率0.5℃/min~1.5℃/min继续升温至1300℃~1400℃;

[0053]

保温阶段:在所述1300℃~1400℃下保温1h~3h;

[0054]

降温阶段:样品烧好后,进行降温,冷却速率为0.5℃/min~2.0℃/min。

[0055]

烧结直接决定铁氧体磁芯的最终组成、相的分布、晶粒大小、致密性、尺寸、外观及性能。烧结应根据所用烧结设备、预烧温度高低、预烧料的收缩性、粘结剂的种类和加入比例、产品性能要求、形状及大小、装坯重量和方式等方面的不同,确定合适的烧结温度及烧结曲线,发明人在大量的实验基础上,发现以上优选方案,升温阶段主要是坯件内水分、粘结剂和润滑剂的挥发过程,此时缓缓升温以避免坯件开裂,此后是坯件逐渐收缩阶段,由于这一段烧成影响着样品晶粒的大小、均匀度、气孔率及分布等,0.5℃/min~1.5℃/min升温速率能够保证较好的综合性能;到1300℃~1400℃的最高烧结温度后,保温1h~3h为宜;在降温阶段,控制冷却速率0.5℃/min~2.0℃/min对提高产品的性能及合格率也有很大贡献。

[0056]

通过以上优选的烧结工序,产品的几乎不存在粘联、变形和开裂,且产品的外型尺寸和性能的一致性满足要求。

[0057]

优选的,所述酸催化脱脂是在氮气中进行的,热脱脂和烧结均是在自然空气中进

行的。

[0058]

以下通过更具体的实施例对本发明进行进一步阐述。

[0059]

实施例1

[0060]

注射成型用的粒料,由如下重量百分比的组分组成:

[0061]

微波介质材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70%

[0062]

粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%

[0063]

所述微波介质材料由如下重量百分比的组分组成:

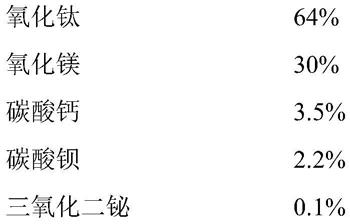

[0064][0065][0066]

所述粘结剂由如下重量百分比的组分组成:

[0067][0068]

按照以上重量百分比混合放入密炼机中密炼,设定温度180℃,设置搅拌器的转速为60rpm,时间为2h。待炼好泥料后在密炼机中自动剪切成ф5mm~ф10mm的物料,备用。

[0069]

在180℃下,将所述物料在注射机料筒里加热熔化,在110bar的压力下将熔融的物料注入模腔中,填充模腔;模腔填充后,物料中的热量通过模具传导出去,打开模具,取出已固化的坯体,即为所述微波器件坯体。

[0070]

坯体依次经过酸催化脱脂、热脱脂和烧结得到所述微波器件;

[0071]

所述酸催化脱脂在硝酸或者草酸状态下进行的,以0.5℃/min的升温速度升温至120℃条件下进行,以除去更多的粘结剂,所述酸催化脱脂是在氮气中进行的。

[0072]

所述热脱脂在以0.3℃/min的升温速度升温至450℃条件下进行,以除去更多的粘结剂。

[0073]

所述烧结包括:

[0074]

升温阶段:缓缓升温,以升温速率0.5℃/min使温度从室温缓缓升至450℃,待粘结剂排出后,以升温速率1.5℃/min,继续升温至900℃;

[0075]

坯件逐渐收缩阶段:以升温速率1.5℃/min继续升温至1320℃;

[0076]

保温阶段:在所述1320℃下保温2h;

[0077]

降温阶段:样品烧好后,进行降温,冷却速率为1.5℃/min。

[0078]

实施例2

[0079]

注射成型用的粒料,由如下重量百分比的组分组成:

[0080]

微波介质材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75%

[0081]

粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25%

[0082]

所述微波介质材料由如下重量百分比的组分组成:

[0083][0084]

所述粘结剂由如下重量百分比的组分组成:

[0085][0086]

按照以上重量百分比混合放入密炼机中密炼,设定温度185℃,设置搅拌器的转速为60rpm,时间为2h。待炼好泥料后在密炼机中自动剪切成ф5mm~ф10mm的物料,备用。

[0087]

在185℃下,将所述物料在注射机料筒里加热熔化,在115bar的压力下将熔融的物料注入模腔中,填充模腔;模腔填充后,物料中的热量通过模具传导出去,打开模具,取出已固化的坯体,即为所述微波器件坯体。

[0088]

坯体依次经过酸催化脱脂、热脱脂和烧结得到所述微波器件;

[0089]

所述酸催化脱脂在硝酸或者草酸状态下进行的,以0.5℃/min的升温速度升温至120℃条件下进行,以除去更多的粘结剂,所述酸催化脱脂是在氮气中进行的。

[0090]

所述热脱脂在以0.3℃/min的升温速度升温至450℃条件下进行,以除去更多的粘结剂。

[0091]

所述烧结包括:

[0092]

升温阶段:缓缓升温,以升温速率0.5℃/min使温度从室温缓缓升至450℃,待粘结

剂排出后,以升温速率1.5℃/min,继续升温至900℃;

[0093]

坯件逐渐收缩阶段:以升温速率1.5℃/min继续升温至1350℃;

[0094]

保温阶段:在所述1350℃下保温2h;

[0095]

降温阶段:样品烧好后,进行降温,冷却速率为1.5℃/min。

[0096]

实施例3

[0097]

注射成型用的粒料,由如下重量百分比的组分组成:

[0098]

微波介质材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80%

[0099]

粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20%

[0100]

所述微波介质材料由如下重量百分比的组分组成:

[0101][0102]

所述粘结剂由如下重量百分比的组分组成:

[0103][0104]

按照以上重量百分比混合放入密炼机中密炼,设定温度190℃,设置搅拌器的转速为60rpm,时间为2h。待炼好泥料后在密炼机中自动剪切成ф5mm~ф10mm的物料,备用;

[0105]

在190℃下,将所述物料在注射机料筒里加热熔化,在120bar的压力下将熔融的物料注入模腔中,填充模腔;模腔填充后,物料中的热量通过模具传导出去,打开模具,取出已固化的坯体,即为所述微波器件坯体。

[0106]

坯体依次经过酸催化脱脂、热脱脂和烧结得到所述微波器件;

[0107]

所述酸催化脱脂在硝酸或者草酸状态下进行的,以0.5℃/min的升温速度升温至120℃条件下进行,以除去更多的粘结剂,所述酸催化脱脂是在氮气中进行的。

[0108]

所述热脱脂在以0.30℃/min的升温速度升温至450℃条件下进行,以除去更多的粘结剂。

[0109]

所述烧结包括:

[0110]

升温阶段:缓缓升温,以升温速率0.5℃/min使温度从室温缓缓升至450℃,待粘结剂排出后,以升温速率1.5℃/min,继续升温至900℃;

[0111]

坯件逐渐收缩阶段:以升温速率1.5℃/min继续升温至1380℃;

[0112]

保温阶段:在所述1380℃下保温2h;

[0113]

降温阶段:样品烧好后,进行降温,冷却速率为1.5℃/min。

[0114]

对上述三个实施例所生产的微波器件进行性能测试,与传统的方法生产的同类产品进行对比,如下表所示:

[0115][0116]

对本发明样品和传统的方法生产的同类产品进行微观结构分析,如图2(a)和图2(b)所示,图2(a)为本发明样品表面微观结构,图2(b)为传统的方法生产的同类产品样品表面微观结构,从图上可以看出,本发明样品的晶粒致密、细小且均一。

[0117]

由实施例1-3检测结果可知,用本发明微波介质器件注射成型用的粒料所生产的产品性能都比传统的方法要好。

[0118]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让