一种无碱高铝硼硅酸盐玻璃及其制备方法与流程

2021-01-30 17:01:40|

2021-01-30 17:01:40| 396|

396| 起点商标网

起点商标网

[0001]

本发明涉及玻璃基板制造加工领域,具体地,涉及一种无碱高铝硼硅酸盐玻璃及其制备方法。

背景技术:

[0002]

目前,tft-lcd显示技术主要朝向“高精细、超轻薄”显示方向发展,而基板玻璃作为tft-lcd显示面板的关键承载部件,其稳定而卓越的产品品质是高精细、超轻薄tft-lcd显示成败的关键,液晶基板玻璃在制作液晶模组时,需要对玻璃基板进行薄化处理,采用hf对玻璃基板进行酸侵蚀,使得玻璃板厚度从0.7厚密减薄到0.2毫米左右。而hf对环境破坏性较大。五代tft-lcd液晶基板玻璃原始厚度0.7mm/0.5mm薄化到0.2mm厚度(相当于2页a4纸厚度)左右。所以为提高生产效率、提高产品优势,推进0.2mm厚度液晶基板玻的生产是技术发展趋势,超薄玻璃的生产和加工方法困难,特别是当生产0.2mm-0.3mm厚度的玻璃时生产难度很大,特别是切割环节,玻璃厚度太小,玻璃韧性太大,不易掰断,玻璃容易破碎。

技术实现要素:

[0003]

本发明的目的在于克服由于0.2mm左右厚度玻璃韧性很大,易折弯,不易切割的技术难点使得0.18mm-0.21mm厚度玻璃生产难度很大,提供一种无碱超薄玻璃和加工方法。

[0004]

为实现前述目的,本发明提供一种无碱高铝硼硅酸盐玻璃,该玻璃的化学成分按重量比包括:56-65重量%的氧化硅,7-14重量%的氧化硼,11-18重量%的氧化铝,0.2-13.1重量%的氧化钡,0.9-7.5重量%的氧化钙,1.7-12重量%的氧化锶,0-0.5重量%的氧化锌,0-4重量%的氧化镁,0-0.5重量%氧化锆,0.1-1重量%澄清剂,厚度为0.15-0.3mm。

[0005]

优选地,所述玻璃的杨氏模量为68-71gpa;和/或所述玻璃的下垂量为39-55mm;和/或玻璃粉尘1-2个/平方厘米。

[0006]

优选地,所述玻璃的玻璃密度为2.3-2.45g/cm3;10-7℃下的膨胀系数为36-38;和/或玻璃应力为50-120si。

[0007]

本发明提供所述的无碱高铝硼硅酸盐玻璃的制备方法,该方法包括:

[0008]

将配方组成的玻璃原料融化成玻璃液,加入所述澄清剂进行澄清除杂,然后依次进行固化、定型、退火和切割,控制退火时的粘度为8*10

7-10*109poise。

[0009]

优选地,控制退火后的应力为40psi-150psi,优选为60-80psi。

[0010]

优选地,退火的温度为700-800℃,退火的时间为30-180s。

[0011]

优选地,固化的步骤或条件包括:温度为1100-1300℃,时间为30-200s。

[0012]

优选地,切割的步骤和条件包括:先在玻璃板上使用刀具进行画线,画线深度为40-80微米;然后进行掰断作业;在切割时的玻璃板的温度,要求控制到50-70℃,生产车间内的环境温度在30℃以上,相对湿度在65%以上。

[0013]

优选地,刀具压力为2000-3000pa,刀具齿数为100-500个,切割角度为20-30

°

。

[0014]

优选地,所述澄清剂选自sno2、sno、sb2o3和ceo中的一种或多种。

[0015]

无碱超玻璃的制造具有很高的难度,而厚度在0.2mm的玻璃仅仅相当于两张a4纸的厚度。生产难度主要表现为:

[0016]

1、玻璃退火之后内应力大,容易在加工切割时破碎。

[0017]

2、玻璃的韧性很大,不容易在玻璃上画线后掰断。

[0018]

3、玻璃生产后晃动很大,容易损伤和碰撞。

[0019]

本发明能够克服传统生产玻璃时,当生产0.2mm-0.3mm厚度玻璃时生产难度很大,特别是切割环节由于玻璃厚度太小,玻璃韧性太大,不易掰断,导致玻璃容易破碎的技术缺陷,能够生产得到厚度为0.15-0.3mm的玻璃基板,本发明能够实现0.15mm-0.3mm厚度玻璃的切割加工,对提高玻璃基板品质具有重大意义。

[0020]

本发明能够对0.2mm-0.3mm厚度玻璃的切割加工,掰断后可以良好的加工玻璃,减小玻璃破碎的几率,对产品品质的提高和稳定具有重大意义。

附图说明

[0021]

图1是传统玻璃生产中的刀具形状。

[0022]

图2是本发明生产使用的刀具形状。

具体实施方式

[0023]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0024]

本发明提供一种无碱高铝硼硅酸盐玻璃,该玻璃的化学成分按重量比包括:56-65重量%的氧化硅,7-14重量%的氧化硼,11-18重量%的氧化铝,0.2-13.1重量%的氧化钡,0.9-7.5重量%的氧化钙,1.7-12重量%的氧化锶,0-0.5重量%的氧化锌,0-4重量%的氧化镁,0-0.5重量%氧化锆,0.1-1重量%澄清剂,厚度为0.15-0.3mm,优选为0.2-0.3mm。

[0025]

本发明中,无碱高铝硼硅酸盐玻璃指的是该玻璃化学成分中不含有氧化纳,氧化钾等碱土金属氧化物,氧化铝含量高于10%。

[0026]

根据本发明的一种优选的实施方式,所述玻璃的杨氏模量为68-71gpa。

[0027]

根据本发明的一种优选的实施方式,所述玻璃的下垂量为39-55mm。

[0028]

根据本发明的一种优选的实施方式,玻璃粉尘1-2个/平方厘米。

[0029]

根据本发明的一种优选的实施方式,所述玻璃的玻璃密度为2.3-2.45g/cm3或杨氏模量68-71(gpa);10-7℃下的膨胀系数为36-38;和/或玻璃应力50-120psi,优选为60-80psi,玻璃粉尘为1-2个/平方厘米。

[0030]

根据本发明,所述澄清剂的种类的可选范围较宽,例如为sno2、sno、sb2o3和ceo2中的一种或多种。

[0031]

本发明的玻璃,柔性降低,刚性提高,杨氏系数提高。

[0032]

本发明首次制备具有上述组成和物化性能的玻璃基板,对产品品质的提高和稳定具有重大意义。

[0033]

本发明的玻璃的生产方法的生产流程是,对玻璃生产料方进行升级,玻璃原料经

过熔化成玻璃液,进行澄清去除杂质,进而经过成型变为固态玻璃板,然后在玻璃板上用刀具进行画线,进而对玻璃板在画线处进行掰断。

[0034]

具体地,生产工艺流程包括:首先对制作玻璃原料的料方进行升级,然后对玻璃产线玻璃熔化效率降低,然后把原料熔化成玻璃液,进行杂质澄清,待玻璃液固化成型之后,增加退火能力,延长玻璃板退火的时间,降低玻璃板热应力的产生,减小切割时玻璃破碎几率。

[0035]

优选玻璃生产料方:按重量百分比为优化为56-65重量%的氧化硅,7-11重量%的氧化硼,14-18重量%的氧化铝,0.2-13.1重量%的氧化钡,0.9-7.5重量%的氧化钙,1.7-12重量%的氧化锶,0-0.5重量%的氧化锌,0-4重量%的氧化镁,0-0.5重量%氧化锆,0.1-1重量%澄清剂。

[0036]

根据本发明的一种优选的实施方式,本发明提供所述的无碱高铝硼硅酸盐玻璃的制备方法,该方法包括:

[0037]

将配方组成的玻璃原料融化成玻璃液,加入所述澄清剂进行澄清除杂,然后依次进行固化、定型、退火和切割,控制退火时的粘度为8*10

7-10*109poise。

[0038]

本发明提出,为减少玻璃定型后的内部应力。可增加退火能力,以减少热应力的产生,由此减小切割时玻璃破碎几率。同时优选配合降低玻璃固化成型时的温度,优化玻璃固化时的时间来实现本发明的目的。

[0039]

对比生产0.7mm厚度或0.5mm厚度的生产条件,在生产0.2mm厚度的玻璃基板时需要降低玻璃生产时的速度、节拍和效率。降低五代线tft-lcd玻璃单条产线的出料量,要求从360kg/h降低到260kg/h。实现基板玻璃生产时生产节拍的受控。延长每片玻璃的固化、定型、退火、切割的时间。降低玻璃成型时的温度,缩短玻璃成型时的时间。

[0040]

根据本发明的一种优选的实施方式,控制退火后的应力为40psi-120psi。

[0041]

根据本发明的一种优选的实施方式,退火的温度为700-800℃。

[0042]

根据本发明的一种优选的实施方式,退火的时间为10-15s。

[0043]

本发明提出增加退火能力,减少热应力的产生,减小切割时玻璃破碎几率。普通硼硅玻璃退火温度是560-610℃,低于玻璃的最高温度20-30℃,普通玻璃的退火时的粘度1012pa.s。本发明提出退火温度为700-800℃,本发明发现退火温度的高低和玻璃的粘度、玻璃成分有很大关系,本发明玻璃成分中退火温度较高。

[0044]

根据本发明的一种优选的实施方式,固化的条件包括:温度为1100-1300℃,时间为30-200s。

[0045]

普通平板玻璃成型温度1300℃-900℃成型时对应的粘度是10

2-105pa.s。液晶玻璃基板1300℃-900℃的时成型粘度在10

3-105之间。而本发明运用用富尔切尔方程进行理论计算发现超薄液晶玻璃基板1300℃-900℃时成型粘度10

8-10

10

之间,计算方程式如下:

[0046][0047]

其中a,b,c均为实际应用中的经验值,t是温度值,作为自变量。

[0048]

根据本发明,优选降低玻璃成型时的温度,缩短玻璃成型时的时间。液晶玻璃基板,成型的时间是0.7-1mm厚度是25s-36s之间,0.5-0.8mm厚度是28s,退火后的应力是100psi-200psi之间。

[0049]

而本发明提出超薄玻璃基板0.2-0.3mm厚度退火时间是10s-15s,退火后的应力是40psi-150psi之间,优选为60-80psi。

[0050]

根据本发明的优选实施方式,切割的步骤和条件包括:先在玻璃板上使用刀具进行画线,画线深度为40-80微米;然后进行掰断作业;在切割时的玻璃板的温度,要求控制到50-70℃,生产车间内的环境温度在30℃以上,相对湿度在65%以上。

[0051]

根据本发明的优选实施方式,刀具压力为2000-3000pa,刀具齿数为100-500个,切割角度为20-30

°

。

[0052]

根据本发明,切割的条件包括:先在玻璃板上使用刀具进行画线,画线深度为40-80微米。然后使用机械装置对玻璃板进行掰断作业。

[0053]

根据本发明,玻璃切割时增加刀具上部的压力,加大玻璃的应力和变形。刀具压力例如从1000pa增加到3000pa。

[0054]

根据本发明,提高切割时的玻璃板自身的温度,例如从30℃提高到70℃,提高切割时生产环境温度20℃提高到30℃。

[0055]

根据本发明,提高切割时的生产环境湿度,相对湿度从45%到65%。

[0056]

根据本发明,在基板玻璃上用刀具画线时,增加支撑防止玻璃受压变形过大而碎裂。刀具画线完毕后,再进行掰断处理。将玻璃切割时刀具更加锋利,减小刀具切割角度。例如从45

°

减少到30

°

。增加刀具齿数,延长刀具寿命。例如刀具齿数从50个增加到500个。减少刀具的使用时间,提高切割精度。刀具切割玻璃长度从1000m降低到700m。

[0057]

实施例1

[0058]

(1)按照以下重量百分比准备玻璃基板原料,58重量%的氧化硅,9重量%的氧化硼,14重量%的氧化铝,6重量%的氧化钡,7.5重量%的氧化钙,5重量%的氧化锶,0.1重量%的氧化锌,0.1量%的氧化镁,0.1重量%氧化锆,0.1重量%澄清剂sno2。

[0059]

(2)玻璃原料经过熔化成玻璃液,进行澄清去除杂质,进而经过固化、定型、退火变为固态玻璃板,然后在玻璃板上用刀具进行画线,进而对玻璃板在画线处进行掰断。

[0060]

(3)当玻璃液温度降低到1100℃-1300℃时,玻璃粘度到10

8-10

10

poise粘度时,当玻璃完成固相转化后,为降温速度快,玻璃板因内部存在大量应力,需要对应力做消除处理。在玻璃最佳退火温度保存10s-15s能够很好的完成应力的消除过程。

[0061]

超薄液晶玻璃基板1300℃时成型粘度108pa.s。

[0062]

(4)超薄液晶玻璃基板0.2mm厚度退火时间是14s。

[0063]

(5)超薄玻璃基板0.2mm厚度退火温度700℃。

[0064]

(6)超薄玻璃基板230kg/h。

[0065]

(7)超薄玻璃基板切割时刀具上部的压力1000pa。切割时的玻璃板自身的温度50℃,切割时生产环境温度70℃。切割时的生产环境湿度,相对湿度80%。

[0066]

得到超薄玻璃基板1。

[0067]

图1中将玻璃刀具垂直置于玻璃板上部,使用气动装置对刀具进行下压,刀具即可在玻璃板上画出深度在50-80微米的划痕,即可完成刀具画线操作。

[0068]

玻璃板画线完成后,使用机械装置对玻璃板进行掰断处理,一块完整的玻璃板即可生产完成。

[0069]

为使玻璃画线时时刀具更加锋利,减小刀具切割角度从45

°

减少到30

°

。同时增加

刀具上部的压力,加大玻璃的应力和变形。刀具压力从1000pa增加到3000pa。图2中增加刀具齿数,刀具齿数从50个增加到500个,延长刀具寿命。使得刀具具有自旋转功能,减小切割难度。提高切割时的环境温度,从30℃提高到70℃。

[0070]

实施例2

[0071]

(1)按照以下重量百分比准备玻璃基板原料,58重量%的氧化硅,11重量%的氧化硼,12重量%的氧化铝,2重量%的氧化钡,2.5重量%的氧化钙,10重量%的氧化锶,0.5重量%的氧化锌,2重量%的氧化镁,0.5重量%氧化锆,1重量%澄清剂ceo。

[0072]

(2)玻璃原料经过熔化成玻璃液,进行澄清去除杂质,进而经过成型变为固态玻璃板,然后在玻璃板上用刀具进行画线,进而对玻璃板在画线处进行掰断。

[0073]

(3)超薄液晶玻璃基板900℃时成型粘度10

10

poise。

[0074]

(4)超薄液晶玻璃基板0.3mm厚度退火时间是12s。

[0075]

(5)超薄玻璃基板0.3mm厚度退火温度800℃。

[0076]

(6)超薄玻璃基板360kg/h。

[0077]

(7)超薄玻璃基板切割时刀具上部的压力3000pa。切割时的玻璃板自身的温度70℃,切割时生产环境温度30℃。切割时的生产环境湿度,相对湿度65%。

[0078]

得到超薄玻璃基板2。

[0079]

实施例3

[0080]

(1)按照以下重量百分比准备玻璃基板原料,59重量%的氧化硅,12重量%的氧化硼,11重量%的氧化铝,9重量%的氧化钡,4.2重量%的氧化钙,3重量%的氧化锶,0.3重量%的氧化锌,1重量%的氧化镁,0.3重量%氧化锆,0.5重量%澄清剂sb2o3。

[0081]

(2)玻璃原料经过熔化成玻璃液,进行澄清去除杂质,进而经过成型变为固态玻璃板,然后在玻璃板上用刀具进行画线,进而对玻璃板在画线处进行掰断。

[0082]

(3)超薄液晶玻璃基板1100℃时成型粘度108pa.s。

[0083]

(4)超薄液晶玻璃基板0.2mm厚度退火时间是12s。

[0084]

(5)超薄玻璃基板0.2mm厚度退火温度750℃。

[0085]

(6)超薄玻璃基板3000kg/h。

[0086]

(7)超薄玻璃基板切割时刀具上部的压力2000pa。切割时的玻璃板自身的温度50℃,切割时生产环境温度35℃。切割时的生产环境湿度,相对湿度70%。

[0087]

得到超薄玻璃基板3。

[0088]

对比例1

[0089]

按照实施例1的方法生产超薄液晶玻璃基板,改变如下的控制条件。超薄液晶玻璃基板成型温度1250℃,粘度3*104poise,超薄液晶玻璃基板0.2mm厚度退火时间是23s。超薄玻璃基板0.2mm厚度退火温度740℃。超薄玻璃基板生产效率260kg/h。超薄玻璃基板切割时刀具上部的压力1650pa。切割时的玻璃板自身的温度38℃,切割时生产环境温度29℃。切割时的生产环境湿度,相对湿度49%。

[0090]

对比例2

[0091]

按照实施例2的方法生产超薄液晶玻璃基板,改变如下的控制条件。超薄液晶玻璃基板成型温度1150℃,粘度5*105pa.s,超薄液晶玻璃基板0.2mm厚度退火时间是22s。超薄玻璃基板0.2mm厚度退火温度780℃。超薄玻璃基板290kg/h。超薄玻璃基板切割时刀具上部

的压力2250pa。切割时的玻璃板自身的温度53℃,切割时生产环境温度38℃。切割时的生产环境湿度,相对湿度59%。

[0092]

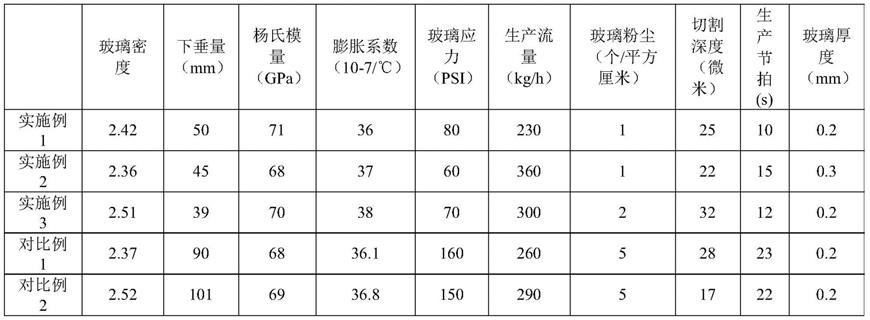

表1实施例1-3及对比例1-2的玻璃基板数值检测表

[0093][0094]

本发明中,下垂量的测试方法:将玻璃板置于有多个硬质支撑柱子的平台上,用游标卡尺测量玻璃板与平台的距离,即可得到。

[0095]

玻璃厚度测试方法:采用在线激光厚度测量仪测量。

[0096]

流量计量方法:采用高精度电子秤测量单片玻璃重量再乘以每小时玻璃片数,即可得到。

[0097]

玻璃应力的测试方法:测量采用离线激光玻璃应力测量仪测量生产流量。

[0098]

玻璃粉尘的测试方法:测量是采用高清照相机在线自动统计。

[0099]

切割深度的测试方法:在光学显微镜下通过人工测量。

[0100]

玻璃密度的测试方法:采用物理方法和标准液体比对测量出体积,电子秤测量出重量,经过计算得到。

[0101]

膨胀系数的测试方法:线膨胀系数,通过在加热炉内温度升高到700℃到900℃时与加热前的长度比较而得到。

[0102]

其余参数采用本领域常用国标方法测量。

[0103]

由表1可以看出,本发明的超薄液晶玻璃基板生产方法能够保证液晶玻璃的正常、连续生产,且能够生产出具有非常好的品质的超薄玻璃。

[0104]

对比例2中的下垂量数据远高于实施1中一旦玻璃版下垂量过大,在后续加工中玻璃板被举起传送过程中很容易碰到其它设备造成玻璃板破碎。

[0105]

对比例1中玻璃应力为160psi远高于实施例2,玻璃板应力过高说明退火工艺未达到最佳状态,应力过高的玻璃基板自身很容易碎裂,影响生产。

[0106]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让