一种自掺杂原子的多孔材料的制备方法与流程

2021-01-30 17:01:19|

2021-01-30 17:01:19| 257|

257| 起点商标网

起点商标网

[0001]

本发明属于催化和新能源材料制备技术领域,具体涉及一种自掺杂原子的多孔材料的制备方法。

背景技术:

[0002]

多孔材料具有大的比表面积和孔容、可调的孔径和表面官能团,其中炭材料在催化、气体吸附、锂离子电池、电化学储能等领域有广阔的应用前景,主要采用硬模板和软模板法将有机前驱体炭化并除去模板的方法制备,近年来还有通过热解不同的生物质等方法制备炭材料。

[0003]

能够获得的现有技术包括:(1)以树脂类为前驱体合成的多孔材料,相关的专利申请包括密胺树脂(2018102621620)、酚醛树脂(2013107478109,2019101092889)、离子交换树脂(2016106339865)、pvdc树脂(2019108648161,2019108647879)、糠醛糠醇改性树脂(2018115424796)、脲醛树脂(2019105564249)、环氧树脂(2016105512325)、吸水树脂(201910692146x);(2)以生物质为前驱体合成的炭材料,相关专利包括花瓣(201610977518x)、蜂窝(201710594052x)、蚕沙(201810028108x)、泥炭藓(201910215596x)、棉花(201911347871,2019104819734)、紫菜(2013102587612,2017102079717)、植物纤维(2013102924071)、柳絮(2014101369348)、卤虫卵壳(2015108469905)、花生秸秆(2015108586472)、杨絮(2016102393269)、木耳(2016103779083)、果渣(2016104739083)、蜗牛(2016104922411)、细菌纤维素(2016111028550)、广玉兰树叶(2017100934132)、壳聚糖(2017101438036,2019111878718)、贫煤煤沥青秸秆(2017102868224)、柚子皮(2017103842005)、细菌降解的木质素(2017104555402)、发酵豆渣(2017106999751)、杨梅(2017111441694)、凤眼莲(2017112431952)、麻类生物质(2018101133884)、猪粪(2018101223927)、鹿粪(2018101235943)、梧桐叶(2018101796505)、丝瓜藤(2018102817602)、绿豆皮(2018106999120)等。

[0004]

上述技术所得材料中存在很多死孔和闭孔,不能被客体分子有效利用,降低了整个孔系的传质效率,难以满足当前耦合传质和工程强化的应用需求。如何打通这些利用率低的孔道,提高它们与孔系的连通性,直至优化整个孔系,在这一技术上尚面临很多挑战。

[0005]

上述技术一般要引入氢氧化钾、氢氧化钠等作为活化剂直接在高温下活化,难以打通死孔和闭孔,也没有在孔系内形成有效支撑,孔壁受热大幅收缩之后依然是死孔和闭孔,前驱体自身孔系萎缩甚至失效;同时活化剂刻蚀前驱体创造新的孔道,这一过程实质上削弱了孔壁,加剧了自身孔系的收缩,既破坏了原生孔系,又降低了产率。虽然比表面积可以达到3000 m2/g,但是孔道连通性差和利用率依然偏低,从实际应用效果来看,相关应用性能并没有随着比表面积的增加而成比例增加,某些性能甚至不升反降。

技术实现要素:

[0006]

为了克服上述现有技术的不足,解决现有技术存在的问题,本发明提供了一种自掺杂原子的多孔材料的制备方法,目的在于打通死孔和闭孔,建立与原生孔系的有效连通,通过冷冻膨胀撑裂孔壁和填充止缩相结合的策略制备多孔材料,通过浸泡前驱体,借助冷冻后体积膨胀撑裂前驱体的孔壁,干燥后用填充物溶液浸泡,随后干燥晶化形成孔内支撑;再转移到惰性气氛保护的炉中加热,除去填充物制备多孔材料的方法。

[0007]

为实现上述效果,本发明采用如下的技术方案。

[0008]

一种自掺杂原子的多孔材料的制备方法,先用极性溶剂加热处理前驱体,再用冷冻膨胀液浸泡前驱体,密封包装并冷冻,前驱体的体积膨胀撑裂孔壁;然后干燥除水,并填充物溶液浸泡,继续干燥即可得到填充支撑的前驱体;惰性气氛中加热处理,洗涤除去填充物,干燥后即得自掺杂原子的多孔材料。

[0009]

具体方法为:(1)冷冻膨胀撑裂孔壁:先将前驱体置于极性溶剂中,在反应釜中50-200℃加热1-24小时后取出并用水洗涤,用冷冻膨胀液室温浸泡2-24小时;塑封袋包好,液氮中冷冻0.2-12小时,取出并在30-150℃干燥1-24小时;(2)填充保持孔系:用填充物溶液浸渍前述撑裂孔壁的前驱体0.1-72小时,并在室温30-150℃干燥1-24小时后得到填充支撑的前驱体;(3)加热处理:将填充支撑的前驱体置于惰性气氛保护的炉中,从室温升至设定温度,升温速率≤10℃/分钟,在250

‒

1500℃加热0.5-8小时;(4)洗涤干燥:溶解洗涤除去填充物,干燥后得到自掺杂原子的多孔材料。

[0010]

所述前驱体为高分子材料或生物质,或高分子材料与生物质的任意混合物;极性溶剂与前驱体的体积比是0.5-15;所述极性溶剂为乙醇水溶液或水。

[0011]

所述填充物为熔点高于250℃的硫酸钠、柠檬酸钠、氯化钠、碳酸钙等之一或者混合物,或者能转变成前述填充物的物质;填充物溶液与前驱体的体积比是0.3-20。

[0012]

优选所述填充物为硫酸钠。

[0013]

所述冷冻膨胀液为由液态变成固态时体积增大的液体,可以是水或者含水的溶液。

[0014]

所述惰性气氛为氮气、氩气,或者氮气与氩气以任意比例混合的混合气体。

[0015]

本发明选用水浸泡并冷冻撑裂孔壁,既经济又环保。

[0016]

在冷冻膨胀撑裂孔壁过程中,根据需要,可以省去或者重复水热处理过程,还可以重复冷冻膨胀得到不同撑裂程度的材料。在填充保持孔系过程中,根据需要可以调变填充物的种类、浓度、填充次数等制备不同性能的材料。

[0017]

本发明基于前驱体本身含有的杂原子;制备的自掺杂原子的多孔材料以微孔和介孔为主、含少量大孔的功能化材料。填充物可以是硫酸钠或柠檬酸钠熔点高于250℃的物质,或者是碳酸氢钙、氢氧化钠以及它们的混合物能转变成熔点高于250℃的物质;配制成溶液用于浸泡。填充物溶液是在干燥过程中可以与其他物质反应生成新的填充物,可以进行多次浸泡和干燥过程。加热处理是在不与前驱体发生化学反应的环境中进行,惰性气体可以是氮气或者氩气或者它们的混合气体。加热处理后除去填充物,干燥即得多孔材料。

[0018]

本发明采用人工合成的高分子或者生物质及其残渣为前驱体,更加经济环保。方

法中所涉其他原料易得,质优价廉,便于控制生产成本。针对前驱体中的死孔和闭孔,难以与其他孔道联合形成客体分子的快速扩散、快速反应和及时脱离所需通道的难题,通过浸泡冷冻前驱体,借助体积膨胀撑裂前驱体的孔壁,打通死孔和闭孔,建立更顺畅的传质通道。填充物浸泡前驱体,并通过反应干燥形成结晶支撑孔系,填充物的熔点高于250℃,即可实现保持撑裂的原生孔系。本发明可以先用填充物的原料浸泡,通过反应生成体积更大的填充物实现完全填充孔系,阻止孔道热致明显收缩,实现止缩的效果。

[0019]

本发明多孔材料的制备方法操作简单,由于没有传统方法中的刻蚀耗碳而产率更高、成本更低,所得产品孔道连通性更好,比表面利用率更高。

[0020]

本发明能够打通前驱体原生的死孔和闭孔,优化多孔材料的结构,建立海绵状传质孔系,消除传质断崖,形成更有效的传质通道,实现耦合传质,提高表面的利用率和活性位的可接近比例,为客体分子的快速扩散传输、快速反应和及时脱离提供快捷通道,从而充分发挥高比表面的优势。

附图说明

[0021]

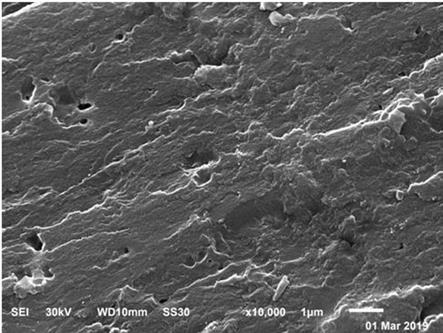

图1是直接碳化处理前驱体制备的碳材料的扫描电镜(sem)图;图2本发明实施例1制备的多孔材料的sem图;图3是本发明实施例1制备的多孔材料的氮气等温吸附曲线图;图4是本发明实施例1制备的多孔材料的孔径分布图;图5是本发明实施例1制备的多孔材料的红外光谱图。

具体实施方式

[0022]

下面对本发明的具体实施方式作出进一步的说明。

[0023]

实施例1:在本实施例中,选用紫菜为前驱体,乙醇水溶液为极性溶剂,水为冷冻膨胀液,柠檬酸钠为填充物,具体步骤如下:先将5克紫菜放入60毫升的乙醇水溶液中,密封于水热反应釜后在温度为110℃加热处理12小时,随后取出用水浸泡,采用自封袋装好,置于液氮中冷冻2小时,取出并干燥。

[0024]

然后用饱和柠檬酸钠水溶液浸泡24小时,随后在60℃干燥8小时,将所得紫菜放入刚玉舟,放进管式炉中,采用高纯氮气流作为惰性气氛,从室温以5℃/min升温至850℃,保持1小时,然后降至室温即可取出样品;先用蒸馏水洗涤3遍,再放入蒸馏水中浸泡24小时;取出在110℃干燥6小时,从而得到多孔材料。

[0025]

从附图1展示的扫描电镜图可以看出,直接碳化处理前驱体而得到碳材料几乎没有孔道,说明大部分孔道已收缩。

[0026]

从附图2看出用本发明方法处理前驱体,制备的多孔材料存在毗连的大孔,而且部分孔道有明显的拐角,非圆孔,正是填充物留下的支撑印记,说明填充物对孔道形成了有效止缩作用。

[0027]

由附图3展示的氮气等温吸附曲线可知,采用本发明所述方法制备的多孔材料在低压阶段有非常突出的吸附,说明存在大量微孔,在中压阶段有吸附迟滞环,说明存在介孔,比表面积为421 m2/g;相反地,直接炭化得到材料在低压阶段的吸附量近乎为零,说明

微孔很少,这一结果表明材料中客体分子能够接近的微孔稀少,死孔和闭孔占多数;另外没有明显的介孔存在,比表面积约为53 m2/g。

[0028]

从附图4展示的孔径分布图也可以印证前述判断,即所得材料中存在微孔和介孔。

[0029]

附图5红外光谱显示采用本发明所述方法制备的多孔材料与直接炭化前驱体制备的材料类似,均有含氧和氮官能团的振动峰,说明样品是自掺氧和氮两种杂原子的多孔材料。

[0030]

实施例2:在本实施例中,一种制备自掺杂原子的多孔材料的方法,选用高分子材料离子交换树脂为前驱体,蒸馏水为极性溶剂,水为冷冻膨胀液,碳酸氢钙为填充物,具体步骤如下:先将10克离子交换树脂放入60毫升的蒸馏水中,密封于水热反应釜后在温度为120℃加热12小时,随后用蒸馏水洗涤和浸泡,采用自封袋装好,置于干冰中冷冻5小时;取出并干燥。

[0031]

然后在0℃用饱和碳酸氢钙水溶液浸泡2小时,随后在90℃干燥1小时使其转变为碳酸钙,再次用碳酸氢钙水溶液浸泡2小时并干燥,将填充好的离子交换树脂放入刚玉舟,放进管式炉中,采用氩气流作为惰性气氛,从室温以2℃/min升温至800℃,保持1小时,然后降至室温即可取出样品。

[0032]

先用稀盐酸洗涤3遍,再放入稀盐酸中浸泡24小时;取出洗涤后在110℃干燥8小时,从而得到多孔材料。

[0033]

通过氮气等温吸附测试可知多孔材料的比表面积为442 m2/g,以微孔为主。红外光谱同样显示有含氧官能团的振动峰,说明样品是杂原子掺杂的多孔材料。

[0034]

实施例3:在本实施例中,选用紫菜和酚醛树脂高分子的混合物为前驱体,水为极性溶剂,食盐水为冷冻膨胀液,氢氧化钠和盐酸为填充物。具体步骤如下:先将10克紫菜和5克酚醛树脂高分子同时放入120毫升的蒸馏水中,密封于水热反应釜后在温度为120℃加热10小时,随后用蒸馏水洗涤和浸泡,采用自封袋装好,置于零下50℃乙二醇水溶液中冷冻4小时,取出并干燥。

[0035]

然后用20℃饱和氢氧化钠水溶液浸泡2小时,随后在50℃干燥8小时,而后放进反应釜中用浓盐酸熏蒸,使其转变为氯化钠,然后将所得前驱体放入刚玉舟,放进管式炉中,采用氮气流作为惰性气氛,从室温以1℃/min升温至800℃,保持1小时,然后降至室温即可取出样品;先用蒸馏水洗涤3遍,再放入蒸馏水中浸泡24小时;取出在110℃干燥6小时,从而得到多孔材料。

[0036]

氮气等温吸附测试表明多孔材料的比表面积为503 m2/g,以微孔为主。

[0037]

实施例4:本实施例中,选用木耳为前驱体,乙醇水溶液为极性溶剂,水为冷冻膨胀液,碳酸钠为填充物。

[0038]

具体步骤如下:先将10克木耳放入110毫升的乙醇水溶液中,密封于水热反应釜后在温度为120℃加热10小时得到木耳,随后用蒸馏水洗涤和浸泡,采用自封袋装好,置于液氮中冷冻2小时,取出并干燥。

[0039]

然后用35.4℃饱和碳酸钠水溶液浸泡2小时,随后在110℃干燥8小时,然后将所得

前驱体放入刚玉舟,放进管式炉中,采用氮气流作为惰性气氛,从室温以2℃/min升温至830℃,保持1小时,然后降至室温即可取出样品;先用蒸馏水洗涤3遍,再放入蒸馏水中浸泡24小时;取出并在110℃干燥6小时,从而得到多孔材料。

[0040]

经氮气等温吸附测试得出多孔材料的比表面积为489 m2/g,以微孔为主,红外光谱显示有含氧官能团的振动峰,说明样品是自掺杂原子的多孔材料。

[0041]

实施例5:在本实施例中,一种制备自掺氧原子的多孔材料的方法,选用多孔酚醛树脂为前驱体,蒸馏水为极性溶剂,水为冷冻膨胀液,硫酸钠为填充物。

[0042]

具体步骤如下:先将10克酚醛树脂放入110毫升的蒸馏水中,密封于水热反应釜后在温度为110℃加热3小时,随后用蒸馏水洗涤和浸泡,采用自封袋装好,置于液氮中冷冻3小时,取出并干燥。

[0043]

然后用40℃饱和硫酸钠水溶液浸泡2小时,随后在110℃干燥8小时,然后将所得样品放入刚玉舟,放进管式炉中,采用氮气流作为惰性气氛,从室温以2℃/min升温至830℃,保持1小时,然后降至室温即可取出样品;先用蒸馏水洗涤3遍,再放入蒸馏水中浸泡24小时;取出在110℃干燥6小时,从而得到多孔材料。

[0044]

经氮气等温吸附测试得出多孔材料的比表面积为497 m2/g,以微孔为主,红外光谱显示有含氧官能团的振动峰,说明样品是自掺杂原子的多孔材料。

[0045]

本发明所述方法消除了死孔和闭孔的孔系,更利于客体分子的传递,能够发挥耦合传质,比如在催化反应中,反应物更容易接近催化活性位,发生化学反应,同时反应产物也能及时脱离,避免了过度反应;如果客体分子是电解质,则能利用更多多孔材料的表面,形成更多的双电层。

[0046]

上述结合附图对发明实施例进行了相关说明,但本发明不限于上述实施例,还可以根据本发明的目的做出优化,凡依据本发明技术方案的精神实质和原理下做的替代、修饰、组合或简化,均应为等效的置换方式,都属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让