一种氟硅酸废水与废旧锂离子电池炭渣的联合处理方法与流程

2021-01-30 17:01:32|

2021-01-30 17:01:32| 214|

214| 起点商标网

起点商标网

[0001]

本发明涉及一种氟硅酸废水与废旧锂离子电池炭渣的联合处理方法。

背景技术:

[0002]

化学电源被越来越广泛的应用到工业生产与日常生活中,在手机、笔记本电脑等电子产品中起到主导性的地位,目前在新能源交通工具领域也受到关注,特别是已经面世的新能源动力汽车和混合动力汽车已经采用了锂离子电池为主要的动力来源,而导电性能良好、比表面积大等优点使得石墨成为了这个领域重要的活性物质与添加剂。在锂离子电池服役周期中,不可避免产生大量的废弃材料、次品、退役产品,这些废弃物的出现带来了资源浪费环境污染等一系列新的问题,所以退役锂离子电池材料的回收与资源再利用这些可持续性发展的课题具有非常重大的意义。

[0003]

以具有代表性的锂离子电池为例,锂离子电池的负极活性材料分为碳材料与非碳材料,而碳材料负极是最早产业化的锂离子电池电极材料,其中包含了人造石墨、天然石墨、中间相碳微球等等,活性材料的粉末同粘接剂涂片在铜箔上成为锂离子电池的一部分。

[0004]

目前,对于锂离子电池正极的处理已经非常的完善了,然而提取过有价金属的废旧锂离子电池所产生的废旧炭渣,由于前端的处理使得其中产生了大量的难以清除的杂质,使用常见的酸浸或碱浸无法有效去除其杂质,因此其处理主要为废弃与火法处理,这种方式的处理不仅使得资源浪费也严重破坏了生态环境,如何使资源有效利用且减少环境污染的方法回收碳负极材料成为了一个急需解决的问题。

[0005]

业内学者和相关企业针对废旧锂离子电池负极材料的无害化处置和综合回收利用开展了大量的研究:中国发明专利说明书cn101944644a公开了回收锂离子电池负极极片上可用物质的一种方法,先将负极极片进行清洗、击破的预处理阶段,在加去离子水搅拌去分离负极材料与铜箔,再采用补充物料去得到合格的负极活性浆料。要指出的是这一方法获得的负极材料纯度不高且其中的活性物质、导电剂与增稠剂之间的比例不好控制,从而使得锂离子电池生产困难。中国发明专利说明cn102569940a公开了一种退役锂离子电池碳负极材料回收利用的方法,首先将电池拆解后得到成卷的负极活性材料,展开成带状之后破碎,再进入气流分级机中,从而将金属铜颗粒与石墨粉分离,再使用静电分离器将金属与石墨粉二次分离。

技术实现要素:

[0006]

针对现有技术的不足,本发明的目的在于提供一种氟硅酸废水与废旧锂离子电池炭渣的联合处理方法,在实现氟硅酸废水与废旧锂离子电池炭渣联合处理的同时,获得高纯石墨粉。

[0007]

一种氟硅酸废水与废旧锂离子电池炭渣的联合处理方法,包括如下步骤:s1、对待处理的废旧锂离子电池炭渣进行破碎、筛分,获得粒径小于0.15mm的颗粒占备用颗粒总质量的50%-90%;

其中,所述废旧锂离子电池炭渣主要由c、o、si、al、zr、p组成;s2、在100-500r/min条件下对s1获得的炭渣粉末进行机械活化,获得活化物料;其中,炭渣粉末与活化介质的质量比为1:6-24,机械活化时间为1-12h;s3、将s2获得的活化物料与氟硅酸废水按1:4-16的质量比混合,在100-220℃条件下于反应釜中反应6-12h后,冷却,固液分离,获得固相物和浸出液;其中,所述氟硅酸废水中,氟硅酸的浓度为8-40wt%,进一步为8-32wt%,hf的浓度不高于3wt%,hcl的浓度不高于0.5wt%;s4、在30-90℃(优选为50-70℃)条件下对s3获得的固相物进行常压酸浸2-6h(优选为3-5h)后,固液分离,依次水洗至中性,干燥,获得纯度不低于99.9wt%的石墨粉;其中,固相物与酸的质量比为1:5-15,优选为1:8-12;酸的浓度为10-40wt%。

[0008]

进一步地,s1中,所述废旧锂离子电池炭渣中,c的含量为70-85 wt %,o的含量为2-5 wt %,si的含量为1-4 wt %,al的含量为2-4wt%,zr的含量为1-2wt%,p的含量为1-2wt%。

[0009]

可选的,所述废旧锂离子电池炭渣中,c的含量为87.11wt %,o的含量为3.5wt %,si的含量为3.17wt %,al的含量为2.24wt%,zr的含量为1.64wt%,p的含量为1.44wt%,ca的含量为0.58wt%。

[0010]

进一步地,s2中,采用行星磨、搅拌磨、滚桶磨中的一种进行机械活化。优选采用行星磨进行机械活化。

[0011]

进一步地,s2中,机械活化时间为3-8h,炭渣粉末与活化介质的质量比为1:9-20。可选的,在200-350 r/min条件下进行机械活化。

[0012]

可选的,所述活化介质为氧化锆球。

[0013]

进一步地,s3中,将s2获得的活化物料与氟硅酸废水按1:6-12的质量比混合,在160-200℃条件下于反应釜中反应8-10h后,冷却,固液分离,获得固相物和浸出液。

[0014]

进一步地,s3中,所述氟硅酸废水中,氟硅酸的浓度为10-40wt%,hf的浓度为0.5-2wt%,hcl的浓度不高于0.05-0.3wt%。

[0015]

进一步地,s4中,所述酸为盐酸、硫酸、硝酸的一种或几种,优选为硫酸。

[0016]

进一步地,s4中,水洗温度为20-80℃,优选30℃-50℃,水洗时间为20-120min,优选为40min-80min。

[0017]

可选的,将所述浸出液重复用于s3,富集杂质硅,再将浸出液用于无害化处理。

[0018]

可选的,还包括以所述浸出液为原料制备白炭黑的步骤,即向所述浸出液中添加碱或氨水,收集沉淀物,洗涤,烘干后,获得白炭黑。具体地,可将浸出液置于搅拌反应器中,恒温水浴预先加热80-100℃后,按照理论用量的0.7-1.1倍加入氢氧化铝或稀氨水,在确定的反应温度下搅拌反应30-60min后过滤,所得滤渣用稀盐酸洗涤,再用水洗涤至中性后烘干可得到白炭黑样品。可选的,本发明的废旧锂电池炭渣为提取过有价金属的炭渣。

[0019]

本发明首次尝试以废旧锂离子电池炭渣为原料,氟硅酸废水为活化剂,通过各个条件参数的协同作用制备出高纯石墨粉。本发明使用活化-酸浸的方法,对退役锂离子电池炭渣中的杂质进行活化,并且通过氟硅酸废水中的氟元素对炭渣中的硅进行富集,为后续氟硅酸制备白炭黑铺下有利条件。

[0020]

与现有技术相比,本发明具有如下优势:

(1)本发明由于在氟硅酸废水高压酸浸的侵蚀下使得废旧锂离子电池炭渣不需要进行高温焙烧环节就可以除去粘接剂,并且氟硅酸废水中的分离出的f离子具有一定的侵蚀作用,活化了其他无机物杂质,且形成的氟硅酸盐类(如氟硅酸铝、氟硅酸镍、氟硅酸锰等)具有水溶性高的特点,使得后续得到的杂质可以高效浸出。即便是提取过有价金属的炭渣,其中往往含有少量的镍、锰等金属,采用本发明的方法可更有效地实现镍、锰等金属与石墨的分离。

[0021]

(2)回收过程中的氟硅酸废液可循环使用,不仅节约了回收成本还可以富集炭渣中的硅,为氟硅酸制备白炭黑铺下有利条件。

[0022]

(3)以磷矿石为原料生产湿法磷酸、磷肥等工业往往会伴随产生氟硅酸废水,本发明将氟硅酸废水与退役锂离子电池炭渣联合处理,不仅能够得到纯度99.9%以上的石墨粉,实现了氟硅酸废水的利用,也处理了工业废弃物的环境污染和资源浪费等问题,并可降低废旧锂离子电池炭渣的处理成本,进行无害化处理时创造了工业价值,对环境保护具有很大意义。

附图说明

[0023]

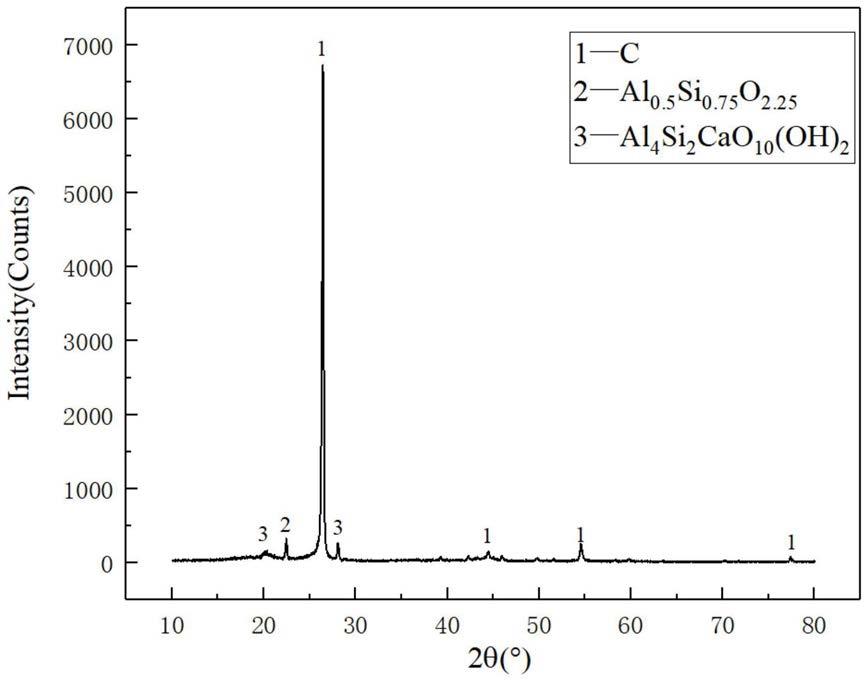

图1是本发明的废旧锂电池炭渣的xrd图谱。

[0024]

图2是本发明的废旧锂电池炭渣烧灰后的xrd图谱。

[0025]

图3是本发明实施例1所得的石墨粉的xrd图谱。

[0026]

图4是本发明的废旧锂电池炭渣的数码照片。

[0027]

图5是本发明实施例1所得的石墨粉的数码照片。

具体实施方式

[0028]

以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0029]

本实施方式的废旧锂离子电池炭渣中,c的含量为87.11wt %,o的含量为3.5wt %,si的含量为3.17wt %,al的含量为2.24wt%,zr的含量为1.64wt%,p的含量为1.44wt%,ca的含量为0.58wt%,其外观图如图4所示,其xrd图谱参见图1,对其进行烧灰后进行xrd检测,相关图谱参见图2。

[0030]

实施例1称取经破碎、筛分后的废旧锂离子电池炭渣20g加入行星式球磨机中活化7h,球料比12:1、转速300r/min。

[0031]

将活化物料置于水热釜中与氟硅酸废水(h2sif6为39.83 wt %、hf为2.16 wt %、hcl为0.22wt %、h2o为57.7wt%等)进行反应,其中液固质量比为8:1,温度200℃保温10h。液固分离后得到的滤液(h2sif6为41.20%wt、hf为1.56%wt、hcl为0.21%wt、h2o为56.8%wt等)制作白炭黑,将固液分离获得的物料粉末水洗,并干燥。

[0032]

具体的,可将滤液置于搅拌反应器中,恒温水浴预先加热95℃后,按照理论用量的0.9倍加入氢氧化铝,在确定的反应温度下搅拌反应45min后过滤,所得滤渣用2mol/l的稀盐酸洗涤,再用水洗涤至中性后烘干可得到白炭黑样品25.9325g。干燥后的物料置于烧杯中与4mol/l的硫酸按液固质量比为15:1混合,在60℃下反应4h,反应结束后使用去离子水

洗至中性,水洗温度为40℃、时间60min,得到滤渣。

[0033]

将滤渣充分干燥得到纯度为99.92%的石墨粉,其xrd图谱如图3所示,其外观图如图5所示。

[0034]

对比图4和图5可知,处理前,废旧电池炭渣成团现象明显,处理后,所得的石墨粉为均匀粉末状,没有成团现象,说明炭渣中的粘接剂等有机物得到了有效去除。

[0035]

实施例2称取经破碎、筛分后的废旧锂离子电池炭渣100g加入行星式球磨机中活化3h,球料比20:1、转速200r/min。

[0036]

将活化物料置于水热釜中与氟硅酸废水(h2sif6为32.17wt %、hf为1.75wt%、hcl为0.18wt%、h2o为65.82wt%等)进行反应,其中液固比为12:1,温度180℃保温8h。液固分离后得到的滤液(h2sif6为33.17%wt、hf为1.36%wt、hcl为0.18%wt、h2o为65.29%wt等)制作白炭黑,对固液分离获得的物料粉末水洗,并干燥。具体的,可将滤液置于搅拌反应器中,恒温水浴预先加热85℃后,按照理论用量的1.1倍加入氢氧化铝,在确定的反应温度下搅拌反应30min后过滤,所得滤渣用2mol/l的稀盐酸洗涤,再用水洗涤至中性后烘干可得到白炭黑样品147.6064g。

[0037]

干燥后的物料置于烧杯中与质量分数8mol/l的硫酸按液固质量比为8:1在80℃下反应6h,反应结束后使用去离子水洗至中性,水洗温度为60℃、时间80min,得到滤渣。

[0038]

将滤渣充分干燥得到纯度为99.94%的石墨粉。

[0039]

实施例3称取经破碎、筛分后的废旧锂离子电池炭渣70g加入行星式球磨机中活化10h,球料比6:1、转速400r/min。

[0040]

将活化物料置于水热釜中与氟硅酸废水(h2sif6为23.79%wt、hf为1.29%wt、hcl为0.13%wt、h2o为74.75%wt等)进行反应,其中液固比为16:1,温度220℃保温12h。液固分离后得到的液固分离后得到的滤液(h2sif6为24.61%wt、hf为1.00%wt、hcl为0.13%wt、h2o为74.37%wt等)制作白炭黑,对固液分离获得的物料粉末水洗,并干燥。具体的,可将滤液置于搅拌反应器中,恒温水浴预先加热100℃后,按照理论用量的0.7倍加入氢氧化铝,在确定的反应温度下搅拌反应50min后过滤,所得滤渣用2mol/l的稀盐酸洗涤,再用水洗涤至中性后烘干可得到白炭黑样品96.7196g。干燥后的物料置于烧杯中与6mol/l盐酸液固比5:1在70℃下反应5h,反应结束后使用去离子水洗至中性,水洗温度为80℃、时间40min,得到滤渣。

[0041]

将滤渣充分干燥得到纯度为99.90%的石墨粉。

[0042]

实施例4称取经破碎、筛分后的废旧锂离子电池炭渣90g加入行星式球磨机中活化12h,球料比16:1、转速500r/min。

[0043]

将活化物料置于水热釜中与氟硅酸废水(h2sif6为10.46%wt、hf为0.54%wt、hcl为0.06%wt、h2o为88.90%wt等)进行反应,其中液固比为10:1,温度160℃保温6h。液固分离后得到的滤液(h2sif6为11.60%wt、hf为0.09%wt、hcl为0.05%wt、h2o为86.99%wt等)制作白炭黑,对固液分离获得的物料粉末水洗,并干燥。具体地,可将滤液置于搅拌反应器中,恒温水浴预先加热80℃后,按照理论用量的1倍加入氢氧化铝,在确定的反应温度下搅拌反应60min后过滤,所得滤渣用2mol/l的稀盐酸洗涤,再用水洗涤至中性后烘干可得到白炭黑样

品32.8001g。干燥后的物料置于烧杯中与8mol/l盐酸液固比9:1在30℃下反应3h,反应结束后使用去离子水洗至中性,水洗温度为20℃、时间120min,得到滤渣。

[0044]

将滤渣充分干燥得到纯度为99.90%的石墨粉;对比例1称取经破碎、筛分后的废旧锂离子电池炭渣120g置于水热釜中与质量分数为20%的氟硅酸废水(h2sif6为23.79%wt、hf为1.29%wt、hcl为0.13%wt、h2o为74.75%wt等)进行反应,其中液固比为7:1,温度220℃保温12h。液固分离后得到的滤液((h2sif6为24.65%wt、hf为0.95%wt、hcl为0.13%wt、h2o为74.27%wt等))保存留用,粉末水洗至中性,并干燥。

[0045]

进一步将滤液置于搅拌反应器中,恒温水浴预先加热80℃后,按照理论用量的0.9倍加入氢氧化铝,在确定的反应温度下搅拌反应50min后过滤,所得滤渣用2mol/l的稀盐酸洗涤,再用水洗涤至中性后烘干可得到白炭黑样品74.6254g。

[0046]

干燥后的物料置于烧杯中与质量分数30%的硫酸液固比10:1在70℃下反应5h,反应结束后使用去离子水洗至中性,水洗温度为60℃、时间60min,得到滤渣。

[0047]

将滤渣充分干燥得到纯度为99.36%的石墨粉。

[0048]

该对比例主要是突出球磨这一物理活化步骤对样品提纯的作用对比例2称取经破碎、筛分后的废旧锂离子电池炭渣90g加入行星式球磨机中活化1h,球料比5:1、转速150r/min。

[0049]

将活化物料置于水热釜中与质量分数为28%的氟硅酸废水(h2sif6为27.88wt %、hf为1.12wt %、hcl为0.15wt %、h2o为70.85wt%等)进行反应,其中液固比为2:1,温度220℃保温12h。液固分离后得到的滤液(h2sif6为30.22wt %、hf为0.68wt %、hcl为0.14wt %、h2o为68.96wt%等),得到的固体粉末水洗至中性,并干燥。

[0050]

干燥后的物料置于烧杯中与质量分数30%的硫酸液固比14:1在70℃下反应5h,反应结束后使用去离子水洗至中性,水洗温度为30℃、时间120min,得到滤渣。

[0051]

将滤渣充分干燥得到纯度为99.32%的石墨粉。

[0052]

该对比例主要是为了突出在氟硅酸废水浸出时液固比这个条件的重要性,过低的液固比不利于提纯。

[0053]

对比例3称取经破碎、筛分后的废旧锂离子电池炭渣40g加入行星式球磨机中活化8h,球料比14:1、转速250r/min。

[0054]

将活化物料置于烧杯中与质量分数16%的硫酸液固比15:1在80℃下反应5h,反应结束后使用去离子水洗至中性,水洗温度为30℃、时间120min,得到滤渣。

[0055]

将滤渣充分干燥得到纯度为95.37%的石墨粉;该对比例是为了表达出不用氟硅酸废水活化的物料提纯效果差上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本申请所附权利要求所限定的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让