一种玻璃管成型装置及其使用方法与流程

2021-01-30 17:01:36|

2021-01-30 17:01:36| 315|

315| 起点商标网

起点商标网

[0001]

本发明涉及玻璃器皿生产制造技术领域,尤其涉及一种玻璃管成型装置。

背景技术:

[0002]

疫苗属于生物制品,其制备难度大,生产工艺复杂,安全性要求极高,尤其是要求保存过程要保证完全密闭,同时需要面临着冷藏和冷链运输过程中的安全问题。如此严苛的条件下,疫苗包装通常采用中性硼硅玻璃包装容器,上述的包装容器通常为管状结构。而在对这种包装容器进行生产的过程中,往往对于中性硼硅玻璃的理化性能、稳定性和安全性均有很高的要求。

[0003]

目前,中性硼硅玻璃管通常采用丹纳法水平拉管工艺进行生产制备,主要是玻璃液通过供料系统使玻璃液缠绕在倾斜的旋转管上向下流动,并进行梯度温降,随后玻璃液脱离旋转管通过自由落体进行成型,从而制成空心或实心玻璃管,这个过程通常在马弗炉中完成。然而现有的马弗炉往往存在着加热过程繁琐,且马弗炉的内部空间温度不均匀,不利于玻璃管的成型,极大的影响了玻璃管成型的均匀性,且马弗炉的尺寸往往由于需要为燃烧器留有一定的火焰燃烧空间导致体积较大,维护起来十分不便。

技术实现要素:

[0004]

有鉴于此,为解决上述问题,本发明的目的在于提供一种玻璃管成型装置及其使用方法。

[0005]

具体技术方案如下:

[0006]

本发明包括一种玻璃管成型装置,包括:

[0007]

机壳,所述机壳内安装有一高温腔;

[0008]

旋转驱动机构,所述旋转驱动机构设置于所述机壳的外部的一端,所述旋转驱动机构的一端贯穿所述机壳设置;

[0009]

旋转管,所述旋转管呈圆柱状结构,所述旋转管的一端与所述旋转驱动机构连接,且所述旋转管设置于所述高温腔内;

[0010]

玻璃液注入管,所述玻璃液注入管贯穿地安装于所述机壳靠近所述旋转驱动机构的一端的上部,所述玻璃注入管的下端贯穿所述高温腔并正对所述旋转管的一端的上方设置,所述玻璃液注入管用于释放玻璃液至所述旋转管的一端上;

[0011]

若干无焰燃烧器组件,若干所述无焰燃烧器组件沿所述高温腔的内壁均匀设置,且若干所述无焰燃烧器组件沿所述旋转管的环向均匀布置,且每一所述无焰燃烧器组件均正对所述旋转管的径向设置,每一所述无焰燃烧器组件均平行于所述旋转管的轴向设置,每一所述无烟燃烧器组件至所述旋转管的距离均相等。

[0012]

在另一个优选的实施例中,所述旋转驱动装置包括:旋转电机、联轴器和耐高温连杆,所述旋转电机固定安装于所述机壳的外部的一端,所述旋转电机的输出轴与所述联轴器的一端固定连接,所述连接轴的另一端与所述耐高温连杆的一端连接,所述耐高温连杆

的另一端与所述旋转管的一端连接,所述输出轴、所述联轴器和所述耐高温连杆同轴设置。

[0013]

在另一个优选的实施例中,所述旋转管与水平面之间呈倾斜设置,且所述旋转管与所述水平面之间的倾斜角度为3

°

~15

°

。

[0014]

在另一个优选的实施例中,每一所述无焰燃烧器组件均包括:

[0015]

烧嘴砖块,所述烧嘴砖快嵌设于所述高温腔的内壁上,所述烧嘴砖块呈长条形设置,所述烧嘴砖快的长度方向平行于所述玻璃管的轴向设置,且所述烧嘴砖块上沿长度方向贯穿地依次开设有若干连通孔,每一所述连通孔的轴线均垂直于所述旋转管的轴线设置;

[0016]

若干燃烧器主体,每一所述燃烧器主体均呈圆管状设置,每一所述燃烧器主体的一端均贯穿所述机壳并插入至所述连通孔内,每一所述燃烧器主体的一端均相对于所述连通孔靠近所述玻璃管的一端呈内陷设置;

[0017]

燃料预混器,每一所述燃烧器主体的另一端均连接至所述燃料预混器上,所述燃料预混器内混合有燃料气体,所述燃料预混器输送所述燃料气体至所述燃烧器主体内。

[0018]

在另一个优选的实施例中,所述燃烧器主体包括:燃料喷管和燃料喷头,所述燃料喷管由外向内依次贯穿所述机壳和所述高温腔并固定于所述烧嘴砖块内设置,所述燃料喷管的一端与所述燃料预混器连接,所述燃料喷管的另一端固定连接有所述燃料喷头,所述燃料喷头上均匀设置有若干喷孔,且所述燃料喷头相对于所述燃料喷管的另一端凹陷于所述连通孔内。

[0019]

在另一个优选的实施例中,所述连通孔靠近所述旋转管的一端逐渐外扩呈喇叭形设置,所述连通孔靠近所述旋转管的一端的直径大于所述连通孔远离所述旋转管的一端的直径。

[0020]

在另一个优选的实施例中,所述高温腔的内部的横截面呈正方形设置,所述旋转管的轴线穿过所述正方形的中心设置,四所述无焰燃烧器组件分别设置于所述正方形的四角上,且所述四无焰燃烧器组件的所述烧嘴砖块靠近所述旋转管的一侧均形成有一倾斜设置的内壁面,每一所述内壁面的外缘均与所述高温腔的内壁紧密贴合,且每一所述内壁面均与所述旋转管的轴线平行设置。

[0021]

本发明还包括一种玻璃管成型装置的使用方法,应用于上述的玻璃管成型装置,其特征在于,包括以下步骤:

[0022]

步骤s1:启动所述旋转驱动机构,所述旋转驱动机构驱动所述旋转管转动;

[0023]

步骤s2:启动若干所述无焰燃烧器组件对高温腔内部进行加热至一设定温度并保持恒定;

[0024]

步骤s3:保持若干所述无焰燃烧器组件进行工作,并打开玻璃液注入管向所述旋转管的一端灌注玻璃液;

[0025]

步骤s4:待所述玻璃液在所述旋转管上成型为玻璃管后,停止所述旋转驱动机构与所述无焰燃烧器组件的工作,待冷却后将所述玻璃管取出。

[0026]

在另一个优选的实施例中,所述设定温度大于等于所述无焰燃烧器组件内的燃料气体的燃点。

[0027]

在另一个优选的实施例中,控制所述燃料预混器对所述燃烧器主体提供适宜量的燃料气体,使所述燃料气体的燃烧完成于所述烧嘴砖块内,所述燃料气体的燃烧产生的热

量均匀扩散至所述高温腔内。

[0028]

本发明由于采用了上述技术方案,使之与现有技术相比具有的积极效果是:通过对本发明的应用,使得玻璃管成型装置的体积大大减小,且通过无焰燃烧器组件为高温腔内提供了稳定的温度,从而提高了玻璃液成型为玻璃管的均匀性,进一步提高了玻璃管的生产质量。

附图说明

[0029]

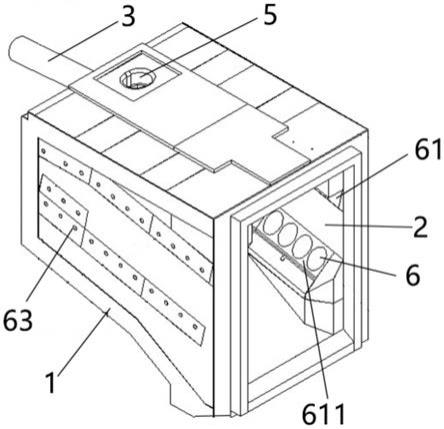

图1为本发明的一种玻璃管成型装置的整体示意图;

[0030]

图2为本发明的一种玻璃管成型装置的旋转管处轴向剖面图;

[0031]

图3为本发明的一种玻璃管成型装置的旋转管处径向的局部剖面图。

[0032]

附图中:

[0033]

1、机壳;2、高温腔;3、旋转驱动机构;4、旋转管;5、玻璃液注入管;6、无焰燃烧器组件;31、联轴器;32、耐高温连杆;33、旋转电机的输出轴;61、烧嘴砖块;62、燃烧器主体;63、连通孔;621、燃料喷管;622、燃料喷头;611、内壁面。

具体实施方式

[0034]

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

[0035]

本发明包括一种玻璃管成型装置,如图1至图3所示,示出一种较佳实施例的玻璃管成型装置,包括:机壳1,所述机壳1内安装有一高温腔2;旋转驱动机构3,所述旋转驱动机构3设置于所述机壳1的外部的一端,所述旋转驱动机构3的一端贯穿所述机壳1设置;旋转管4,所述旋转管4呈圆柱状结构,所述旋转管4的一端与所述旋转驱动机构3连接,且所述旋转管4设置于所述高温腔2内;玻璃液注入管5,所述玻璃液注入管5贯穿地安装于所述机壳1靠近所述旋转驱动机构3的一端的上部,所述玻璃注入管的下端贯穿所述高温腔2并正对所述旋转管4的一端的上方设置,所述玻璃液注入管5用于释放玻璃液至所述旋转管4的一端上;若干无焰燃烧器组件6,若干所述无焰燃烧器组件6沿所述高温腔2的内壁均匀设置,且若干所述无焰燃烧器组件6沿所述旋转管4的环向均匀布置,且每一所述无焰燃烧器组件6均正对所述旋转管4的径向设置,每一所述无焰燃烧器组件6均平行于所述旋转管4的轴向设置,每一所述无烟燃烧器组件至所述旋转管4的距离均相等。进一步地,在对玻璃管的生产过程中,尤其是对疫苗用的中性硼硅玻璃管可利用上述的玻璃管成型装置进行由玻璃液到成型玻璃管的初步生产,具体地说,通过机壳1提供一安装空间,机壳1内设置有保温性好的高温腔2,上述的高温腔2用作于玻璃管成型的主要空间,在旋转驱动机构3的驱动下带动所述旋转管4绕自身中心轴进行旋转,并对玻璃液注入管5内注入待成型的玻璃液,其中玻璃液注入管5应沿竖直方向设置,且玻璃液注入管5的下端与旋转管4的一端保持一定适宜距离,使得玻璃液由玻璃管流出口恰好落在旋转管4的一端的上方,并随着旋转管4的转动逐渐成型为玻璃管结构;若干无焰燃烧器组件6在实际使用过程中,通过外部供给的燃料气体对高温室内进行加热升温,使得玻璃液获得合适的成型温度,且无焰燃烧器组件6在燃烧过程中产生的火焰应不直接进入到高温腔2内,整个燃料气体的燃烧完成与无焰燃烧器组件6的内部,从而保持不会产生过度的火焰脉冲,使得燃烧产生的热量由旋转管4的环向位置均匀散入整个高温腔2内,从而使得旋转管4上的玻璃液受热均匀,易于成型,且生产出来

的中性硼硅玻璃管的均匀性较好。

[0036]

进一步,作为一种较佳的实施例,还包括有一供料系统用于与玻璃液注入管5的上端连接,用于向玻璃管内提供适宜量的玻璃液,玻璃液管与供料体统之间应设置有隔热性好的密封胶圈,从而使得玻璃液保持一定的温度直接落入到旋转管4的一端。

[0037]

进一步,作为一种较佳的实施例,所述机壳1的另一端设置有一取出口,所述取出口与所述高温腔2相连通,所述取出口上还可开闭的设置有一隔热门,从而方便玻璃管成型完成落入到高温室的底部时使用者对玻璃管的拾起。

[0038]

进一步,作为一种较佳的实施例,机壳1整体呈一倾斜设置的矩形体框架结构,且机壳1的另一端向下延伸凸出形成一用于整个上述的玻璃管成型装置的安装位,优选地,可通过螺栓安装于保持水平地底面上或机架安装座上。

[0039]

进一步,作为一种较佳的实施例,高温腔2靠近上述的取出口的一端的下部可设置有一耐高温缓冲胶垫,防止中性硼硅玻璃管成型后由旋转管4上自动脱落造成损伤。

[0040]

进一步,作为一种较佳的实施例,所述旋转驱动装置包括:旋转电机、联轴器31和耐高温连杆32,所述旋转电机固定安装于所述机壳1的外部的一端,所述旋转电机的输出轴33与所述联轴器31的一端固定连接,所述连接轴的另一端与所述耐高温连杆32的一端连接,所述耐高温连杆32的另一端与所述旋转管4的一端连接,所述输出轴、所述联轴器31和所述耐高温连杆32同轴设置。进一步地,在旋转电机通电开启转动后,输出轴驱动联轴器31并带动耐高温连杆32一同转动,方便玻璃液在旋转管4上成型。

[0041]

进一步,作为一种较佳的实施例,所述旋转管4与水平面之间呈倾斜设置,且所述旋转管4与所述水平面之间的倾斜角度为3

°

~15

°

。进一步地,旋转管4靠近旋转驱动机构3的一端的水平高度应高于旋转管4远离旋转驱动机构3的一端,从而使得玻璃液由旋转管4的较高端环绕流动至较低端;且整个高温室的内轮廓围绕旋转管4匹配设计,使得高温室近似呈一矩形体内轮廓,且上述的矩形体内轮廓的长度方向沿旋转管4的长度方向设置,高温室整体也应与水平面之间呈倾斜角度为3

°

~15

°

的倾斜角设置。

[0042]

进一步,作为一种较佳的实施例,每一所述无焰燃烧器组件6均包括:烧嘴砖块61,所述烧嘴砖快嵌设于所述高温腔2的内壁上,所述烧嘴砖块61呈长条形设置,所述烧嘴砖快的长度方向平行于所述玻璃管的轴向设置,且所述烧嘴砖块61上沿长度方向贯穿地依次开设有若干连通孔63,每一所述连通孔63的轴线均垂直于所述旋转管4的轴线设置;若干燃烧器主体62,每一所述燃烧器主体62均呈圆管状设置,每一所述燃烧器主体62的一端均贯穿所述机壳1并插入至所述连通孔63内,每一所述燃烧器主体62的一端均相对于所述连通孔63靠近所述玻璃管的一端呈内陷设置;燃料预混器,每一所述燃烧器主体62的另一端均连接至所述燃料预混器上,所述燃料预混器内混合有燃料气体,所述燃料预混器输送所述燃料气体至所述燃烧器主体62内。进一步地,通过燃料预混器为各个燃烧器主体62提供适宜的燃料气体,且燃料预混器应安装有用于控制气体流量的阀门便于对燃料气体的供给量进行控制,烧嘴砖块61作为燃料气体完成燃烧的空间,使得燃料气体在喷出燃烧器主体62的瞬间便开始燃烧,并在连通孔63内完成整个燃烧过程,燃料气体的燃烧火焰不冒出烧嘴砖块61,大大削弱了燃烧过程中产生的燃烧脉动,使得燃烧产生的热量在由连通孔63进入高温腔2的瞬间便可均匀扩散;此外,上述的内陷设置是指燃烧器主体62靠近旋转管4的一端,即燃料气体喷出的一端应没入于烧嘴砖块61靠近旋转管4的一侧的表面下,连通孔63靠近

旋转管4的一端应与燃烧器主体62的一端之间留有一定的距离。

[0043]

进一步,作为一种较佳的实施例,燃料预混器安装于壳体的外部,且与壳体固定连接,且燃料预混器优选地至少包括有一混合腔,混合腔内通过不同的供料管道供给有可燃气体和助燃气体,混合腔用于使得上述的两者在混合腔内均匀混合并供给给燃烧器主体62。

[0044]

进一步,作为一种较佳的实施例,所述燃烧器主体62包括:燃料喷管621和燃料喷头622,所述燃料喷管621由外向内依次贯穿所述机壳1和所述高温腔2并固定于所述烧嘴砖块61内设置,所述燃料喷管621的一端与所述燃料预混器连接,所述燃料喷管621的另一端固定连接有所述燃料喷头622,所述燃料喷头622上均匀设置有若干喷孔,且所述燃料喷头622相对于所述燃料喷管621的另一端凹陷于所述连通孔63内。进一步地,燃料喷头622优选地可为凸出的半球形设置,使得燃料气体由喷孔喷出时再连通孔63内分布均匀。

[0045]

进一步,作为一种较佳的实施例,所述连通孔63靠近所述旋转管4的一端逐渐外扩呈喇叭形设置,所述连通孔63靠近所述旋转管4的一端的直径大于所述连通孔63远离所述旋转管4的一端的直径。进一步地,连通孔63远离旋转管4的一端的内径应与燃料喷管621的直径相匹配,连通孔63的另一端呈喇叭形向高温室的内部呈打开装,且形成有一喇叭形的燃烧通道段,上述的燃烧通道段用于燃料气体进行燃烧,燃料气体的燃烧过程结束于连通孔63靠近旋转管4的一端。

[0046]

进一步,作为一种较佳的实施例,所述高温腔2的内部的横截面呈正方形设置,所述旋转管4的轴线穿过所述正方形的中心设置,四所述无焰燃烧器组件6分别设置于所述正方形的四角上,且所述四无焰燃烧器组件6的所述烧嘴砖块61靠近所述旋转管4的一侧均形成有一倾斜设置的内壁面611,每一所述内壁面611的外缘均与所述高温腔2的内壁紧密贴合,且每一所述内壁面611均与所述旋转管4的轴线平行设置。进一步地,尤其是以图3为参照,上述的横截面具体是指沿旋转管4的径向方向对整个高温腔2进行截切形成的一个截面,在上述的横截面上形成的四个边形成一正方形,且无论在旋转管4的任何一部分进行截切,旋转管4的轴线始终穿过所得的正方形的中心,上述的无焰燃烧器在上述的正方形截面的高温腔2内优选地布置数量为四个,且分别布置于四角处,优选地,四烧嘴砖的截面均为直角三角形设置,每一上述的直角三角形的两直角边均抵于高温腔2的内壁上,更具体地说,每一上述的内壁面611的长度方向均沿旋转管4的长度方向设置,且上述的四内壁面611,两两相正对,两两连线可在上述的正方形内呈一x形,即每一内壁面611均与一相邻的高温腔2内壁呈45

°

夹角设置,从而使得玻璃液在旋转管4上受热成型时,可收到来自四个方向,每个方向之间夹角均为90

°

的稳定热量,使得整个玻璃管成型均匀。

[0047]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围。

[0048]

本发明在上述基础上还包括一种玻璃管成型装置的使用方法,应用于任意一项的玻璃管成型装置,包括以下步骤:

[0049]

步骤s1:启动所述旋转驱动机构3,所述旋转驱动机构3驱动所述旋转管4转动;进一步地,可在上述的玻璃管成型装置的设备控制端设置一控制系统控制旋转驱动电机通电启动,并驱动旋转管4以每分钟3~15转的速度进行转动。

[0050]

步骤s2:启动若干所述无焰燃烧器组件6对高温腔2内部进行加热至一设定温度并

保持恒定;进一步地,对高温腔2内部先进行预热,同时也对旋转管4的表面进行一定的预热。

[0051]

步骤s3:保持若干所述无焰燃烧器组件6进行工作,并打开玻璃液注入管5向所述旋转管4的一端灌注玻璃液;进一步地,玻璃液由玻璃液注入管5注入到旋转管4上后,玻璃液不断在旋转管4上向下流动,流到旋转管4远离所述旋转驱动机构3的一端后脱离旋转管4并形成管状物。

[0052]

步骤s4:待所述玻璃液在所述旋转管4上成型为玻璃管后,停止所述旋转驱动机构3与所述无焰燃烧器组件6的工作,待冷却后将所述玻璃管取出。

[0053]

本发明的进一步实施例中,所述设定温度大于等于所述无焰燃烧器组件6内的燃料气体的燃点。进一步地,使得燃料气体一通过喷孔即到达燃点开始燃烧。

[0054]

本发明的进一步实施例中,控制所述燃料预混器对所述燃烧器主体62提供适宜量的燃料气体,使所述燃料气体的燃烧完成于所述烧嘴砖块61内,所述燃料气体的燃烧产生的热量均匀扩散至所述高温腔2内。

[0055]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让