一种含废弃石粉的早强、低收缩混凝土及其制备方法与流程

2021-01-30 17:01:28|

2021-01-30 17:01:28| 300|

300| 起点商标网

起点商标网

[0001]

本发明涉及土木工程材料技术领域,具体涉及一种含废弃石粉的早强、低收缩混凝土及其制备方法。

背景技术:

[0002]

混凝土是使用量最大的土木工程材料,目前化学外加剂和矿物掺合料成为了混凝土的两种重要的外掺物,其中矿物掺合料的作用尤为重要,已成为现代混凝土不可缺少的第六组成部分。因为在混凝土中掺入部分矿物掺合料能改善混凝土的一些性能,并能提高混凝土建筑物的使用寿命。

[0003]

然而,随着近年来对于矿物掺合料的需求量大幅提高,粉煤灰、矿渣、硅灰等传统的矿物掺合料面临短缺的问题。与此同时,随着建设增量的加大,天然砂石等原材料的消耗和供求矛盾更加严峻。因此,寻找资源丰富、来源广泛、价廉质优的可部分替代砂石和矿物掺合料的新型矿物原材料变得尤为重要。

技术实现要素:

[0004]

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种降低成本、提升混凝土的力学性能和体积稳定性,同时解决废弃石粉占地堆放及污染环境难题的含废弃石粉的早强、低收缩混凝土及其制备方法。

[0005]

本发明的目的可以通过以下技术方案来实现:

[0006]

碳酸盐岩石的分布广泛,储量丰富,且分布广泛,非常适合于大规模的开采利用。石材加工过程中产生大量的石屑和细粉,这些固废数量巨大,且未得到合理利用,大量堆积,不仅占用大量的土地资源,而且严重污染环境。经过研究分析,以这些石屑、细粉为原材料,经粉磨至一定细度,掺入到混凝土中,不仅可以节约水泥用量、改善混凝土的工作性能、降低水化热等,还可以解决石粉固废堆积造成的环境问题,提高资源利用率。目前石灰石粉和花岗岩石粉已在低强度等级的混凝土工程中进行了应用,但混凝土的强度,尤其是早期强度与不掺石粉的混凝土相比都明显降低,对混凝土的力学性能以及耐久性能有不利影响,发明人发现如上问题后提出以下方案:

[0007]

首先根据混凝土配合比设计方法计算1立方米混凝土各原材料的配合比及其用量,然后在保持水灰比和胶砂比不变的基础上,以废弃石粉等体积替代混凝土中部分砂浆体积,其中废弃石粉质量与水泥质量之比为25-60%,废弃石粉质量与砂质量之比为20-40%,重新计算1立方米混凝土中包括废弃石粉、水泥、河砂、碎石等原材料的用量。通过适当调整减水剂用量满足混凝土流动度要求,具体如下:

[0008]

一种含废弃石粉的早强、低收缩混凝土,该混凝土包括废弃石粉、水泥、水、河砂、碎石和减水剂;

[0009]

所述的废弃石粉与水泥的质量之比为25-60%;所述的废弃石粉与河砂的质量之比为20-40%;混凝土中的水灰质量比(w/c)为0.25-0.65。

[0010]

进一步地,所述的废弃石粉包括白云石和/或大理石加工废弃的碳酸盐类岩石粉,碳酸盐矿物含量为80%以上。

[0011]

进一步地,所述的废弃石粉的摩氏硬度为3.2-4.2。

[0012]

进一步地,所述的废弃石粉的粒径界于0.5-300μm之间,最可几粒径小于2μm,中值粒径小于8μm。

[0013]

进一步地,所述的水泥包括硅酸盐水泥或普通硅酸盐水泥。

[0014]

进一步地,所述的河砂的细度模数为2.3-3.0。

[0015]

进一步地,所述的碎石为连续级配碎石,粒径为5-40mm。

[0016]

进一步地,所述的减水剂包括萘系或聚羧酸系减水剂。

[0017]

一种如上所述的含废弃石粉的早强、低收缩混凝土的制备方法,该方法为:将废弃石粉、水泥、水、河砂和碎石倒入搅拌机中拌和,搅拌过程中掺入减水剂至搅拌均匀即可得到含废弃石粉的早强、低收缩混凝土。

[0018]

进一步地,所述的拌和时间为30-60s。

[0019]

与现有技术相比,本发明具有以下优点及有益效果:

[0020]

(1)在不改变水灰比和胶砂比的前提下,大掺量加入碳酸盐岩石粉的混凝土抗压强度高于基准混凝土,尤其是在早期(1-7天)抗压强度显著提高,原因主要有以下三点:

[0021]

①

水泥水化过程中在微细的碳酸盐岩石粉颗粒上的成核效应促使诱导期缩短,导致了水化加速;废弃石粉掺量越大,成核场域越多,水化加速越明显,早期强度提高越显著;

[0022]

②

由于废弃石粉与水泥中的c3a发生化学反应导致新相的生成,使得水泥浆、废弃石粉、河砂和碎石的界面能提高,改善了界面的微结构,增强了混凝土中界面粘结强度;

[0023]

③

碳酸盐岩石粉的掺入,促进了混凝土的紧密堆积,提高了容积密度,减小了混凝土的孔隙率,有效抑制了原生微裂缝的产生;混凝土界面性能的改善、容积密度和强度的提高以及孔隙率的减少进一步减小了混凝土干燥收缩,提高了混凝土体积稳定性和抗裂性能;

[0024]

(2)废弃石粉同时替代水泥和河砂,不仅降低了混凝土制备成本,还节约资源、减少废石粉堆积引起的环境污染,具有重要的经济效益和社会环境效益。

具体实施方式

[0025]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0026]

各个实施例中未做特别说明,水泥为硅酸盐水泥或普通硅酸盐水泥;河砂的细度模数为2.3-3.0;碎石为连续级配碎石,粒径为5-40mm;减水剂为萘系或聚羧酸系减水剂。

[0027]

实施例1

[0028]

先根据混凝土配合比设计计算得到c30基准混凝土1立方米原材料用量,再将水泥、水、河砂和碎石倒入搅拌机中拌和30-60s,搅拌过程中掺入减水剂至搅拌均匀即可配制得到c30基准混凝土。然后在保持水灰比和胶砂比不变的前提下,以废弃石粉替代基准混凝土中部分砂浆的体积获得掺石粉c30混凝土的原材料用量。再将废石粉、水泥、水、河砂和碎石倒入搅拌机中拌和30-60s,搅拌过程中掺入减水剂至搅拌均匀即可配制得到掺石粉c30

混凝土。

[0029]

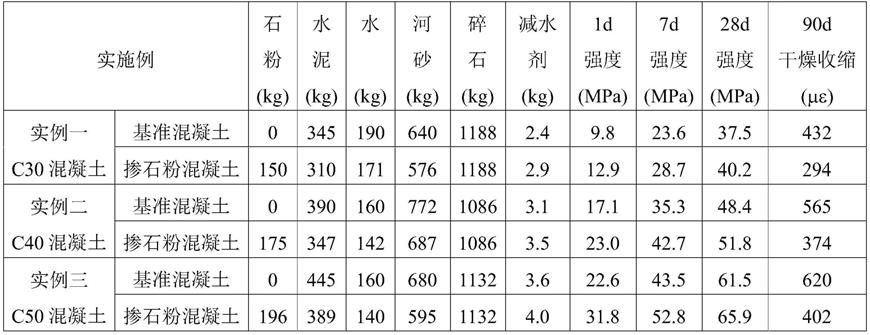

在本实施例中,掺入废弃石粉150kg,减少水泥35kg,减少河砂64kg,减少用水量19kg,具体见表1。

[0030]

废弃石粉为白云石加工废弃的碳酸盐类岩石粉,碳酸盐矿物含量90%以上,摩氏硬度3.8,粒径小于100μm,中值粒径小于8μm。

[0031]

所制备的掺石粉混凝土性能经测试,各龄期强度相比于基准混凝土均有明显提高,尤其是1天和7天早龄期抗压强度分别提高了31.6%和21.6%。90天干燥收缩减少了31.9%,大幅度降低了混凝土开裂风险,具体见表1。

[0032]

实施例2

[0033]

先根据混凝土配合比设计计算得到c40基准混凝土1立方米原材料用量,再将水泥、水、河砂和碎石倒入搅拌机中拌和30-60s,搅拌过程中掺入减水剂至搅拌均匀即可配制得到c40基准混凝土。然后在保持水灰比和胶砂比不变的前提下,以废弃石粉替代基准混凝土中部分砂浆的体积获得掺石粉c40混凝土的原材料用量。再将废石粉、水泥、水、河砂和碎石倒入搅拌机中拌和30-60s,搅拌过程中掺入减水剂至搅拌均匀即可配制得到掺石粉c40混凝土。

[0034]

在本实施例中,掺入废弃石粉175kg,减少水泥43kg,减少河砂85kg,减少用水量18kg,具体见表1。

[0035]

废弃石粉为大理石加工废弃的碳酸盐类岩石粉,碳酸盐矿物含量80%以上,摩氏硬度3.5,粒径小于150μm,中值粒径小于8μm。

[0036]

所制备的掺石粉混凝土性能经测试,各龄期强度相比于基准混凝土均有明显提高,尤其是1天和7天早龄期抗压强度分别提高了34.5%和21.0%。90天干燥收缩减少了33.8%,有利于提高混凝土的抗裂性能,具体见表1。

[0037]

实施例3

[0038]

先根据混凝土配合比设计计算得到c50基准混凝土1立方米原材料用量,再将水泥、水、河砂和碎石倒入搅拌机中拌和30-60s,搅拌过程中掺入减水剂至搅拌均匀即可配制得到c50基准混凝土。然后在保持水灰比和胶砂比不变的前提下,以废弃石粉替代基准混凝土中部分砂浆的体积获得掺石粉c50混凝土的原材料用量。再将废石粉、水泥、水、河砂和碎石倒入搅拌机中拌和30-60s,搅拌过程中掺入减水剂至搅拌均匀即可配制得到掺石粉c50混凝土。

[0039]

在本实施例中,掺入废弃石粉196kg,减少水泥56kg,减少河砂85kg,减少用水量20kg,具体见表1。

[0040]

废弃石粉为白云石加工废弃的碳酸盐类岩石粉,碳酸盐矿物含量90%以上,摩氏硬度3.8,粒径小于100μm,中值粒径小于8μm。

[0041]

所制备的掺石粉混凝土性能经测试,各龄期强度相比于基准混凝土均有明显提高,尤其是1天和7天早龄期抗压强度分别提高了40.7%和21.4%。90天干燥收缩减少了35.2%,大幅度降低了混凝土开裂风险。

[0042]

表1混凝土配合比、抗压强度和干燥收缩性能

[0043][0044]

上述实施例为本发明较佳的实施方式,但本发明的实施方式不受所述实施例的限制。其他任何未背离本发明方法和技术原理下所做的改变、组合、简化等均视为等效的实施方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让