一种利用钛白废酸连续酸浸生产人造金红石的系统与方法与流程

2021-01-30 17:01:12|

2021-01-30 17:01:12| 334|

334| 起点商标网

起点商标网

[0001]

本发明涉及钛白废酸利用再生产领域,特别是涉及一种利用钛白废酸连续酸浸生产人造金红石的系统与方法。

背景技术:

[0002]

目前,国内外成熟的钛白粉生产工艺主要有硫酸法和氯化法两种。我国是世界上主要的硫酸法钛白粉生产国,由于资源利用率低和最新环保政策的收紧,硫酸法钛白在生产过程中产生的大量难以治理、污染环境的“三废”在不断抬高企业生产成本的同时也给该行业带来了巨大的环保压力。硫酸法钛白平均每生产1t二氧化钛会产生含硫酸质量分数为20%~25%的废硫酸液7t~8t,其中除约20%左右的废酸能够回用于钛白粉酸解工段,其余80%废硫酸的利用是限制硫酸法钛白粉生产和发展的一个瓶颈问题(吴疆,陈葵,周晓葵,文军,席海红.钛白废酸深度脱铁净化工艺研究[j].钛白,2019,38(10):36-39.)。因此,如何循环利用大量的副产废酸,尽可能地降低废酸酸浓以减少企业处理成本是硫酸法钛白粉可持续发展的关键。与硫酸法相比,氯化法钛白主要采用连续的氯化、除杂及精制、氧化生产工艺,具有工艺流程短、废副产物少,生产能力易于扩大,连续化、自动化程度及劳动生产率高,单位产品能耗低、氯气可循环使用,产品质量高等优点。当前,氯化法产能占全世界产能的60%以上,而在我国仅占钛白粉总产能的5%以内,国内钛白粉低端市场竞争日益激烈,高端产品需求量不断增大,随着国家对硫酸法钛白粉市场准入门槛的严格控制和我国氯化法工艺技术的不断突破,氯化法将成为钛白粉生产的主流趋势。

[0003]

现阶段,氯化钛白所用原料主要有天然金红石、高钛渣和人造金红石等,在我国尽管天然金红石的储量比较大,但由于含量较低、开采难度大、成本高等因素至今尚未形成规模。高钛渣的生产始终处于还原气氛中进行,所得高钛渣成品中的钛和铁基本上都是以低价氧化物形式存在,在其向金红石型转化时由于钛、铁低价氧化物经氧化变成高价氧化物发生了增氧增重,造成tio2含量相对减少、杂质含量升高,尽管部分制得的高钛渣原料可用于熔盐氯化法,但其质量还远未达到美礼联和沸腾氯化法的要求。由此可见,人造金红石作为氯化法钛白粉生产的主要原料其需求量势必会日益增加。作为氯化法制取ticl4 的原料,其tio2品味越高、杂质越少,耗氯量就越少,产生的废料也越少,钛的回收率就越高,氯化炉连续生产的周期就越长,经济效益就越好。因此在生产中如何持续获得高品位的人造金红石,是氯化钛白行业不断壮大发展所面临的当务之急。

[0004]

当前,钛铁矿精矿富集制取人造金红石的方法较多,按生产工艺可分为火法工艺和湿法工艺。火法工艺包括电炉熔炼法、选择氯化法、等离子熔炼法等,湿法工艺包括部分还原-盐酸浸出法、部分还原-硫酸浸出法、全还原-锈蚀法等。目前,国内外技术成熟度较高并广泛应用于工业生产的人造金红石制取工艺有电炉熔炼法、还原锈蚀法和酸浸法,各种方法都有其特点。电炉熔炼法以煤为还原剂对钛精矿进行还原熔炼获得钛渣和生铁,工艺简单,副产品金属铁可以直接利用,不产生液体和固体废料,电炉煤气可回收利用,三废少,是一种高效的钛铁矿精矿富集方法。但该法耗电量较大,熔炼过程主要是分离除去钛铁矿

中的铁,而对矿中的硅、铝、钙、镁等非铁杂质的除去能力差。因此,高杂质的岩矿型钛铁矿精矿采用电炉熔炼法富集处理,不能直接获得符合氯化钛白用的高质量的人造金红石产品;还原锈蚀法以煤为还原剂和燃料对钛精矿进行固相还原,然后进行电化学腐蚀,锈蚀时的用电量和氯化铵、盐酸、硫酸的消耗量均较少,产生的赤泥和废水较易处理,是一种污染少和成本低的方法。该法对去除杂质铁是有效地,但不能去除硅、铝、钙、镁等其它杂质,适宜处理低杂质高品位的砂矿型钛铁矿精矿,不宜处理高杂质的岩矿型钛铁矿精矿;酸浸法是利用盐酸或硫酸溶解钛精矿,适合处理各种类型的钛铁矿,浸出速度快,除杂能力强,不仅能除铁而且还能有效地除去大部分的钙、镁、铝、锰等杂质,获得的tio2含量较高的高品味人造金红石产品是氯化制取ticl4的优质原料。但该法副流程复杂,耗酸量较大,对设备腐蚀严重,需要用专门的防腐材料来制造设备,副产品及废酸产出量大,从而限制了它的应用。

[0005]

由于电炉熔炼法和还原锈蚀法主要是除去钛铁矿中的杂质铁,而对矿中的硅、铝、钙、镁等非铁杂质去除能力差,相比而言,目前国内比较倾向于除铁除杂优势较为明显的酸浸法。现阶段,我国利用酸浸法制取人造金红石的工艺以盐酸法居多,这对于具有硫酸法钛白生产线的企业来说借鉴意义不大。鉴于对钛白废酸的处理,采用硫酸浸出法生产人造金红石更贴合他们的企业实际,该方法可在制取高品位人造金红石的同时有效利用硫酸法钛白生产厂副产的废硫酸,既降低了人造金红石的生产成本,又解决了硫酸法钛白生产中的“三废”治理问题。此外,该工艺副产的硫酸亚铁可进一步加工成硫酸铵肥料和氧化铁红颜料(或作炼铁原料),也可加工成聚合硫酸铁用作净水剂,还可以根据市场需要直接进行外售;过滤后的杂质经压滤制取滤饼后,可用作生产水泥的原料;除铁除杂后的低浓度酸性废水可作为反应前的废酸稀释水进行回用,进而实现以废治废、变废为宝的目的。

[0006]

现有的与本发明最相近似的实现方案为:1、日本石原产业株式会社研创的石原法。该法主要包括还原、加压浸出、过滤、洗涤、煅烧等工序。具体工艺流程为:先用还原剂将高品位钛铁矿中的fe3+还原为fe2+,然后利用质量分数为22%~23%的稀硫酸对弱还原后的还原钛铁矿进行升温(120℃~130℃)、加压(0.2mpa左右)浸出,使之溶解矿中的铁等杂质进而实现tio2富集的目的。石原法的缺点为只适宜处理高质量的钛铁精矿,酸浸过程操作条件要求较高,需高温、加压浸出才能生产出高质量的人造金红石产品,工艺流程复杂,装置连续性差,副产三废量大。2、杨保祥等人研究了一种稀硫酸浸出富集深还原钛渣制取二氧化钛的工艺。其工艺条件是:硫酸浓度为20%,深还原钛渣粒度为 12~200目,浸出温度为15~95℃,浸出时间为1.5~3.0h,液固比为1:4~1:5,反应级数为1~4级,制取了tio2品味为65.87%的产品。该方法的缺点为还原钛渣中al、mg等杂质的浸出率不到10%,产品质量根本不能满足氯化法钛白粉原料的要求,甚至达不到硫酸法钛白粉原料有关指标,且此工艺浸出液和废渣排放量大难以处理,从经济和环保上考虑皆不可行。(杨保祥,李在妙,蒋国兴等.稀硫酸浸出富集深还原钛渣[j].钢铁钒钛.1996(1):33-36.)3、于京辉在 cn106430297a专利中提出了一种利用盐酸连续化制备人造金红石的方法和专用设备。具体方案为:将盐酸和物料加入高位的混料仓混合后沿进料管流入反应器中,再将加热的盐酸由反应器底端注入到反应器中向上流动并与混合后的浆状物料发生酸浸反应,然后由u型加热管对反应液进行加热,待反应液到达排料口高度后进入负压式液固分离器。该装置为一种特制设备,加工成本较高,且对连续酸浸工序的控制条件要求十分精密,事故发生率较

高,目前尚不能满足工业化生产的条件。现有技术的缺点:目前,国内利用钛白废酸生产人造金红石的工艺大多为间歇式,该方式主要存在工艺流程复杂、装置运行连续性能差、自动化控制水平不高、安全操作系数低、大量副产酸性废水难以处理、产品tio2含量低等问题,难以实现大规模连续化生产。在现有专利中,即便有的也提出了一种利用盐酸酸浸法连续化制备人造金红石的方法及其专用设备,但由于装置过于复杂、设备制作成本高、项目建设投资大、产品质量不稳定等因素,尚未达到产业化生产的要求。

技术实现要素:

[0007]

本发明的目的就在于为了解决上述问题而提供一种利用钛白废酸连续酸浸生产人造金红石的系统与方法。

[0008]

本发明通过以下技术方案来实现上述目的:一种利用钛白废酸连续酸浸生产人造金红石的系统,包括入料装置,酸浸装置、沉降槽、清液槽、泵阀管线、入料控制系统、温度控制系统,所述连续酸浸装置包括由依次连接的一级酸浸槽、二级酸浸槽、三级酸浸槽,入料装置包括高位料仓、稀酸储槽、消泡剂储槽,入料装置通过泵阀管线与一级酸浸槽连接,所述酸浸槽包括酸浸槽体、在槽体的侧壁设置有溢流孔、在槽体内部设置有折流板、搅拌轴、搅拌桨叶,在槽体4内部设置有蒸汽盘管、槽体外壁设置有夹套。

[0009]

优选技术方案:在料仓与一级酸浸槽连接的泵阀管线上设置有分支的惰性气体输送管线,管线的管道控制阀与管线压力表连锁控制。

[0010]

优选技术方案:温度计温度信号传输控制部分与蒸汽加热管道的控制阀为连锁控制。控制一级酸浸槽内的反应温度保持在60℃~90℃范围内。当一级酸浸槽内的反应温度低于60℃时,打开1#蒸汽管道控制阀,将蒸汽由1#蒸汽输送管道送入一级酸浸槽附属蒸汽盘管内对反应液进行加热升温;当一级酸浸槽内的反应温度超过90℃时,打开工艺水管道控制阀,将工艺水由工艺水输送管道注入至一级酸浸槽附属夹套内对反应液进行冷却降温。

[0011]

优选技术方案:一级酸浸槽上设置有液位计,液位计液位信号传输控制部分与消泡剂储槽入料管道的控制阀为连锁控制,开启管道控制阀,通过消泡剂计量泵将消泡剂由消泡剂储槽经消泡剂输送管道送入一级酸浸槽内,控制一级酸浸槽1液位在槽高2/3以下,以消除因剧烈反应而可能引发冒槽现象的发生。

[0012]

优选技术方案:连续酸浸装置内部设置有搅拌装置,搅拌装置为轴流型推进式搅拌装置。

[0013]

一种利用钛白废酸连续酸浸生产人造金红石的方法,包括以下工艺步骤:步骤一,利用权利要求1所述一种利用钛白废酸连续酸浸生产人造金红石的系统,准备合格原料,在一级酸浸槽对入料和反应条件控制;步骤二中间料进入二级酸浸槽、三级酸浸槽反应,并对反应条件控制进行控制,步骤三,反应液进入沉降槽,上部清液自然溢流至清液槽内;在沉降槽沉降料由物料输送泵将底部物料送至过滤洗涤系统进行过滤、洗涤。步骤四、过滤洗涤系统产出的湿性物料输送至干燥系统进行烘干脱水处理,然后再将tio2含量>90%的干性物料输送至包装系统进行产品包装;步骤五、清液槽内清液以及过滤洗涤系统排出的滤液、洗液分别用泵依次输送至亚铁结晶系统和过滤除杂系统进行除铁除杂,结晶后的硫酸亚铁可进一步加工成硫酸铵肥料和氧化铁红颜料;过滤后的杂质经压滤制取滤饼后,可用作生

产水泥的原料;除铁除杂后的低浓度酸性废水作为反应前的废酸稀释水或硫酸法钛白生产工艺水进行回用。

[0014]

优选技术方案:步骤一中原料参数:钛白废酸酸浓15%~23%,还原钛铁矿tio2 含量>50%;工艺条件,惰性气体输送压力为0.2~0.8kpa,搅拌设置转速为200~ 300r/min,酸矿比4~7,常压状态,反应温度60℃~90℃。

[0015]

优选技术方案酸浸装置以自然溢流的方式进行连续酸浸反应。

[0016]

与现有技术相比,本发明的有益效果如下:

[0017]

本发明提出了一种利用钛白废酸连续酸浸生产人造金红石的系统与方法, 一是实现了在常压条件下利用钛白废硫酸连续酸浸制取人造金红石的新工艺,反应过程对温度要求不高,酸浸周期较短,操作条件易于控制,工艺指标稳定,产品质量可满足氯化法钛白生产原料要求,解决了现有技术工艺流程复杂、产品质量不高的问题。二是采用了一种可实现连续酸浸的新系统,装置结构简单,普通耐酸型设备即可满足连续化生产的要求,投资成本低,装置连续运行性能高,容易实现工业化生产,解决了现有装置连续性能差、制作成本高的问题。三是在物料配比及投放,工艺条件控制以及氢气等反应气体的防控、检测和处理等方面均可实现全方位自动化控制,解决了固液混合不均匀、管道内壁物料结疤、物料投放不顺畅、反应气体不可控等影响装置连续性能的瓶颈问题。四是结合酸浸法制取人造金红石工艺耗酸量较大的特点,对硫酸法钛白副产的大量废硫酸进行了资源化循环利用,有效解决了钛白废酸的处理难题。五是针对酸浸法制取人造金红石过程中酸性废水、硫酸亚铁等废副产物产出量大、难以治理的问题,该技术提出了多种综合利用新途径,使其全部循环回用并产生新的资源,彻底改变了以往副产酸性废水直接送污水处理所面临的困境,经济效益与环境效益显著。

附图说明

[0018]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0019]

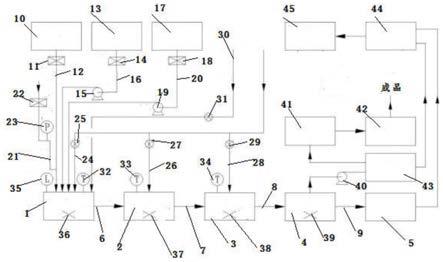

图1是本发明所述一种利用钛白废酸连续酸浸生产人造金红石的系统图。

[0020]

图2本发明所述酸浸槽的结构示意图。

[0021]

附图标记说明如下:

[0022]

一级酸浸槽1、二级酸浸槽2、三级酸浸槽3、沉降槽4、清液槽5、一级溢流管6、二级溢流管7、三级溢流管8、四级溢流管9、高位料仓10、旋转下料阀11、物料输送管道12、稀酸储槽13、1#管道控制阀14、稀酸计量泵15、稀酸输送管道16、消泡剂储槽17、2#管道控制阀18、消泡剂计量泵19、消泡剂输送管道20、惰性气体输送管道21、3#管道控制阀22、管道压力表23、1#蒸汽输送管道24、1#蒸汽管道控制阀25、2#蒸汽输送管道26、2#蒸汽管道控制阀 27、3#蒸汽输送管道28、3#蒸汽管道控制阀29、工艺水输送管道30、工艺水管道控制阀31、1#温度计32、2#温度计33、3#温度计34、液位计35、1#搅拌器 36、2#搅拌器37、3#搅拌器38、耙机39、物料输送泵40、干燥系统41、包装系统42、过滤洗涤系统43、亚铁结晶系统44、过滤除杂系统45、搅拌电机46、入料孔47、人孔48、酸浸槽体49、溢流孔50、折流板51、蒸汽盘管52、夹

套 53、搅拌轴54、搅拌桨叶55。

具体实施方式

[0023]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0024]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0025]

下面结合附图1对本发明工艺作说明:

[0026]

实施例1

[0027]

a、将tio2含量>50%、还原率为90%~95%的还原钛铁矿输送至高位料仓 10,并保持料仓内的料位始终处于料仓高度的1/5~4/5位置;将配制好的15%的钛白废硫酸输送至稀酸储槽13,并保持稀酸液位始终处于储槽高度的1/3~ 2/3位置;将购进的消泡剂原料加入至消泡剂储槽17,并保持消泡剂液位始终处于储槽高度的1/3~2/3位置。开启3#管道控制阀22,将氮气由惰性气体输送管道21加入至物料输送管道12,根据3#管道控制阀22与管道压力表23连锁装置控制惰性气体输送压力保持在0.8kpa范围内;钛白废酸与还原钛铁矿加入量按照5:1进行物料配制,打开旋转下料阀11,按照36kg/min的速率将还原钛铁矿由物料输送管道12放至一级酸浸槽1内。同时,打开1#管道控制阀14,通过稀酸计量泵15将稀酸按照180kg/min的速率由稀酸储槽13经稀酸输送管道16送入一级酸浸槽1内。待液位没过一级酸浸槽1搅拌叶片时,开启1#搅拌器36,转速设定为300r/min。

[0028]

b、根据1#温度计32与1#蒸汽管道控制阀25及工艺水管道控制阀31连锁装置控制一级酸浸槽1内的反应温度保持在60℃~70℃范围内。当一级酸浸槽 1内的反应温度低于60℃时,打开1#蒸汽管道控制阀25,将蒸汽由1#蒸汽输送管道24送入一级酸浸槽1附属夹套内对反应液进行加热升温;当一级酸浸槽1 内的反应温度超过70℃时,打开工艺水管道控制阀31,将工艺水由工艺水输送管道30注入至一级酸浸槽1附属夹套内对反应液进行冷却降温。此外,根据液位计35与2#管道控制阀18连锁装置,在一级酸浸槽1液位达到槽高4/5时,开启2#管道控制阀18,通过消泡剂计量泵19将消泡剂由消泡剂储槽17经消泡剂输送管道20送入一级酸浸槽1内,控制一级酸浸槽1液位在槽高2/3以下,以消除因剧烈反应而可能引发冒槽现象的发生。

[0029]

c、总反应时间为4.5h,一级酸浸槽1反应时间0.5h,待一级酸浸槽1液位到达一级溢流管6溢流口高度时,反应液由一级溢流管6自然溢流至二级酸浸槽2,然后打开2#蒸汽管

道控制阀27,将蒸汽由2#蒸汽输送管道26送入二级酸浸槽2附属夹套内对反应液进行加热升温,根据2#温度计33与2#蒸汽管道控制阀27连锁装置控制二级酸浸槽2内的反应温度保持在80℃左右,待液位没过二级酸浸槽2搅拌叶片时,开启2#搅拌器37,转速设置为300r/min。二级酸浸槽2反应时间2h,待二级酸浸槽2液位到达二级溢流管7溢流口高度时,反应液由二级溢流管7自然溢流至三级酸浸槽3,然后打开3#蒸汽管道控制阀 29,将蒸汽由3#蒸汽输送管道28送入三级酸浸槽3附属夹套内对反应液进行加热升温,根据3#温度计34与3#蒸汽管道控制阀29连锁装置控制三级酸浸槽3 内的反应温度保持在80℃左右,待液位没过三级酸浸槽3搅拌叶片时,开启3# 搅拌器38,转速设置为300r/min。

[0030]

d、三级酸浸槽3反应时间2h,待三级酸浸槽3液位到达三级溢流管8溢流口高度时,反应液由三级溢流管8自然溢流至沉降槽4,待液位没过沉降槽4耙机叶片时,开启耙机39进行自然沉降。待沉降槽4液位到达四级溢流管9溢流口高度时,上部清液由四级溢流管9自然溢流至清液槽5内;同时,在沉降槽4 沉降料位达到槽高1/2时,开启物料输送泵40将底部物料送至过滤洗涤系统43 进行过滤、洗涤。

[0031]

e、过滤洗涤系统43产出的湿性物料输送至干燥系统41进行烘干脱水处理,然后再将tio2含量>90%的干性物料输送至包装系统42进行产品包装。清液槽5内清液以及过滤洗涤系统43排出的滤液、洗液分别用泵依次输送至亚铁结晶系统44和过滤除杂系统45进行除铁除杂。结晶后的硫酸亚铁可进一步加工成硫酸铵肥料和氧化铁红颜料(或作炼铁原料),也可加工成聚合硫酸铁用作净水剂,还可以根据市场需要直接进行外售;过滤后的杂质经压滤制取滤饼后,可用作生产水泥的原料;除铁除杂后的低浓度酸性废水可作为反应前的废酸稀释水或硫酸法钛白生产工艺水进行回用。

[0032]

实施例2

[0033]

a、将tio2含量>50%、还原率为90%~95%的还原钛铁矿输送至高位料仓 10,并保持料仓内的料位始终处于料仓高度的1/5~4/5位置;将配制好的18%的钛白废硫酸输送至稀酸储槽13,并保持稀酸液位始终处于储槽高度的1/3~ 2/3位置;将购进的消泡剂原料加入至消泡剂储槽17,并保持消泡剂液位始终处于储槽高度的1/3~2/3位置。开启3#管道控制阀22,将氮气由惰性气体输送管道21加入至物料输送管道12,根据3#管道控制阀22与管道压力表23连锁装置控制惰性气体输送压力保持在0.6kpa范围内;钛白废酸与还原钛铁矿加入量按照6:1进行物料配制,打开旋转下料阀11,按照15kg/min的速率将还原钛铁矿由物料输送管道12放至一级酸浸槽1内。同时,打开1#管道控制阀14,通过稀酸计量泵15将稀酸按照90kg/min的速率由稀酸储槽13经稀酸输送管道 16送入一级酸浸槽1内。待液位没过一级酸浸槽1搅拌叶片时,开启1#搅拌器 36,转速设定为250r/min。

[0034]

b、根据1#温度计32与1#蒸汽管道控制阀25及工艺水管道控制阀31连锁装置控制一级酸浸槽1内的反应温度保持在70℃~80℃范围内。当一级酸浸槽 1内的反应温度低于70℃时,打开1#蒸汽管道控制阀25,将蒸汽由1#蒸汽输送管道24送入一级酸浸槽1附属夹套内对反应液进行加热升温;当一级酸浸槽1 内的反应温度超过80℃时,打开工艺水管道控制阀31,将工艺水由工艺水输送管道30注入至一级酸浸槽1附属夹套内对反应液进行冷却降温。此外,根据液位计35与2#管道控制阀18连锁装置,在一级酸浸槽1液位达到槽高4/5时,开启2#管道控制阀18,通过消泡剂计量泵19将消泡剂由消泡剂储槽17经消泡剂输送管道20送入一级酸浸槽1内,控制一级酸浸槽1液位在槽高2/3以下,以消除因剧烈反应而可能

引发冒槽现象的发生。

[0035]

c、总反应时间为4h,一级酸浸槽1反应时间1h,待一级酸浸槽1液位到达一级溢流管6溢流口高度时,反应液由一级溢流管6自然溢流至二级酸浸槽2,然后打开2#蒸汽管道控制阀27,将蒸汽由2#蒸汽输送管道26送入二级酸浸槽 2附属夹套内对反应液进行加热升温,根据2#温度计33与2#蒸汽管道控制阀 27连锁装置控制二级酸浸槽2内的反应温度保持在85℃左右,待液位没过二级酸浸槽2搅拌叶片时,开启2#搅拌器37,转速设置为250r/min。二级酸浸槽2 反应时间1.5h,待二级酸浸槽2液位到达二级溢流管7溢流口高度时,反应液由二级溢流管7自然溢流至三级酸浸槽3,然后打开3#蒸汽管道控制阀29,将蒸汽由3#蒸汽输送管道28送入三级酸浸槽3附属夹套内对反应液进行加热升温,根据3#温度计34与3#蒸汽管道控制阀29连锁装置控制三级酸浸槽3内的反应温度保持在85℃左右,待液位没过三级酸浸槽3搅拌叶片时,开启3#搅拌器38,转速设置为250r/min。

[0036]

d、三级酸浸槽3反应时间1.5h,待三级酸浸槽3液位到达三级溢流管8溢流口高度时,反应液由三级溢流管8自然溢流至沉降槽4,待液位没过沉降槽4 耙机叶片时,开启耙机39进行自然沉降。待沉降槽4液位到达四级溢流管9溢流口高度时,上部清液由四级溢流管9自然溢流至清液槽5内;同时,在沉降槽4沉降料位达到槽高1/2时,开启物料输送泵40将底部物料送至过滤洗涤系统43进行过滤、洗涤。

[0037]

e、过滤洗涤系统43产出的湿性物料输送至干燥系统41进行烘干脱水处理,然后再将tio2含量>90%的干性物料输送至包装系统42进行产品包装。清液槽5内清液以及过滤洗涤系统43排出的滤液、洗液分别用泵依次输送至亚铁结晶系统44和过滤除杂系统45进行除铁除杂。结晶后的硫酸亚铁可进一步加工成硫酸铵肥料和氧化铁红颜料(或作炼铁原料),也可加工成聚合硫酸铁用作净水剂,还可以根据市场需要直接进行外售;过滤后的杂质经压滤制取滤饼后,可用作生产水泥的原料;除铁除杂后的低浓度酸性废水可作为反应前的废酸稀释水或硫酸法钛白生产工艺水进行回用

[0038]

实施例3:

[0039]

a、将tio2含量>50%、还原率为90%~95%的还原钛铁矿输送至高位料仓 10,并保持料仓内的料位始终处于料仓高度的1/5~4/5位置;将配制好的20%的钛白废硫酸输送至稀酸储槽13,并保持稀酸液位始终处于储槽高度的1/3~ 2/3位置;将购进的消泡剂原料加入至消泡剂储槽17,并保持消泡剂液位始终处于储槽高度的1/3~2/3位置。开启3#管道控制阀22,将氮气由惰性气体输送管道21加入至物料输送管道12,根据3#管道控制阀22与管道压力表23连锁装置控制惰性气体输送压力保持在0.4kpa范围内;钛白废酸与还原钛铁矿加入量按照7:1进行物料配制,打开旋转下料阀11,按照20kg/min的速率将还原钛铁矿由物料输送管道12放至一级酸浸槽1内。同时,打开1#管道控制阀14,通过稀酸计量泵15将稀酸按照140kg/min的速率由稀酸储槽13经稀酸输送管道16送入一级酸浸槽1内。待液位没过一级酸浸槽1搅拌叶片时,开启1#搅拌器36,转速设定为200r/min。

[0040]

b、根据1#温度计32与1#蒸汽管道控制阀25及工艺水管道控制阀31连锁装置控制一级酸浸槽1内的反应温度保持在80℃~90℃范围内。当一级酸浸槽1内的反应温度低于80℃时,打开1#蒸汽管道控制阀25,将蒸汽由1#蒸汽输送管道24送入一级酸浸槽1附属夹套内对反应液进行加热升温;当一级酸浸槽1 内的反应温度超过90℃时,打开工艺水管道控制阀31,将工艺水由工艺水输送管道30注入至一级酸浸槽1附属夹套内对反应液进行冷却降

温。此外,根据液位计35与2#管道控制阀18连锁装置,在一级酸浸槽1液位达到槽高4/5时,开启2#管道控制阀18,通过消泡剂计量泵19将消泡剂由消泡剂储槽17经消泡剂输送管道20送入一级酸浸槽1内,控制一级酸浸槽1液位在槽高2/3以下,以消除因剧烈反应而可能引发冒槽现象的发生。

[0041]

c、总反应时间为3.5h,一级酸浸槽1反应时间1.5h,待一级酸浸槽1液位到达一级溢流管6溢流口高度时,反应液由一级溢流管6自然溢流至二级酸浸槽2,然后打开2#蒸汽管道控制阀27,将蒸汽由2#蒸汽输送管道26送入二级酸浸槽2附属夹套内对反应液进行加热升温,根据2#温度计33与2#蒸汽管道控制阀27连锁装置控制二级酸浸槽2内的反应温度保持在90℃左右,待液位没过二级酸浸槽2搅拌叶片时,开启2#搅拌器37,转速设置为200r/min。二级酸浸槽2反应时间1h,待二级酸浸槽2液位到达二级溢流管7溢流口高度时,反应液由二级溢流管7自然溢流至三级酸浸槽3,然后打开3#蒸汽管道控制阀 29,将蒸汽由3#蒸汽输送管道28送入三级酸浸槽3附属夹套内对反应液进行加热升温,根据3#温度计34与3#蒸汽管道控制阀29连锁装置控制三级酸浸槽3 内的反应温度保持在90℃左右,待液位没过三级酸浸槽3搅拌叶片时,开启3# 搅拌器38,转速设置为200r/min。

[0042]

d、三级酸浸槽3反应时间1h,待三级酸浸槽3液位到达三级溢流管8溢流口高度时,反应液由三级溢流管8自然溢流至沉降槽4,待液位没过沉降槽4耙机叶片时,开启耙机39进行自然沉降。待沉降槽4液位到达四级溢流管9溢流口高度时,上部清液由四级溢流管9自然溢流至清液槽5内;同时,在沉降槽4 沉降料位达到槽高1/2时,开启物料输送泵40将底部物料送至过滤洗涤系统43 进行过滤、洗涤。

[0043]

e、过滤洗涤系统43产出的湿性物料输送至干燥系统41进行烘干脱水处理,然后再将tio2含量>90%的干性物料输送至包装系统42进行产品包装。清液槽5内清液以及过滤洗涤系统43排出的滤液、洗液分别用泵依次输送至亚铁结晶系统44和过滤除杂系统45进行除铁除杂。结晶后的硫酸亚铁可进一步加工成硫酸铵肥料和氧化铁红颜料(或作炼铁原料),也可加工成聚合硫酸铁用作净水剂,还可以根据市场需要直接进行外售;过滤后的杂质经压滤制取滤饼后,可用作生产水泥的原料;除铁除杂后的低浓度酸性废水可作为反应前的废酸稀释水或硫酸法钛白生产工艺水进行回用。

[0044]

如附图2所示的酸浸槽包括酸浸槽体49、在槽体49的侧壁设置有溢流孔 50、在槽体49内部设置有折流板51、搅拌轴54、搅拌桨叶55,在槽体49内部设置有蒸汽盘管52、槽体49外壁设置有夹套53。以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让