一种利用聚合物裂解产生的尾气原位生长碳纳米管的方法与流程

2021-01-30 17:01:00|

2021-01-30 17:01:00| 326|

326| 起点商标网

起点商标网

[0001]

本发明属于纳米材料制备技术,涉及一种利用聚合物裂解产生的尾气原位生长碳纳米管的方法。

背景技术:

[0002]

聚合物衍生陶瓷由于其在陶瓷纤维,陶瓷涂层,纳米复相陶瓷以及在增材制造中的独特优势被进行了深入研究。在聚合物转化陶瓷的过程中,有机前驱体会不断裂解从而产生小分子物质,比如h2o,co,co2,ch4等。由于部分有机陶瓷前驱体制备成本较高,聚合物的陶瓷产量不足40%,因此有机前驱体在使用过程中超过50%是以气体的形式丢失掉。本发明提出前,聚合物转化陶瓷过程中产生的小分子化合物被当作尾气直接排放到空气中,这不仅会导致大量的资源浪费,也不利于环境保护。如果聚合物裂解产生的这些副产物能够得到充分利用,会再创经济效益。

技术实现要素:

[0003]

要解决的技术问题

[0004]

为了避免现有技术的不足之处,本发明提出一种利用聚合物裂解产生的尾气原位生长碳纳米管的方法,利用聚合物热解产生的小分子气体,提出一种聚合物裂解同时原位合成hfc纳米线和碳纳米管的方法。

[0005]

技术方案

[0006]

一种利用聚合物裂解产生的尾气原位生长碳纳米管的方法,其特征在于步骤如下:

[0007]

步骤1、低密度c/c的制备:将2d针刺炭毡置于等温炉或者热梯度炉中,抽真空至1kpa,通入ar或者n2保护气体,以5~10℃/min的升温速度将炉温升至1000~1300℃;当炉温达到沉积温度时通入ch4气体,沉积时间为20~100h,得到低密度c/c复合材料;

[0008]

步骤2、配置催化剂溶液:将六水合硝酸镍和乙醇搅拌到六水合硝酸镍溶解,将清洗干净的低密度c/c复合材料和碳布均放入配置好的溶液中浸泡5~12h,取出后放入40~70℃烘箱中烘干;

[0009]

步骤3:将质量分数为1:20~1:5的hfc有机前驱体与溶剂混合,搅拌至hfc有机前驱体全部溶解;将步骤2得到的低密度c/c复合材料放入该溶液中浸渍1~3h,然后取出放在120~180℃的烘箱中烘干固化3~8h;

[0010]

步骤4:将步骤2中得到的碳布和步骤3中得到的低密度c/c复合材料同时放入管式炉中,其中低密度c/c置于管式炉的设定温区范围内,而多块碳布分别置于设定温区与出气口之间的不同位置,以ar气为保护气体,以3~10℃/min的升温速度将炉温升至200~400℃,使前驱体聚合物在该温度下充分交联固化0.5~3h,再以3~10℃/min的升温速度升温至1300~1800℃,保温时间为1~10h;保温完成后关闭加热电源自然降温。经上述制备过程,在低密度c/c复合材料表面及内部得到原位生长的hfc纳米线,同时碳布表面原位生长

出碳纳米管。

[0011]

所述hfc有机前驱体以超高温陶瓷的有机前驱体取代。

[0012]

所述超高温陶瓷的有机前驱体包括但不限于:zrc、tac、hfb2或zrb2陶瓷的有机前驱体。

[0013]

所述六水合硝酸镍的摩尔浓度为0.05~2mol/l。

[0014]

所述hfc有机前驱体为固态或者液态hfc有机前驱体或者是固态和液态hfc有机前驱体的混合物。

[0015]

所述溶剂包括但不限于:甲苯、二甲苯或二乙烯基苯溶液能够溶解前驱体的有机溶剂。

[0016]

有益效果

[0017]

本发明提出的一种利用聚合物裂解产生的尾气原位生长碳纳米管的方法,通过采用hfc的有机前驱体裂解同时制备出hfc纳米线和碳纳米管,该方法不仅将hfc纳米线引入低密度c/c中,制备出一维hfc改性c/c复合材料,又在碳布表面原位生长出碳纳米管,使聚合物裂解产生的尾气得到了充分利用,能够同时制备出超高温陶瓷相和具有优异性能的碳纳米管。本方法具有合成工艺简单、降低成本、对设备的要求低等优点。该方法可广泛应用于聚合物转化陶瓷领域,并且具有发展成大规模工业生产的潜力。

附图说明

[0018]

图1是本发明的方法示意图;

[0019]

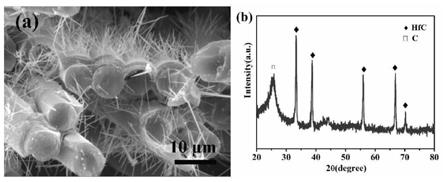

图2是本发明所制备的hfc纳米线的微观形貌和xrd图谱;

[0020]

图3是本发明所制备的碳纳米管的微观形貌。

具体实施方式

[0021]

现结合实施例、附图对本发明作进一步描述:

[0022]

本发明的目的在于利用聚合物热解产生的小分子气体,提出一种聚合物裂解同时原位合成hfc纳米线和碳纳米管的方法,其特征步骤在于如下:

[0023]

步骤1:将2d针刺炭毡置于等温炉或者热梯度炉中,抽真空至1kpa,通入ar或者n2保护气体,以5~10℃/min的升温速度将炉温升至1000~1300℃;当炉温达到沉积温度时通入ch4气体,沉积时间为20~100h,得到低密度c/c复合材料。

[0024]

步骤2:配置催化剂溶液:分别称取六水合硝酸镍和乙醇于烧杯中,其中六水合硝酸镍的摩尔浓度为0.05~2mol/l,在磁力搅拌器上搅拌直到六水合硝酸镍全部溶解;将清洗干净的低密度c/c复合材料和碳布均放入配置好的溶液中浸泡5~12h,取出后放入40~70℃烘箱中烘干备用。

[0025]

步骤3:称取质量分数为1:20~1:5的hfc有机前驱体和二乙烯基苯溶液于烧杯中,在磁力搅拌器上加热并搅拌至hfc有机前驱体全部溶解。将步骤2得到的低密度c/c复合材料放入该溶液中浸泡1~3h,然后取出放在120~180℃的烘箱中烘干固化3~8小时备用。

[0026]

步骤4:将步骤2中得到的碳布和步骤3中得到的低密度c/c复合材料同时放入管式炉中,其中低密度c/c置于管式炉的设定温区范围内,而碳布置于设定温区与出气口之间的不同温度位置上,以ar气为保护气体,以3~10℃/min的升温速度将炉温升至200~400℃,

使前驱体聚合物在该温度下充分交联固化0.5~3h,再以3~10℃/min的升温速度升温至1300~1800℃,保温时间为1~10h。保温完成后关闭加热电源自然降温。经上述制备过程,在低密度c/c复合材料表面及内部得到原位生长的hfc纳米线,同时碳布表面原位生长出碳纳米管。

[0027]

实施例1:

[0028]

步骤1:将2d针刺炭毡置于等温炉或者热梯度炉中,抽真空至1kpa,通入ar或者n2保护气体,以5~10℃/min的升温速度将炉温升至1000~1300℃;当炉温达到沉积温度时通入ch4气体,沉积时间为20~100h,得到低密度c/c复合材料。

[0029]

步骤2:配置催化剂溶液:分别称取六水合硝酸镍和乙醇于烧杯中,其中六水合硝酸镍的摩尔浓度为0.05~2mol/l,在磁力搅拌器上搅拌直到六水合硝酸镍全部溶解;将清洗干净的低密度c/c复合材料和碳布均放入配置好的溶液中浸泡5~12h,取出后放入40~70℃烘箱中烘干备用。

[0030]

步骤3:称取质量分数为1:20的hfc有机前驱体和二乙烯基苯溶液于烧杯中,在磁力搅拌器上加热并搅拌至hfc有机前驱体全部溶解。将步骤2得到的低密度c/c复合材料放入该溶液中浸泡1~3h,然后取出放在120~180℃的烘箱中烘干固化3~8小时备用。

[0031]

步骤4:将步骤2中得到的碳布和步骤3中得到的低密度c/c复合材料同时放入管式炉中,其中低密度c/c置于管式炉的设定温区范围内,而碳布置于设定温区与出气口之间的不同温度位置上,以ar气为保护气体,以3~10℃/min的升温速度将炉温升至200~400℃,使前驱体聚合物在该温度下充分交联固化0.5~3h,再以3~10℃/min的升温速度升温至1500℃,保温时间为2h。保温完成后关闭加热电源自然降温。经上述制备过程,在低密度c/c复合材料表面及内部得到原位生长的hfc纳米线,同时碳布表面原位生长出碳纳米管,从图2a可以看出该实施例所制备的hfc纳米线在低密度c/c复合材料中均匀分布,图2b为该试样的xrd图谱。从图3a可以看出该实施例制备的碳纳米管在碳布表面均匀分布,图3b为所制备碳纳米管的tem图片。

[0032]

实施例2:

[0033]

步骤1:将2d针刺炭毡置于等温炉或者热梯度炉中,抽真空至1kpa,通入ar或者n2保护气体,以5~10℃/min的升温速度将炉温升至1000~1300℃;当炉温达到沉积温度时通入ch4气体,沉积时间为20~100h,得到低密度c/c复合材料。

[0034]

步骤2:配置催化剂溶液:分别称取六水合硝酸镍和乙醇于烧杯中,其中六水合硝酸镍的摩尔浓度为0.05~2mol/l,在磁力搅拌器上搅拌直到六水合硝酸镍全部溶解;将清洗干净的低密度c/c复合材料和碳布均放入配置好的溶液中浸泡5~12h,取出后放入40~70℃烘箱中烘干备用。

[0035]

步骤3:称取质量分数为1:10的hfc有机前驱体和二乙烯基苯溶液于烧杯中,在磁力搅拌器上加热并搅拌至hfc有机前驱体全部溶解。将步骤2得到的低密度c/c复合材料放入该溶液中浸泡1~3h,然后取出放在120~180℃的烘箱中烘干固化3~8小时备用。

[0036]

步骤4:将步骤2中得到的碳布和步骤3中得到的低密度c/c复合材料同时放入管式炉中,其中低密度c/c置于管式炉的设定温区范围内,而碳布置于设定温区与出气口之间的不同温度位置上,以ar气为保护气体,以3~10℃/min的升温速度将炉温升至200~400℃,使前驱体聚合物在该温度下充分交联固化0.5~3h,再以3~10℃/min的升温速度升温至

1600℃,保温时间为2h。保温完成后关闭加热电源自然降温。经上述制备过程,在低密度c/c复合材料表面及内部得到原位生长的hfc纳米线,同时碳布表面原位生长出碳纳米管。

[0037]

实施例3:

[0038]

步骤1:将2d针刺炭毡置于等温炉或者热梯度炉中,抽真空至1kpa,通入ar或者n2保护气体,以5~10℃/min的升温速度将炉温升至1000~1300℃;当炉温达到沉积温度时通入ch4气体,沉积时间为20~100h,得到低密度c/c复合材料。

[0039]

步骤2:配置催化剂溶液:分别称取六水合硝酸镍和乙醇于烧杯中,其中六水合硝酸镍的摩尔浓度为0.05~2mol/l,在磁力搅拌器上搅拌直到六水合硝酸镍全部溶解;将清洗干净的低密度c/c复合材料和碳布均放入配置好的溶液中浸泡5~12h,取出后放入40~70℃烘箱中烘干备用;

[0040]

步骤3:称取质量分数为1:10的hfc有机前驱体和二乙烯基苯溶液于烧杯中,在磁力搅拌器上加热并搅拌至hfc有机前驱体全部溶解。将步骤2得到的低密度c/c复合材料放入该溶液中浸泡1~3h,然后取出放在120~180℃的烘箱中烘干固化3~8小时备用。

[0041]

步骤4:将步骤2中得到的碳布和步骤3中得到的低密度c/c复合材料同时放入管式炉中,其中低密度c/c置于管式炉的设定温区范围内,而碳布置于设定温区与出气口之间的不同温度位置上,以ar气为保护气体,以3~10℃/min的升温速度将炉温升至200~400℃,使前驱体聚合物在该温度下充分交联固化0.5~3h,再以3~10℃/min的升温速度升温至1700℃,保温时间为2h。保温完成后关闭加热电源自然降温。经上述制备过程,在低密度c/c复合材料表面及内部得到原位生长的hfc纳米线,同时碳布表面原位生长出碳纳米管。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让