基于连续碳/碳化硅纤维混杂增强陶瓷基复合材料整体涡轮叶盘的制备方法与流程

2021-01-30 17:01:40|

2021-01-30 17:01:40| 452|

452| 起点商标网

起点商标网

[0001]

本发明属于整体涡轮叶盘制备技术领域,具体涉及一种基于连续碳/碳化硅纤维混杂增强陶瓷基复合材料整体涡轮叶盘的制备方法。

背景技术:

[0002]

随着高性能飞行器技术发展,对航空发动机的燃油效率、涡轮温度、使用寿命等提出了更高的需求;常规高温合金涡轮叶盘在耐温性能、高温强度、疲劳寿命等方面逐渐逼近其应用极限,而且在合金成分、涡轮结构优化等方面的空间逐步缩小,性能提升难度和复杂度巨大,严重制约未来高性能飞行器发展和技术进步。

[0003]

在文献1(nakamura t,oka t,imanari k,et al.development of cmc turbine parts for aero engines[j].ihi engineering review,2014,47(1):29-32.)中的研究认为:陶瓷基复合材料具有低密度、高比强度、高比刚度、高硬度、高耐磨性、使用温度高以及导热系数大、热膨胀系数小、抗氧化能力强、吸振性能好等优点,在航空发动机热端部件上的应用潜力巨大。

[0004]

在专利公布号为cn106968716a的中国发明专利中公开了一种碳纤维增强热解碳-碳化硅(c/c-si c)整体涡轮叶盘制备方法;该方法中涡轮盘采用碳纤维预制体,纤维铺层采用四方排布、六方排布或三角四方交替纤维排布方式;所述整体涡轮叶盘的第一基体层是交替沉积的热解碳和si c薄层,第二基体是si c材料基体层。所制备的整体叶盘密度2.12g/cm3,弹性模量101.7gpa,泊松比0.12。

[0005]

在文献2(栾永先.先进涡轮盘结构强度对比分析[j]..航空发动机,2013,39(03):41-45.)中公开了一种涡轮叶盘。所公开的涡轮叶盘的经向和环向方向上应力水平高,采用复合材料有利于发挥结构/功能一体化设计功能,提升涡轮叶盘性能。然而常规四方排布、六方排布或三角四方交替排布的复合材料纤维排布方式,显然不能满足涡轮盘经向和环向“路径”上高承载应力需求,制约着复合材料整体涡轮叶盘性能的发挥。另外,碳材料在无氧环境中耐温性能突出,然而在有氧环境温度大于400℃时就开始持续氧化。涡轮叶盘若采用碳纤维和热解碳作为增强体和界面材料,显然不能满足长寿命使用要求。

[0006]

在专利公布号是201910139569.9的中国发明专利中公开了一种基于si c纤维陶瓷基复合材料整体涡轮叶盘制备方法,该方法首先采用平面极坐标织造方法制备涡轮叶盘预制体单元层,使得经向和纬向两个主应力方向上有连续sic纤维,然后采用z向穿刺、缝合和模压,完成预制体定型,再利用si c纤维在预制体的sic纤维表面制备bn界面层,采用化学气相渗透工艺对涡轮盘预制体预致密化,在多轴数控机床上采用立方氮化硼或金刚石特种刀具涡轮盘叶片进行加工,最后制备防氧化涂层制备si c/si c整体涡轮叶盘。该专利一是采用si c纤维编织预制体后,利用化学气相渗透工艺对sic纤维进行界面bn涂层,由于预制体尺寸较大,难以实现纤维表面均匀涂层;二是采用化学气相渗透法进行致密化,致密化工艺时间较长;三是在高于1200℃有氧条件下,碳化硅纤维中si和c易与o反应生成sio和co

等,降低sic纤维强度,因此,该整体涡轮叶盘的耐高温抗氧性能有待提高,以满足航空发动机热端部件的高温抗氧化性能需求。

技术实现要素:

[0007]

为了克服现有整体涡轮叶盘制备方法实用性差的不足,本发明的目的是提供一种基于连续碳/碳化硅纤维混杂增强陶瓷基复合材料整体涡轮叶盘的制备方法,该方法可以有效缩短了整体涡轮叶盘的制备周期,实现整体涡轮叶盘的快速、高密度的制备。

[0008]

本发明这种基于连续碳/碳化硅纤维混杂增强陶瓷基复合材料整体涡轮叶盘的制备方法,包括以下步骤:

[0009]

步骤一:将连续碳纤维和碳化硅纤维进行束间混杂,得到连续c/sic混杂纤维;

[0010]

步骤二:将步骤一中的连续c/sic混杂纤维的表面制备bn与pyc交替的多层界面层,得到含有界面层的混杂纤维;

[0011]

步骤三:将步骤二中含有界面层的混杂纤维进行二维单元层编织,得到涡轮叶盘预制体二维单元层;

[0012]

步骤四:将步骤三中涡轮叶盘预制体二维单元层进行进一步的编织,得到定型后的整体涡轮叶盘预制体;

[0013]

步骤五:将步骤四中定型后的整体涡轮叶盘预制体采用pip法预致密化,得到初级预致密化整体涡轮叶盘;

[0014]

步骤六:重复步骤五2~5次,最后在惰性气体保护下,进行热压和裂解,得到预致密化整体涡轮叶盘;

[0015]

步骤七:对步骤六中的预致密化整体涡轮叶盘进行机械加工,得到加工后的预致密化整体涡轮叶盘;

[0016]

步骤八:对步骤七中加工后的预致密化整体涡轮叶盘进行致密化处理,得到基于连续碳/碳化硅纤维混杂增强陶瓷基复合材料整体涡轮叶盘。

[0017]

所述步骤一中,连续碳纤维和碳化硅纤维是指纤维型号规格为3k及以下的连续碳纤维和碳化硅纤维;束间混杂的质量比为碳纤维:碳化硅纤维=(20~50):(80~50)。

[0018]

所述步骤一中,束间混杂的具体步骤为:在惰性气氛和温度400~600℃下的高温炉对c和sic纤维进行热处理,去除纤维表面的杂质;然后将去除杂质的碳纤维和碳化硅纤维在上浆设备中,进行合股、上浆;最后,通过烘干、收卷程序,获得连续c/sic混杂纤维;其中:上浆的上浆剂采用2~5%的聚乙烯醇水溶液,水采用去离子水,烘干的温度110~300℃。

[0019]

所述步骤二中,界面层制备方法具体步骤为:

[0020]

2-1:bn层的制备:将连续c/sic混杂纤维安装在气相沉积炉内,保持真空度小于103pa,升温至600~800℃;nh3作为氮源,bcl3提供硼源,h2为稀释气体,nh3、bcl3和h2的体积流量分别为500ml/min、1000ml/min和2000ml/min,沉积区间长度为1米,放丝速度为0.1~10m/min,每次沉积的bn厚度范围是1~20nm;

[0021]

2-2:pyc层的制备:将2-1中已沉积bn界面的混杂纤维安装在气相沉积炉内,保持真空度小于103pa,升温至800~1000℃;c3h6作为碳源,n2为稀释气体,c3h6和n2的体积流量分别为2.5l/min和8l/min,沉积区间长度为1米,放丝速度为0.1~10m/min,每次沉积pyc的

厚度范围是1~20nm;

[0022]

2-3:将步骤2-1和2-2重复2~5次,使bn与pyc交替的多界面层总厚约为100~200nm,得到含有界面层的混杂纤维。

[0023]

所述步骤三中,二维单元层编织的具体步骤为:采用含有界面层的混杂纤维,利用手工编织法,编织涡轮叶盘预制体二维单元层;首先,以极坐标原点为圆心,等角度间隔,经向采用含有界面层的混杂纤维,按顺时针射线状圆形排布;纬向采用含有界面层的混杂纤维与径向纤维以交织方式,从圆心最内圈开始,沿径向一圈一圈逐渐向外编织;当径向纤维环向间距大于所用混杂纤维的纱片宽度时,每两径向纤维间增加一根径向纤维,以此类推,随着纬向sic纤维环数增加,直至所需直径的涡轮叶盘预制体二维单元层编织完成,预制体二维单元层厚度0.1~0.5mm,c/sic混杂纤维体积分数控制在20%~60%。

[0024]

所述步骤四中,进一步的编织的方法包括以下步骤:以涡轮叶盘预制体二维单元层的圆心为定位基准,将预制体二维单元层平铺、堆叠,每10层采用c/sic混杂纤维上下穿刺,穿刺密度为每平方厘米两根穿刺纤维;厚度超过整体涡轮叶盘设计厚度1/4左右后终止叠层;然后z向穿刺、缝合,完成整体涡轮叶盘预制体定型;z向穿刺采用c/sic混杂纤维。

[0025]

所述步骤五中,pip法预致密化包括以下步骤:配置pcs溶液,接着将定型后的整体涡轮叶盘预制体浸入pcs溶液中,抽真空,浸渍5~30min后取出,放入预先准备模具中,180~250℃空气热交联2~8h;其中:固体聚碳硅烷pcs的数均分子量大于2000,溶剂为二甲苯、丙酮、正己烷溶液中的一种或几种组合;pcs与溶剂质量比例(1~2):1。

[0026]

所述步骤六中,热压温度为500~600℃,热压时间为1~6h;裂解温度为1000~1300℃,裂解时间为1~6h。

[0027]

所述步骤七中,机械加工的具体步骤为:将预致密化的整体涡轮叶盘放在多轴数控机床上加工,采用立方氮化硼或者金刚石刀具对整体涡轮盘叶片加工,进给量保持0.1~0.3mm/r,设备主轴转速1000~5000转/min。

[0028]

所述步骤八中,致密化处理的具体步骤为:控制气相沉积炉内气压小于103pa,三氯甲基硅烷作为sic前驱体,h2和ar为稀释气体,h2:ar的体积混合比为10:1,混合气体流量为1000~1500ml/min,通过鼓泡方式将三氯甲基硅烷气体导入炉内反应区,炉内温度1000~1100℃,沉积时间3~10h;当在整体涡轮叶盘表面沉积60~100μm的sic防氧化涂层时,完成基于连续碳/碳化硅纤维混杂增强陶瓷基复合材料整体涡轮叶盘的制备。

[0029]

本发明的有益效果:1)本发明的方法通过高温炉和上浆设备使碳和碳化硅纤维实现束间混杂;再利用化学气相渗透法在连续c/sic混杂纤维表面制备bn与pyc交替的多界面层,可实现纤维表面的均匀涂层和纤维的理想保护;采用平面极坐标织造方法编织涡轮叶盘预制体二维单元层,然后采用层叠法层铺覆,中间采用z向穿刺、缝合,完成预制体编制及定型;再采用先驱体转化法(pip)对涡轮盘预制体预致密化;最后,采用多轴数控机床对涡轮盘叶片进行整体加工和采用化学气相渗透法制备防氧化涂层。由于纤维表面涂层均匀,预制体经向和纬向两个主应力方向上有连续c/sic混杂纤维,且在高温有氧条件下,由于c纤维优先氧化牺牲能有效保护sic纤维,从而有效提高了整体涡轮叶盘的低温和高温承载性能。2)本发明采用先驱体转化法实现致密化,能有效缩短了整体涡轮叶盘的制备周期,实现整体涡轮叶盘的快速、高密度制备。

附图说明

[0030]

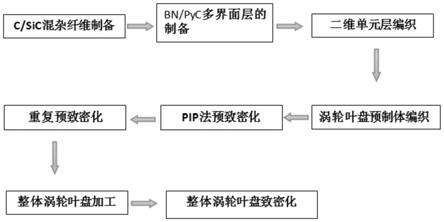

图1本发明的工艺流程图。

具体实施方式

[0031]

本发明的工艺流程图如图1所示,具体工艺参照实施例。

[0032]

实施例1:

[0033]

步骤一、束间混杂的连续c/sic混杂纤维制备

[0034]

首先,在纺丝架上分别安装一束1k的t300碳纤维和1k碳化硅纤维,碳纤维与碳化硅的比例为20:80;将它们同时穿过高温炉,高温炉采用流动惰性气体(如n2气等)保护,气体流量为70l/min,炉内温度为400℃,

[0035]

其次,将两束c/sic纤维在高温炉炉口合股,再依次通过上浆槽上浆,上浆剂采用2%的聚乙烯醇水溶液,水采用去离子水;

[0036]

第三,将合股上浆后的连续c/sic混杂纤维依次通过烘干机烘干,烘干机温度为110℃;

[0037]

最后,采用纤维收卷机收丝,获得束间混杂的连续c/sic混杂纤维。

[0038]

步骤二、连续c/sic混杂纤维表面bn与pyc交替的多界面层的制备

[0039]

首先,将连续c/sic混杂纤维安装在沉积炉内,保持真空度小于103pa,升温至600℃;nh3作为氮源,bcl3提供硼源,h2为稀释气体,nh3、bcl3和h2的体积流量分别为500ml/min、1000ml/min和2000ml/min,沉积区间长度为1米,放丝速度为10m/min,每次沉积的bn厚度约为5nm;

[0040]

接着,将已沉积bn界面的混杂纤维安装在沉积炉内,保持真空度103pa,升温至1000℃;c3h6作为碳源,n2为稀释气体,c3h6和n2的体积流量分别为2.5l/min和8l/min,沉积区间长度为1米,放丝速度为3m/min,每次沉积pyc的厚度约为15nm;

[0041]

最后,分别交替沉积bn和pyc涂层5次,使bn与pyc交替的多界面层总厚约为100nm。

[0042]

步骤三、涡轮叶盘预制体二维单元层编织

[0043]

首先,以极坐标原点为圆心,等角度间隔,经向采用含界面层c/sic混杂纤维,按顺时针射线状圆形排布;纬向采用含界面层c/sic混杂纤维,通过径向与纬向纤维交替编织方式,从圆心最内圈开始,沿径向一圈一圈逐渐向外编织;

[0044]

其次,随着纬向纤维环数增加,两根经向纤维的夹角逐渐增大,当径向纤维的环向间距大于编织用混杂纤维的纱片宽度时,每两径向纤维间增加一根径向纤维,以此类推;

[0045]

最后,随着纬向纤维环数增加,直至所需直径的预制体二维单元层编织完成,预制体二维单元层厚度0.25mm,含界面层的c/sic混杂纤维体积分数控制在30%左右。

[0046]

步骤四、涡轮叶盘预制体编织

[0047]

以预制体二维单元层的圆心为定位基准,将预制体单元层平铺、堆叠,每10层采用c/sic混杂纤维上下穿刺,穿刺密度为每平方厘米两根穿刺纤维;厚度超过整体涡轮叶盘设计厚度1/4左右后终止叠层;然后z向穿刺、缝合,完成整体涡轮叶盘预制体定型;z向穿刺采用c/sic混杂纤维。

[0048]

步骤五、pip法预致密化

[0049]

采用数均分子为2000的固体聚碳硅烷(pcs)和二甲苯溶液,按质量比为1:1比例配

置pcs溶液,再将整体涡轮叶盘预制体浸入pcs溶液中,真空浸渍30min后取出,放入预先准备模具中,250℃空气热交联2h。

[0050]

步骤六、重复上述步骤五

[0051]

重复上述步骤五5次,最后在惰性气体保护下,500℃热压间6h,再在1300℃高温下裂解1h。

[0052]

步骤七、整体涡轮叶盘加工

[0053]

将预致密化的整体涡轮叶盘放在多轴数控机床上加工,采用金刚石刀具对整体涡轮盘叶片加工,进给量保持0.1mm/r,设备主轴转速1000转/min。

[0054]

步骤八、整体涡轮叶盘致密化

[0055]

采用化学气相渗透工艺对整体涡轮叶盘预制体致密化:控制沉积炉内气压为103pa,三氯甲基硅烷作为sic前驱体,h2和ar为稀释气体,h2:ar的体积混合比为10:1,混合气体流量为1000ml/min,通过鼓泡方式将三氯甲基硅烷气体导入炉内反应区,炉内温度1100℃,沉积时间3h,整体涡轮叶盘表面沉积sic防氧化涂层厚度约为30um,即完成c/sic混杂纤维增强整体涡轮叶盘。

[0056]

本实例得到c/sic混杂纤维增强整体涡轮叶盘的材料的断裂强度是480mpa,在1250℃空气中保温2h后,强度保留为416mpa

[0057]

实施例2:

[0058]

步骤一、束间混杂的连续c/sic混杂纤维制备

[0059]

首先,在纺丝架上分别安装一束3k的t300碳纤维和0.5k碳化硅纤维,碳纤维与碳化硅的比例为50:50;将它们同时穿过高温炉,高温炉采用流动惰性气体(如n2气等)保护,气体流量为70l/min,炉内温度为500℃。

[0060]

其次,将两束c/sic纤维在高温炉炉口合股,再依次通过上浆槽上浆,上浆剂采用4%的聚乙烯醇水溶液,水采用去离子水;

[0061]

第三,将合股上浆后的连续c/sic混杂纤维依次通过烘干机烘干,烘干机采用流动高温空气烘干,烘干机温度为200℃;

[0062]

最后,采用纤维收卷机收丝,获得束间混杂的连续c/sic混杂纤维。

[0063]

步骤二、连续c/sic混杂纤维表面bn与pyc交替的多界面层的制备

[0064]

首先,将连续c/sic混杂纤维安装在沉积炉内,保持真空度10-3

pa,升温至800℃;nh3作为氮源,bcl3提供硼源,h2为稀释气体,nh3、bcl3和h2的体积流量分别为500ml/min、1000ml/min和2000ml/min,沉积区间长度为1米,放丝速度为2m/min,每次沉积的bn厚度约为20nm;

[0065]

其次,将已沉积bn界面的混杂纤维安装在沉积炉内,保持真空度为103pa,升温至1000℃;c3h6作为碳源,n2为稀释气体,c3h6和n2的体积流量分别为2.5l/min和8l/min,沉积区间长度为1米,放丝速度为2m/min,每次沉积pyc的厚度范围是20nm;

[0066]

最后,分别交替沉积bn和pyc涂层5次,使bn与pyc交替的多界面层总厚约为200nm。

[0067]

步骤三、涡轮叶盘预制体二维单元层编织

[0068]

首先,以极坐标原点为圆心,等角度间隔,经向采用含界面层c/sic混杂纤维,按顺时针射线状圆形排布;纬向采用含界面层c/sic混杂纤维,通过径向与纬向纤维交替编织方式,从圆心最内圈开始,沿径向一圈一圈逐渐向外编织;

作为氮源,bcl3提供硼源,h2为稀释气体,nh3、bcl3和h2的体积流量分别为500ml/min、1000ml/min和2000ml/min,沉积区间长度为1米,放丝速度为1m/min,沉积的bn厚度约为20nm;

[0090]

接着,将已沉积bn界面的混杂纤维安装在沉积炉内,保持真空度103pa,升温至1000℃;c3h6作为碳源,n2为稀释气体,c3h6和n2的体积流量分别为2.5l/min和8l/min,沉积区间长度为1米,放丝速度为3m/min,每次沉积pyc的厚度约为15nm;

[0091]

最后,分别交替沉积bn和pyc涂层3次,使bn与pyc交替的多界面层总厚约为115nm。

[0092]

步骤三、涡轮叶盘预制体二维单元层编织

[0093]

首先,以极坐标原点为圆心,等角度间隔,经向采用含界面层c/sic混杂纤维,按顺时针射线状圆形排布;纬向采用含界面层c/sic混杂纤维,通过径向与纬向纤维交替编织方式,从圆心最内圈开始,沿径向一圈一圈逐渐向外编织;

[0094]

其次,随着纬向纤维环数增加,两根经向纤维的夹角逐渐增大,当径向纤维的环向间距大于1mm时,每两径向纤维间增加一根径向纤维,以此内推;

[0095]

最后,随着纬向纤维环数增加,直至所需直径的预制体二维单元层编织完成,预制体二维单元层厚度0.25mm,c/sic混杂纤维体积分数控制在40%左右。

[0096]

步骤四、涡轮叶盘预制体编织

[0097]

以预制体二维单元层的圆心为定位基准,将预制体单元层平铺、堆叠,每10层采用含界面层c/sic混杂纤维上下穿刺,穿刺密度为每平方厘米两根穿刺纤维;厚度超过整体涡轮叶盘设计厚度1/4左右后终止叠层;然后z向穿刺、缝合,完成整体涡轮叶盘预制体定型;z向穿刺采用含界面层c/sic混杂纤维。

[0098]

步骤五、pip法致密化

[0099]

采用数均分子量大于2000的固体聚碳硅烷(pcs)和二甲苯溶液,按质量比为1.5比例配置pcs溶液,再将整体涡轮叶盘预制体浸入pcs溶液中,真空浸渍5min后取出,放入预先准备模具中,180℃空气热交联8h。

[0100]

步骤六、重复上述步骤五

[0101]

重复上述步骤五5次,最后在惰性气体保护下,550℃热压间4h,再在1250℃高温下裂解3h。

[0102]

步骤七、整体涡轮叶盘加工

[0103]

将预致密化的整体涡轮叶盘放在多轴数控机床上加工,采用立金刚石刀具对整体涡轮盘叶片加工,进给量保持0.3mm/r,设备主轴转速5000转/min;

[0104]

步骤八、整体涡轮叶盘致密化

[0105]

采用化学气相渗透工艺对整体涡轮叶盘预制体预致密化;控制沉积炉内气压保持在102pa,三氯甲基硅烷作为sic前驱体,h2和ar为稀释气体,h2:ar的体积混合比为10:1,混合气体流量为1500ml/min,通过鼓泡方式将三氯甲基硅烷气体导入炉内反应区,炉内温度1050℃,沉积时间8h;整体涡轮叶盘表面沉积sic防氧化涂层厚度约为80μm,即成c/sic纤维陶瓷基复合材料整体涡轮叶盘制备。

[0106]

本实例得到c/sic混杂纤维增强整体涡轮叶盘的材料的断裂强度是580mpa,在1250℃空气中保温2h后,强度保留为464mpa。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让