一种高磁损耗的羰基铁粉吸波材料及其制备方法与流程

2021-01-30 17:01:15|

2021-01-30 17:01:15| 369|

369| 起点商标网

起点商标网

[0001]

本发明涉及树脂基电磁损耗复合材料技术领域,尤其涉及一种高磁损耗的羰基铁粉吸波材料及制备方法。

背景技术:

[0002]

吸波材料是一种能吸收、衰减入射的电磁波能量,并通过材料的介质损耗将电磁波能量转换成为其他形式的能量(如机械能、电能和热能等)而耗散掉,或使电磁波因干涉而消失,而反射、散射和投射都很小的功能材料,是各种型号航天器在天线、合成分路器、微波部组件等位置上广泛采用的材料。随着军事领域中电磁隐身技术的发展需要以及电磁干扰、电磁污染问题的日趋严重,使得微波吸收材料逐渐成为功能材料领域的研究热点。

[0003]

吸波材料主要靠吸收剂对电磁波进行衰减损耗,目前吸收剂的种类主要有铁氧体、磁性金属微粉、碳黑、碳化硅、导电石墨、金属短纤维、特种碳纤维以及高导电性高聚物等。其中,磁性金属微粉是目前研究最多的一类吸收剂,而羰基铁粉是其中最常用的,但目前基于羰基铁粉制备的吸收材料大都存在整体电磁损耗性能偏低,尤其是磁损耗能力差的问题,无法满足吸波材料在各波段实现高衰减的使用需求。

[0004]

因此,针对以上不足,需要提供一种高磁损耗的羰基铁粉吸波材料的制备方法。

技术实现要素:

[0005]

(一)要解决的技术问题

[0006]

本发明要解决的技术问题是基于羰基铁粉制备的吸收材料存在整体电磁损耗性能偏低,尤其是磁损耗能力差,无法满足吸波材料在各波段实现高衰减使用需求的问题。

[0007]

(二)技术方案

[0008]

为了解决上述技术问题,本发明在第一方面提供了一种羰基铁粉吸波材料的制备方法,所述制备方法包括如下步骤:

[0009]

(1)将羰基铁粉、无水乙醇和磨球放入球磨机中进行球磨,将球磨完成后的羰基铁粉进行干燥,得到干燥羰基铁粉;

[0010]

(2)将环氧树脂、固化剂和稀释剂混合,搅拌,得到第一混合物;

[0011]

(3)向第一混合物中加入所述干燥羰基铁粉和偶联剂,继续搅拌,得到第二混合物;

[0012]

(4)对第二混合物进行固化,固化结束后冷却至室温,得到羰基铁粉吸波材料。

[0013]

优选地,在步骤(1)中,所述羰基铁粉的粒径为1-5μm;

[0014]

所述磨球材质为不锈钢球或锆球;

[0015]

所述球磨机为行星式球磨机;

[0016]

优选的是,所述球磨机所采用的球磨罐为锆罐或不锈钢罐;

[0017]

另外优选的是,所述偶联剂为硅烷偶联剂,更优选为kh-550偶联剂。

[0018]

优选地,在步骤(1)中,所述羰基铁粉的克数与所述无水乙醇的毫升数的比值为

(50-100):(10-20)。

[0019]

优选地,在步骤(1)中,所述磨球选自由直径为12-15mm、8-10mm以及直径为5-6mm的大中小三种磨球组成的组;

[0020]

所述大、中、小三种磨球的质量比为20:50:30;

[0021]

所述磨球与羰基铁粉的质量比为8-10:1。

[0022]

优选地,在步骤(1)中,所述球磨机的转速为400-600r/min,球磨时间为15-20小时。

[0023]

优选地,在步骤(1)中,所述羰基铁粉在真空干燥箱内真空干燥,干燥温度为25-40℃。

[0024]

优选地,在步骤(2)中,所述固化剂为2-乙基-4-甲基咪唑;

[0025]

所述稀释剂为邻苯二甲酸二丁酯;

[0026]

所述环氧树脂、固化剂、稀释剂的比例为10:1:2;

[0027]

所述搅拌为机械搅拌,搅拌时间为10-20min。

[0028]

优选地,在步骤(3)中,所述羰基铁粉的添加量与第一混合物的质量分数比为9:1;

[0029]

所述羰基铁粉和偶联剂的质量分数比为100:(1-3),所述搅拌的时间为10-20min。

[0030]

优选地,在步骤(4)中,所述第二混合物的固化温度为100-110℃,固化时间为2-4h。

[0031]

本发明在第二方面提供了一种高磁损耗的羰基铁粉吸波材料,所述高磁损耗的羰基铁粉吸波材料按照本发明第一方面所述的制备方法制备得到。

[0032]

(三)有益效果

[0033]

本发明的上述技术方案具有如下优点:

[0034]

(1)金属超细粉具有较大的磁导率,与高频电磁波有强烈的相互作用,可改善高频电磁性能,本发明采用超细的羰基铁粉,达到增强与高频电磁波相互作用的目的,从而提高高频电磁性能;

[0035]

(2)采用双酚a型环氧树脂为粘结剂,采用硅烷偶联剂尤其是kh-550偶联剂对吸收剂进行改性,从而减少吸收剂团聚,改善吸收剂在环氧树脂中的分散效果,提高整体电磁均匀性;

[0036]

(3)利用机械球磨的方法改变吸收剂颗粒的形貌,降低介电常数,从而达到电磁参数的匹配,同时,所得片状化结构的羰基铁粉具有大的形状各向异性,从而具有更高的磁导率,微波吸收性能也更好。

附图说明

[0037]

图1是羰基铁粉的sem图,其中,图1(a)是未经球磨处理的原料羰基铁粉,呈球状;图1(b)为经过球磨处理的、已经扁平化了的羰基铁粉,呈薄片状;

[0038]

图2是羰基铁粉球磨前的复介电常数曲线和复磁导率曲线,其中,图2(a)为羰基铁粉球磨前1-18ghz频率范围内的复介电常数;图2(b)为羰基铁粉球磨后1-18ghz频率范围内的复磁导率;附图标记如下:(a)1、球磨前ε

’

,2、球磨前ε”;(b)1、球磨前μ

’

,2、球磨前μ”。

[0039]

图3是羰基铁粉球磨后的复介电常数和复磁导率曲线,其中,图3(a)为羰基铁粉球磨后1-18ghz频率范围内的复介电常数;图3(b)为羰基铁粉球磨后1-18ghz频率范围内的复

磁导率;附图标记如下:(a)1、球磨后ε

’

,2、球磨后ε”;(b)1、球磨后μ

’

,2、球磨后μ”。

[0040]

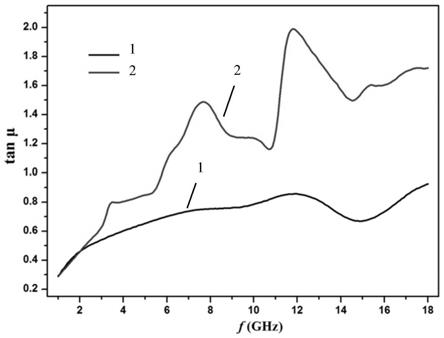

图4是球磨前后羰基铁粉的磁损耗角正切曲线;附图标记如下:1、球磨前,2、球磨后。

[0041]

图5是分别利用kh-550和kh-570制备的电磁测试件的电磁参数。附图标记:1、kh-550,2、kh-570。

具体实施方式

[0042]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

本发明第一方面提供了一种羰基铁粉吸波材料的制备方法,所述制备方法包括如下步骤:

[0044]

(1)将羰基铁粉、无水乙醇和磨球放入球磨机中进行球磨,将球磨完成后的羰基铁粉进行干燥,得到干燥羰基铁粉;

[0045]

(2)将环氧树脂、固化剂和稀释剂混合,搅拌,得到第一混合物;

[0046]

(3)向第一混合物中加入所述干燥羰基铁粉和偶联剂,继续搅拌,得到第二混合物;

[0047]

(4)对第二混合物进行固化,固化结束后冷却至室温,得到羰基铁粉吸波材料。

[0048]

根据一些优选的实施方式,在步骤(1)中,所述羰基铁粉的粒径为1-5μm;

[0049]

所述磨球材质为不锈钢球或锆球;所述羰基铁粉、无水乙醇、磨球放置在球磨罐中;所述球磨机为行星式球磨机;优选的是,所述球磨罐为锆罐或不锈钢罐;另外优选的是,所述偶联剂为硅烷偶联剂,更优选为kh-550偶联剂;在采用kh-550的优选实施方式中,本发明人意外发现,kh-550显著改善了吸收剂在环氧树脂中的分散效果,提高整体电磁均匀性。

[0050]

根据一些优选的实施方式,在步骤(1)中,所述羰基铁粉的克数与所述无水乙醇的毫升数的比值为(50-100):(10-20)。无水乙醇的加入量要控制在此范围内,过多或过少会使球磨浆料过稀或过稠,从而影响球磨效果。

[0051]

根据一些优选的实施方式,在步骤(1)中,所述磨球选自由直径为12-15mm、8-10mm以及直径为5-6mm的大中小三种磨球组成的组;所述大、中、小三种磨球的质量比为20:50:30所述磨球与羰基铁粉的质量比为8-10:1。大球球磨效率高,小球球磨效果好。

[0052]

根据一些优选的实施方式,在步骤(1)中,所述行星式球磨机的转速为400-600r/min,球磨时间为15-20小时。每隔10min改变一次球磨旋转方向,正反转停顿间隔2min。球磨时间要控制在上述范围内,因为羰基铁粉片状化程度会随着球磨逐渐增加;而当球磨时间过长时,片状化后的羰基铁粉会出现大量破碎,导致电磁性能降低。

[0053]

根据一些优选的实施方式,在步骤(1)中,所述羰基铁粉在真空干燥箱内真空干燥,干燥温度为25-40℃。

[0054]

根据一些优选的实施方式,在步骤(2)中,所述固化剂为2-乙基-4-甲基咪唑;

[0055]

所述稀释剂为邻苯二甲酸二丁酯;

[0056]

所述环氧树脂、固化剂、稀释剂比例10:1:2;

[0057]

所述搅拌为机械搅拌,搅拌时间为10-20min。

[0058]

根据一些优选的实施方式,在步骤(3)中,所述羰基铁粉的添加量与第一混合物的质量分数比为9:1。

[0059]

根据一些优选的实施方式,在步骤(3)中,所述羰基铁粉和偶联剂的质量分数比为100:(1-3),所述搅拌的时间为10-20min。

[0060]

根据一些优选的实施方式,在步骤(4)中,所述第二混合物的固化温度为100-110℃,固化时间为2-4h。

[0061]

本发明第二方面提供了一种高磁损耗的羰基铁粉吸波材料,所述高磁损耗的羰基铁粉吸波材料按照本发明第一方面所述的制备方法制备得到。

[0062]

实施例1

[0063]

(1)首先在四个容积为100ml的锆罐中分别放置50g粒径3μm的羰基铁粉(其sem图参见图1(a))、10ml的无水乙醇以及直径为12mm的锆球2个,直径为8mm的锆球10个以及直径为6mm的锆球30个;

[0064]

(2)将四个球磨罐固定于行星式球磨机上,转速为400r/min,每隔10min改变一次球磨旋转方向,正反转停顿间隔2min,球磨20小时后停止,取出羰基铁粉置于真空干燥箱在40℃环境下干燥,所得羰基铁粉呈片状化形状(参见图1(b)),不同于球磨前的球形(参见图1(a))。

[0065]

(3)将环氧树脂、固化剂和稀释剂共10g混合,用机械搅拌器搅拌20min,得到第一混合物;加入干燥的羰基铁粉90g和kh-550偶联剂1g,继续搅拌20min,得到第二混合物;

[0066]

(4)将第二混合物置于模具中,放入烘箱加热至100℃,保温固化4h,结束后冷却至室温,脱模即得所述高磁损耗的羰基铁粉吸波材料。

[0067]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其参数,结果请参见图2至4。对比图2a的线1及图3a的线1,介电常数实部略有上升,而对比图2a的线2及图3a的线2,介电常数虚部比球磨前降低,整体复介电常数在全频段范围内变化不大,表明球磨处理方式对羰基铁粉的复介电常数无明显的影响。对比图2b的线1及图3b的线1,球磨处理后,片状化的羰基铁粉在低频的磁导率实部升高,而对比图2b的线2及图3b的线2,磁导率虚部比球磨前显著增加,整体复磁导率在全频段范围内有明显的提升,表明经球磨处理后的片状化形貌对羰基铁粉的磁导率有明显的影响。磁损耗角正切是磁导率虚部与磁导率实部的比值,其值反映吸收材料的磁损耗能力,从图4可以看出,球磨后的羰基铁粉的磁损耗角正切值在1-18ghz频率范围内基本都明显高于球磨前的数值,表明通过该球磨方式制备了一种高磁损耗的羰基铁粉吸波材料。另外,本发明人还测定了所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0068]

实施例2

[0069]

(1)首先在四个容积为100ml的不锈钢罐中分别放置50g粒径3μm的羰基铁粉、10ml的无水乙醇以及直径为12mm的不锈钢球2个,直径为10mm的不锈钢球8个以及直径为5mm的不锈钢球50个;

[0070]

(2)将四个球磨罐固定于行星式球磨机上,转速为500r/min,每隔10min改变一次球磨旋转方向,正反转停顿间隔2min,球磨18小时后停止,取出羰基铁粉置于真空干燥箱在

40℃环境下干燥;

[0071]

(3)将环氧树脂、固化剂和稀释剂共10g混合,用机械搅拌器搅拌20min,得到第一混合物;加入干燥的羰基铁粉90g和kh-550偶联剂1g,继续搅拌20min,得到第二混合物;

[0072]

(4)将第二混合物置于模具中,放入烘箱加热至100℃,保温固化4h,结束后冷却至室温,脱模即得所述高磁损耗的羰基铁粉吸波材料。

[0073]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其电磁参数,得到所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0074]

实施例3

[0075]

(1)首先在四个容积为100ml的不锈钢罐中分别放置100g粒径3μm的羰基铁粉、20ml的无水乙醇以及直径为12mm的不锈钢球4个,直径为10mm的不锈钢球16个以及直径为5mm的不锈钢球100个;

[0076]

(2)将四个球磨罐固定于行星式球磨机上,转速为600r/min,每隔10min改变一次球磨旋转方向,正反转停顿间隔2min,球磨15小时后停止,取出羰基铁粉置于真空干燥箱在40℃环境下干燥;

[0077]

(3)将环氧树脂、固化剂和稀释剂共10g混合,用机械搅拌器搅拌20min,得到第一混合物;加入干燥的羰基铁粉90g和kh-550偶联剂1g,继续搅拌20min,得到第二混合物;

[0078]

(4)将第二混合物置于模具中,放入烘箱加热至105℃,保温固化4h,结束后冷却至室温,脱模即得所述高磁损耗的羰基铁粉吸波材料。

[0079]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其电磁参数,得到所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0080]

实施例4

[0081]

(1)首先在四个容积为100ml的锆罐中分别放置50g粒径3μm的羰基铁粉、20ml的无水乙醇以及直径为12mm的锆球2个,直径为8mm的锆球10个以及直径为6mm的锆球30个;

[0082]

(2)将四个球磨罐固定于行星式球磨机上,转速为400r/min,每隔10min改变一次球磨旋转方向,正反转停顿间隔2min,球磨30小时后停止,取出羰基铁粉置于真空干燥箱在40℃环境下干燥;

[0083]

(3)将环氧树脂、固化剂和稀释剂共10g混合,用机械搅拌器搅拌20min,得到第一混合物;加入干燥的羰基铁粉90g和kh-550偶联剂1g,继续搅拌20min,得到第二混合物;

[0084]

(4)将第二混合物置于模具中,放入烘箱加热至100℃,保温固化4h,结束后冷却至室温,脱模即得所述高磁损耗的羰基铁粉吸波材料。

[0085]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其电磁参数,得到所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0086]

实施例5

[0087]

(1)首先在四个容积为100ml的锆罐中分别放置150g粒径3μm的羰基铁粉、10ml的无水乙醇以及直径为12mm的锆球2个,直径为8mm的锆球10个以及直径为6mm的锆球30个;

[0088]

(2)将四个球磨罐固定于行星式球磨机上,转速为400r/min,每隔10min改变一次

球磨旋转方向,正反转停顿间隔2min,球磨20小时后停止,取出羰基铁粉置于真空干燥箱在40℃环境下干燥;

[0089]

(3)将环氧树脂、固化剂和稀释剂共10g混合,用机械搅拌器搅拌20min,得到第一混合物;加入干燥的羰基铁粉90g和kh-550偶联剂1g,继续搅拌20min,得到第二混合物;

[0090]

(4)将第二混合物置于模具中,放入烘箱加热至100℃,保温固化4h,结束后冷却至室温,脱模即得所述高磁损耗的羰基铁粉吸波材料。

[0091]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其电磁参数,得到所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0092]

实施例6

[0093]

本实施例6与实施例1基本相同,不同之处在于:在步骤(3)中,所用kh-550偶联剂质量为2g。

[0094]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其电磁参数,得到所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0095]

实施例7

[0096]

本实施例7与实施例1基本相同,不同之处在于:在步骤(3)中,所用偶联剂为kh-570。

[0097]

将本实施例制得的羰基铁粉吸波材料按标准机加成同轴试样,在1-18ghz范围内,通过矢量网格分析仪测定其电磁参数,得到所述试样在不同频率下的复介电常数ε

’

、ε”、磁导率μ

’

、μ”和磁损耗角正切tanε、tanμ,具体结果见表2。

[0098]

表1:各实施例使用的工艺条件

[0099][0100]

表2:各实施例与试样电磁参数

[0101]

[0102]

[0103][0104]

相比于硅烷偶联剂kh-570,kh-550的分散效果更好。在同等条件下,分别用两种偶联剂制备的整体块料加工了7件电磁测试件,分别测试了电磁参数,以3ghz下的磁损耗为例,采用kh-550制得的电磁材料7件的磁损耗数值整体离散性明显小于kh-570。具体结果见表3和图5。

[0105]

表3:3ghz下电磁材料的磁损耗

[0106]

项目1234567kh-5500.7330.720.7240.7390.7390.7050.724kh-5700.620.690.680.750.580.780.56

[0107]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让