一种双生物质制备富介孔分级多孔炭的制备方法与流程

2021-01-30 17:01:13|

2021-01-30 17:01:13| 287|

287| 起点商标网

起点商标网

[0001]

本发明属于固体废弃物处置气相污染物治理技术领域,具体涉及一种双生物质制备富介孔分级多孔炭的制备方法。

背景技术:

[0002]

挥发性有机物是一类在常温常压环境下具有高饱和蒸气压、低沸点、高反应活性等特征的常见的气相污染物,其来源广泛,性质活泼,部分对人体有极大损害。在能源转化及固体废弃物处理过程中排放的尾气中,通常可检测到数种挥发性有机物。

[0003]

吸附法是应用最为广泛的挥发性有机物处理方法之一。吸附法因其成本低廉,工艺简单等优势,一直广泛受到研究者的关注。传统的活性炭吸附剂存在孔道结构单一,吸附速率慢等劣势,分级多孔炭因其孔道结构多样化,孔容大等优势,能在保证较高吸附容量的前提下实现快速吸附。因此基于分级多孔炭的挥发性有机物处理技术近年来目前广泛应用于挥发性有机物的处理。

[0004]

目前制备分级多孔炭材料的主要方法有四种:模版物合成法;自模版法;微生物靶向降解法以及共热解法。上述方法已经成功应用于具有不同结构的分级多孔炭制备,但模版物合成法存在成本过高的问题,降低了制备方法的经济性;自模版法存在材料产率低的问题;微生物靶向降解法制备工艺相对复杂,材料制备周期相对较长;为了克服以上问题,共热解法近年来收到研究者的广泛关注,主要以生物质基以及非生物质基废弃物原料的混合物为主要原料,然而对于双生物质基废弃物原料制备的分级多孔炭制备的相关研究还鲜有报道。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供一种双生物质制备富介孔分级多孔炭的制备方法,该方法利用废弃蛋白胨和牛骨为原材料的富含介孔的分级多孔炭,制备过程检索,且对环境友好。

[0006]

本发明的目的通过如下的技术方案来实现:

[0007]

一种双生物质制备富介孔分级多孔炭的制备方法,包括以下步骤:

[0008]

(1)将蛋白胨与牛骨粉末按照质量比0.8:1~1.5:1的比例进行混合,充分研磨,混合均匀,混合后的粉末在惰性气氛下升温至400℃以上,碳化处理后获得炭前驱体;

[0009]

(2)将步骤(1)中获得的炭前驱体与钾盐按照质量比1:1.2~1:0.8的比例进行混合,充分研磨,混合均匀后,将混合物在惰性气氛下升温至700~900℃后,保持该温度条件活化1.5h~2h后,在惰性气氛下冷却,获得活化后的材料;

[0010]

(3)将步骤(2)中活化后的材料,置于浓度为2~3mol/l的足量的酸中静置12h以上,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7;将滤洗后的材料在100℃条件下保持24h以上后取出,获得富含介孔的分级多孔炭。

[0011]

为了在活化过程中制造更多介孔,钾盐选用碳酸钾。

[0012]

为了使两种原材料分布较为均匀,因此,将蛋白胨与牛骨粉末的质量设置比为1:1。

[0013]

为了保证制备的分级多孔炭同时具有较高的比表面积和较大的孔容,因此将炭前驱体与钾盐的质量比设置为1:1。

[0014]

为了保证前驱体表面性质更加均匀,要保证均匀的升温速率,因此将步骤(1)和(2)中的升温的速率均设置为10℃/min。

[0015]

为了使制备过程中惰性气氛保持温度,因此设置步骤(1)和(2)中所通惰性气体流量为100ml/min。

[0016]

为了保证活化剂和炭前驱体充分反应,需要充足的反应时间,因此,步骤(1)中的碳化处理的时间应为2h以上。

[0017]

本发明的有益效果如下:

[0018]

(1)本发明通过蛋白胨与牛骨物理混合的方法制备炭材料前驱体,免除了额外模版及其他材料的加入,活化过程简单,无需繁杂的预处理环节。

[0019]

(2)现有的分级多孔炭的总孔容在1cm3/g左右,且介孔孔容较小,本发明的制备方法获得分级多孔炭的总孔容能够达到2.4cm3/g,且介孔孔容也较大,并具有三级连续“微孔-介孔-大孔”结构,能够在保证较高吸附量的前提下实现对吸附质的快速吸附。

[0020]

(3)本发明原料选用废弃物作为原料,原料成本极低,在获得高品质分级多孔炭的同时实现了对部分有机固体废弃物的处理,成本低且对环境友好。

附图说明

[0021]

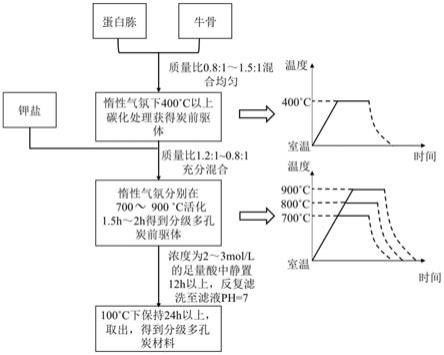

图1为实施例所制备分级多孔炭的制备路线图。

[0022]

图2为实施例1~6所制备分级多孔炭的77k条件下氮气吸脱附等温曲线图。

[0023]

图3为实施例1~6所制备分级多孔炭的孔径分布图。

[0024]

图4为实施例1、3、5所制备分级多孔炭在25℃条件下对苯的动态吸附穿透曲线图。

[0025]

图5为实施例2、4、6所制备分级多孔炭在25℃条件下对甲苯的动态吸附穿透曲线图。

[0026]

图6为实施例3所制备分级多孔炭在不同再生次数后的苯蒸汽吸附性能对比图。

[0027]

图7为实施例4所制备分级多孔炭在不同再生次数后的苯蒸汽吸附性能对比图。

具体实施方式

[0028]

下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

本发明的双生物质制备富介孔分级多孔炭的制备方法,以废弃蛋白胨和牛骨为原料,并将制备得到的分级多孔炭用于用于低浓度挥发性有机物吸附过程中的高效吸附剂。该分级多孔炭具有较高的比表面积,较大的孔容,丰富的介孔结构以及“微孔-介孔-大孔”三级结构,能在挥发性有机物的吸附过程中同时提供吸附位点和吸附质传输通道。具体的工作流程如图1所示。

[0030]

下述实施例均采用管式炉作为加热设备,n2作为加热气氛。同时,采用固定浓度挥发性有机物模型废气(苯或甲苯),其浓度分别为200ppm和400ppm,蒸汽流量为200ml/min。

蛋白胨采用市售商品,例如山东隆汇化工有限公司的产品;牛骨采用市场剩余废弃物。下述实施例中制备的分级多孔炭的前驱体记为pc/bc,活化温度x℃下制备的分级多孔炭记为pc/bc-x。

[0031]

实施例1

[0032]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0033]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到700℃,活化1.5h。然后在n2气氛下冷却至室温。

[0034]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-700。

[0035]

该分级多孔炭比表面积为1415m2/g,总孔容为0.91cm3/g,介孔孔容为0.48cm3/g。材料的平均孔径为2.98nm。

[0036]

取0.1g pc/bc-700置于自制吸附管内,材料上下用石英棉填充对其进行固定,通入浓度为200ppm,气流量为200ml/min的苯蒸汽,利用气相色谱测定吸附管出口蒸汽中的苯浓度,测定pc/bc-700对苯蒸汽的穿透曲线,在25℃条件下,pc/bc对苯蒸汽的吸附量为90.6mg/g。

[0037]

实施例2

[0038]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0039]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到700℃,活化1.5h。然后在n2气氛下冷却至室温。

[0040]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-700。

[0041]

该分级多孔炭比表面积为1415m2/g,总孔容为0.91cm3/g,介孔孔容为0.48cm3/g。材料的平均孔径为2.98nm。

[0042]

取0.1g pc/bc-700置于自制吸附管内,通入浓度为400ppm,气流量为200ml/min的甲苯蒸汽,利用气相色谱测定吸附管出口蒸汽中的苯浓度,测定pc/bc-700对甲苯蒸汽的穿透曲线,在25℃条件下,pc/bc-700对甲苯蒸汽的吸附量为393.2mg/g。

[0043]

实施例3

[0044]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0045]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到800℃,活化1.5h。然后在n2气氛下冷却至室温。

[0046]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足

量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-800。

[0047]

该分级多孔炭比表面积为2110m2/g,总孔容为2.26cm3/g,介孔孔容为1.38cm3/g。材料的平均孔径为4.28nm。

[0048]

取0.1g pc/bc-800置于自制吸附管内,通入浓度为200ppm,气流量为200ml/min的苯蒸汽,利用气相色谱测定吸附管出口蒸汽中的苯浓度,测定pc/bc-800对苯蒸汽的穿透曲线,在25℃条件下,pc/bc-800对苯蒸汽的吸附量为139.5mg/g。

[0049]

将吸附饱和后的分级多孔炭置于管式炉中,300℃条件下加热1h后取出,再次进行吸附,反复进行三次“吸附-再生”循环后,pc/bc-800对苯蒸汽的吸附量为127.2mg/g,为原始吸附量的91.2%。

[0050]

实施例4

[0051]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0052]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到800℃,活化1.5h。然后在n2气氛下冷却至室温。

[0053]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-800。

[0054]

该分级多孔炭比表面积为2110m2/g,总孔容为2.26cm3/g,介孔孔容为1.38cm3/g。材料的平均孔径为4.28nm。

[0055]

取0.1g pc/bc-800置于自制吸附管内,通入浓度为400ppm,气流量为200ml/min的甲苯蒸汽,利用气相色谱测定吸附管出口蒸汽中的甲苯浓度,测定pc/bc-800对甲苯蒸汽的穿透曲线,在25℃条件下,pc/bc对甲苯蒸汽的吸附量为440.7mg/g。

[0056]

将吸附饱和后的分级多孔炭置于管式炉中,300℃条件下加热1h后取出,再次进行吸附,反复进行三次“吸附-再生”循环后,pc/bc-800对甲苯蒸汽的吸附量为400.2mg/g,为原始吸附量的90.8%。

[0057]

实施例5

[0058]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0059]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到900℃,活化1.5h。然后在n2气氛下冷却至室温。

[0060]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-900。

[0061]

该分级多孔炭比表面积为1954m2/g,总孔容为2.45cm3/g,介孔孔容为1.47cm3/g。材料的平均孔径为5.02nm。

[0062]

取0.1g pc/bc-900置于自制吸附管内,通入浓度为200ppm,气流量为200ml/min的

苯蒸汽,利用气相色谱测定吸附管出口蒸汽中的苯浓度,测定pc/bc-900对苯蒸汽的穿透曲线,在25℃条件下,pc/bc-900对苯蒸汽的吸附量为127.1mg/g。

[0063]

实施例6

[0064]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0065]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到900℃,活化1.5h。然后在n2气氛下冷却至室温。

[0066]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-900。

[0067]

该材料比表面积为1954m2/g,总孔容为2.45cm3/g,介孔孔容为1.47cm3/g。材料的平均孔径为5.02nm。

[0068]

取0.1g pc/bc-900置于自制吸附管内,通入浓度为400ppm,气流量为200ml/min的甲苯蒸汽,利用气相色谱测定吸附管出口蒸汽中的甲苯浓度,测定pc/bc-900对甲苯蒸汽的穿透曲线,在25℃条件下,pc/bc-900对甲苯蒸汽的吸附量为399.3mg/g。

[0069]

实施例7

[0070]

(1)称取8g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0071]

(2)称取5g前驱体,与5g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到800℃,活化2h。然后在n2气氛下冷却至室温。

[0072]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-800。

[0073]

该分级多孔炭比表面积为2071m2/g,总孔容为2.28cm3/g,介孔孔容为1.32cm3/g。材料的平均孔径为4.33nm。

[0074]

实施例8

[0075]

(1)称取15g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0076]

(2)称取5g前驱体,与4g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到900℃,活化1.5h。然后在n2气氛下冷却至室温。

[0077]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置24h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-900。

[0078]

该分级多孔炭比表面积为2006m2/g,总孔容为2.16cm3/g,介孔孔容为1.19cm3/g。材料的平均孔径为4.07nm。

[0079]

实施例9

[0080]

(1)称取10g蛋白胨与10g牛骨,置于研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下400℃碳化处理2h,控制升温速率10℃/min,获得分级多孔炭的前驱体pc/bc。

[0081]

(2)称取5g前驱体,与6g k2co3在研钵中充分研磨混合,将混合均匀的粉末置于管式炉中,n2气氛下升温到800℃,活化1.5h。然后在n2气氛下冷却至室温。

[0082]

(3)将获得的材料置于浓度为2mol/l的足量硝酸中静置12h,静置后的材料利用足量去离子水反复冲洗,抽滤,直至滤液ph=7。将滤洗后的材料置于烘箱中,105℃条件下保持24h后取出,获得富含介孔的分级多孔炭pc/bc-800。

[0083]

该分级多孔炭比表面积为2216m2/g,总孔容为2.36cm3/g,介孔孔容为1.34cm3/g。材料的平均孔径为4.31nm。

[0084]

图2为实施例1~6所制备分级多孔炭的77k条件下氮气吸脱附等温曲线图,从图上可以看出,在相对压力极低的工况下,分级多孔炭吸附容量急速上升,说明有大量微孔存在;随着相对压力继续升高,分级多孔炭的吸附容量继续上升,且在相对压力大于0.4时,吸脱附曲线间存在回滞环,说明分级多孔炭内有大量介孔存在;相对压力大于0.9时,吸附容量仍快速上升,说明分级多孔炭内有大孔存在,从而证明分级多孔炭中具有三级连续“微孔-介孔-大孔”结构。

[0085]

图3为实施例1~6所制备分级多孔炭的孔径分布图,也能反映出分级多孔炭有大量的介孔存在。

[0086]

图4为实施例1、3、5所制备分级多孔炭在25℃条件下对苯的动态吸附穿透曲线图,图5为实施例2、4、6所制备分级多孔炭在25℃条件下对甲苯的动态吸附穿透曲线图,从这两个图中可以看出,分级多孔炭对苯和甲苯蒸汽有较好的吸附性能,且穿透过程极快,说明分级多孔炭对苯和甲苯蒸汽有较好的传质性能,能够实现对两种蒸汽的快速吸附。

[0087]

图6为实施例3所制备分级多孔炭在不同再生次数后的苯蒸汽吸附性能对比,图7为实施例4所制备分级多孔炭在不同再生次数后的甲苯蒸汽吸附性能对比,从这两个图可以看出分级多孔炭在再生三次后仍能保持较高的吸附容量,说明分级多孔炭具有较好的再生性能。

[0088]

本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让