一种用于D4液体原材料的汽化装置及方法与流程

2021-01-30 17:01:03|

2021-01-30 17:01:03| 338|

338| 起点商标网

起点商标网

一种用于d4液体原材料的汽化装置及方法

技术领域

[0001]

本申请涉及光纤预制棒ovd沉积工艺生产设备技术领域,特别涉及一种用于d4液体原材料的汽化装置及方法。

背景技术:

[0002]

八甲基环四硅氧烷(d4)常温下为一种液体(熔点17-18℃),近年来被广泛用作光纤预制棒ovd沉积工艺的原料。基于d4的光纤预制棒ovd沉积工艺过程为:外围供料单元将d4液体输送到汽化装置,通过加热汽化为高温的d4蒸汽,然后输送到喷灯处,在氢-氧焰或烷烃-氧焰的高温条件下发生化学反应,生成微小的二氧化硅颗粒,不断地附着在靶棒上形成一定密度、外形均匀的疏松体。相对于传统的四氯化硅原料,d4不含卤素元素,沉积过程中时不产生酸性的卤化氢气体,降低了配套的废气处理成本。

[0003]

基于d4的光纤预制棒ovd沉积工艺中,d4的汽化过程是很重要的环节,有一定的技术难度。体现在以下两个方面:

[0004]

1.上游化工厂供应的d4原材料纯度问题;化工厂提供的d4原材料纯度一般不高于99.5%,杂质主要是≥40ppm的水和高沸点的杂质(如d3、d5等)。水的存在,会促进d4在汽化过程中分子环断裂,形成大分子的链状聚合物,即产生“凝胶”现象,直接导致ovd沉积工艺沉积过程的中断,降低了良品率。

[0005]

而高沸点杂质是以液体小颗粒的形式混入d4蒸汽,不能完全燃烧分解,直接附着在光纤预制棒疏松体上,最终在光纤预制棒内部形成肉眼可见的白色颗粒物缺陷,降低了良品率。这两方面由于d4原材料纯度因素降低光纤预制棒的良品率问题。

[0006]

2.d4本身的物理化学特征;d4常压下沸点为175℃,属于高沸点液体。光纤预制棒ovd沉积工艺单个喷灯需要的d4流量较大,可达100g/min,并且要求流量均匀和稳定。现有的常规汽化方法,如鼓泡法、煮沸蒸发法,不能实现d4这种高沸点液体,大流量蒸汽输出的需求。

[0007]

汽化装置是基于d4原材料的光纤预制棒ovd沉积设备的关键部件,相关技术中也有采用将加热的容器或者毛细管浸润于高温导热油脂内部,但导热油脂存在热胀冷缩的效应,难免会产生泄漏,存在污染风险、安全风险,并且提高了维护难度。

技术实现要素:

[0008]

本申请实施例提供一种用于d4液体原材料的汽化装置及方法,以解决相关技术中d4液体原材料含水量和高沸点杂质含量高,导致d4液体原材料纯度低,进而降低光纤预制棒的良品率问题。

[0009]

本申请实施例第一方面提供了一种用于d4液体原材料的汽化装置,所述汽化装置包括沿所述d4液体流动方向依次连接的吸附所述d4液体内水分的液体供料装置、将所述d4液体雾化成雾滴的雾化器、将雾化成雾滴的d4液体蒸发成d4蒸汽的蒸发器以及输送d4蒸汽并收集d4蒸汽中高沸点杂质的蒸汽管道,所述雾化器还连接有高纯载气装置。

[0010]

在一些实施例中:所述液体供料装置包括分子筛过滤器,所述分子筛过滤器包括分子筛吸附塔和过滤器,所述分子筛吸附塔的出口与所述过滤器的入口连接,所述分子筛吸附塔内填充有用于吸附所述d4液体水分的分子筛颗粒;所述过滤器用于过滤d4液体中分子筛颗粒的杂质。

[0011]

在一些实施例中:所述分子筛吸附塔内还设有金属滤网,所述金属滤网用于初级过滤d4液体中分子筛颗粒的杂质;所述过滤器包括滤壳和位于滤壳内的精密滤芯,所述精密滤芯由外向内设有多层,多层所述精密滤芯的过滤孔径逐渐缩小,所述分子筛吸附塔和过滤器的外壁均包覆有加热保温装置。

[0012]

在一些实施例中:所述液体供料装置还包括压力测量装置和含水量监测装置,所述压力测量装置和含水量监测装置均位于所述分子筛过滤器的上游和下游,所述分子筛过滤器与所述雾化器之间依次串联设有液体质量流量计和第一启闭阀门。

[0013]

在一些实施例中:所述压力测量装置包括设置在所述分子筛吸附塔入口侧的第一压力表、设置在所述过滤器入口侧的第二压力表和设置在所述过滤器出口侧的第三压力表;

[0014]

所述含水量监测装置包括设置在所述分子筛吸附塔入口侧的第一水分测量仪和设置在所述过滤器出口侧的第二水分测量仪。

[0015]

在一些实施例中:所述雾化器包括液相管道、气相管道和雾化管道,所述液相管道和气相管道均与所述雾化管道连通,所述液相管道的入口端与所述液体供料装置连接,所述气相管道的入口端与所述高纯载气装置连接,所述雾化管道出口端与所述蒸发器连接,所述高纯载气装置包括沿气体流动方向依次串联连接的减压阀、气体质量流量计和第二启闭阀门;

[0016]

所述液相管道的出口端的外径小于所述雾化管道的内径,所述液相管道的出口端伸入所述雾化管道内,且所述液相管道的出口端与所述雾化管道之间形成环形载气通道,所述气相管道与所述雾化管道垂直连接,且所述气相管道与环形载气通道连通。

[0017]

在一些实施例中:所述蒸发器包括螺旋盘管和电加热器,所述螺旋盘管和电加热器均嵌设在铸铝锭内部,所述铸铝锭内部还设有测量所述螺旋盘管温度的第一温度传感器;

[0018]

所述铸铝锭的外表面还设有检测所述铸铝锭外部温度的第二温度传感器,所述铸铝锭的外部包覆有钢外壳,所述钢外壳与铸铝锭之间设有保温棉层。

[0019]

在一些实施例中:所述螺旋盘管包括相互连通的上游螺旋盘管和下游螺旋盘管,所述电加热器包括第一电加热器和第二电加热器,所述第一电加热器用于加热所述上游螺旋盘管,所述第二电加热器用于加热所述下游螺旋盘管,所述第一温度传感器设有两个,两个所述第一温度传感器分别测量所述上游螺旋盘管和下游螺旋盘管的温度。

[0020]

在一些实施例中:所述蒸汽管道包括相互连通的蒸汽输入管道、蒸汽输出管道和杂质收集管道,所述杂质收集管道位于所述蒸汽输出管道的底部且呈竖直方向设置,所述杂质收集管道的底部设有封闭其底部端口的堵头;所述蒸汽输出管道的出口连接有喷灯,所述蒸汽输出管道上靠近喷灯的位置设有第三温度传感器;

[0021]

所述蒸汽输出管道的轴线与所述杂质收集管道的轴线共线,所述蒸汽输入管道与所述蒸汽输出管道或杂质收集管道垂直连接,所述蒸汽输入管道、蒸汽输出管道和杂质收

集管道的外部包裹有加热带和保温层。

[0022]

本申请实施例第二方面提供了一种用于d4液体原材料的汽化方法,该方法使用上述任一项实施例所述的用于d4液体原材料的汽化装置,所述方法包括以下步骤:

[0023]

液体供料装置以设定压力输送d4液体,液体供料装置的分子筛过滤器吸附d4液体内的水分后,以稳定的流量输入雾化器的液相管道;

[0024]

高纯载气装置以设定流量向雾化器的气相管道输入高纯载气,所述高纯载气和d4液体在雾化器的雾化管道内将所述d4液体雾化成雾滴;

[0025]

雾化成雾滴的d4液体进入蒸发器,蒸发器将雾化成雾滴的d4液体蒸发成d4蒸汽;

[0026]

d4蒸汽流进蒸汽管道的蒸汽输入管道后进入蒸汽输出管道,在蒸汽输出管道内d4蒸汽中的高沸点杂质在重力作用下落入杂质收集管道内,由蒸汽输出管道排出的d4蒸汽从喷灯射出后参与化学气相沉积反应。

[0027]

本申请提供的技术方案带来的有益效果包括:

[0028]

本申请实施例提供了一种用于d4液体原材料的汽化装置及方法,由于本申请的d4液体原材料的汽化装置沿d4液体流动方向依次连接有吸附d4液体内水分的液体供料装置、将d4液体雾化成雾滴的雾化器、将雾化后的d4液体蒸发成d4蒸汽的蒸发器以及输送d4蒸汽并收集d4蒸汽中高沸点杂质的蒸汽管道,雾化器还连接有高纯载气装置。

[0029]

因此,本申请的汽化装置在对d4液体进行汽化处理过程中首先通过液体供料装置对d4液体内的水分进行吸附,d4液体内的水分由40ppm降到5ppm以下,可以显著减少d4液体的水分含量,避免了d4液体在汽化过程中分子环断裂。然后d4液体进入雾化器后,在高纯载气装置的共同作用下,雾化器将d4液体雾化成雾滴以便于下一步进入蒸发器的蒸发效率。接下来雾化成雾滴d4液体进入蒸发器,蒸发器通过加热将雾化成雾滴d4液体进行高温闪蒸发生汽化形成d4蒸汽。最后d4蒸汽进入到蒸汽管道,在蒸汽管道内d4蒸汽垂直上升流动,位于d4蒸汽内的高沸点杂质受到自身重力作用而下落与d4蒸汽分离,确保得到高纯度的d4蒸汽,提高了光纤预制棒的良品率。

附图说明

[0030]

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

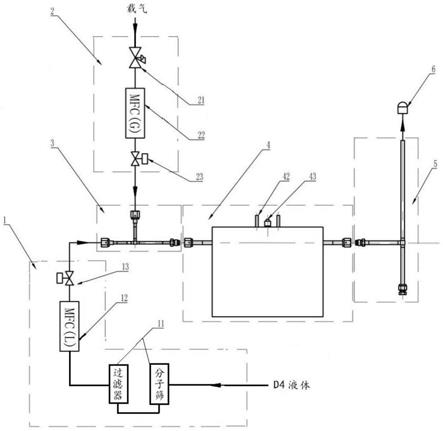

图1为本申请实施例的汽化装置的结构示意图;

[0032]

图2为本申请实施例的分子筛过滤器的结构示意图;

[0033]

图3为本申请实施例的雾化器的结构示意图;

[0034]

图4为图3中沿a-a方向的断面图;

[0035]

图5和图6为本申请实施例的蒸发器的结构示意图;

[0036]

图7为本申请实施例的蒸汽管道的结构示意图。

[0037]

附图标记:

[0038]

1、液体供料装置;11、分子筛过滤器;11a、分子筛吸附塔;11a1、分子筛颗粒;11a2、金属滤网;11a3、第一水分测量仪;11a4、第一压力表;11a5、排气阀门;11a6、排渣阀门;11b、

过滤器;11b1、精密滤芯;11b2、滤壳;11b3、第二压力表;11b4、第三压力表;11b5、第二水分测量仪;12、液体质量流量计;13、第一启闭阀门;

[0039]

2、高纯载气装置;21、减压阀;22、气体质量流量计;23、第二启闭阀门;

[0040]

3、雾化器;31、液相管道;32、气相管道;33、雾化管道;34、环形载气通道;

[0041]

4、蒸发器;41、螺旋盘管;41a、上游螺旋盘管;41b、下游螺旋盘管;42、电加热器;42a、第一电加热器;42b、第二电加热器;43、第一温度传感器;44、铸铝锭;45、保温棉层;46、钢外壳;47、第二温度传感器;

[0042]

5、蒸汽管道;51、堵头;52、加热带;53、保温层;54、第三温度传感器;55、蒸汽输入管道;56、蒸汽输出管道;57、杂质收集管道;6、喷灯。

具体实施方式

[0043]

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0044]

本申请实施例提供了一种用于d4液体原材料的汽化装置及方法,其能解决相关技术中d4液体原材料含水量和高沸点杂质含量高,导致d4液体原材料纯度低,进而降低光纤预制棒的良品率问题。

[0045]

参见图1所示,本申请实施例第一方面提供了一种用于d4液体原材料的汽化装置,该汽化装置包括沿d4液体流动方向依次连接的吸附d4液体内水分的液体供料装置1、将d4液体雾化成雾滴的雾化器3、将雾化成雾滴的d4液体蒸发成d4蒸汽的蒸发器4以及输送d4蒸汽并收集d4蒸汽中高沸点杂质的蒸汽管道5,其中,雾化器3还连接有高纯载气装置2。

[0046]

本申请的汽化装置的液体供料装置1是d4液体的来源,液体供料装置1可以是是储罐气压输送的方式,也可以用泵输送的方式,最终输出稳定压力的d4液体,d4液体的压力设定为1.5bar-4.0bar,压力脉动≤

±

1%。高纯载气装置2为载气的来源,载气使用5n纯度以上的惰性气体,如高纯氮气、高纯氩气或高纯氦气。

[0047]

在对d4液体进行汽化处理过程中首先通过液体供料装置1对d4液体内的水分进行吸附,将含有40ppm以上水分的d4液体降到5ppm以下,可以显著减少d4液体的水分含量,避免了d4液体在汽化过程中分子环断裂。然后d4液体进入雾化器3后,在高纯载气装置2的共同作用下,雾化器3将d4液体雾化成雾滴以便于下一步进入蒸发器4的蒸发效率。

[0048]

接下来雾化成雾滴d4液体进入蒸发器4,蒸发器4通过加热将雾化成雾滴d4液体进行高温闪蒸发生汽化形成d4蒸汽。最后d4蒸汽进入到蒸汽管道5,在蒸汽管道5内d4蒸汽垂直上升流动,位于d4蒸汽内的高沸点杂质受到自身重力作用而下落并与d4蒸汽分离,确保输出高纯度的d4蒸汽参与化学气相沉积反应,提高了光纤预制棒的良品率。

[0049]

在一些可选实施例中:参见图1和图2所示,本申请实施例提供了一种用于d4液体原材料的汽化装置,该汽化装置的液体供料装置1包括分子筛过滤器11,分子筛过滤器11包括分子筛吸附塔11a和过滤器11b,分子筛吸附塔11a的出口与过滤器11b的入口之间通过管道连接。

[0050]

在分子筛吸附塔11a内填充有用于吸附d4液体水分的分子筛颗粒11a1,利用分子

筛颗粒11a1的亲水性吸附d4液体的水分,降低d4液体的含水量,本实施例的分子筛颗粒11a1优选为3a分子筛颗粒。在分子筛吸附塔11a内还设有金属滤网11a2,金属滤网11a2位于分子筛吸附塔11a底部的出口处,金属滤网11a2用于初级过滤d4液体中分子筛颗粒11a1的杂质和粉尘。分子筛吸附塔11a内的分子筛颗粒11a1根据使用程度定期更换,在更换分子筛颗粒11a1时将分子筛吸附塔11a内的金属滤网11a2拆卸下来进行超声波清洗。

[0051]

过滤器11b包括滤壳11b2和位于滤壳11b2内的精密滤芯11b1,该过滤器11b用于进一步过滤d4液体中分子筛颗粒11a1的杂质。精密滤芯11b1由外向内设有多层,多层精密滤芯11b1的过滤孔径逐渐缩小过滤精度逐级上升,位于最内层的精密滤芯11b1的孔径≤0.2μm,满足光纤预制棒ovd沉积工艺对d4液体的洁净度要求。

[0052]

在分子筛吸附塔11a和过滤器11b的外壁均包覆有加热保温装置,该加热保温装置对分子筛吸附塔11a和过滤器11b进行加热和保温处理,确保分子筛吸附塔11a和过滤器11b内的d4液体的温度保持在25-40摄氏度。

[0053]

在一些可选实施例中:参见图1和图2所示,本申请实施例提供了一种用于d4液体原材料的汽化装置,该汽化装置的液体供料装置1还包括压力测量装置和含水量监测装置,压力测量装置和含水量监测装置均位于分子筛过滤器11的上游和下游。压力测量装置和含水量监测装置用于分别测量分子筛过滤器11的上游和下游的d4液体压力和d4液体的含水量。

[0054]

具体的,压力测量装置包括设置在分子筛吸附塔11a入口侧的第一压力表11a4、设置在所述过滤器11b入口侧的第二压力表11b3和设置在过滤器11b出口侧的第三压力表11b4。第一压力表11a4、第二压力表11b3和第三压力表11b4用于测量和显示不同部位d4液体的压力值,用于预测和计算精密滤芯11b1的寿命。

[0055]

当精密滤芯11b1堵塞时第一压力表11a4和第二压力表11b3的数值大于设定压力值,第三压力表11b4的数值小于设定压力值;当精密滤芯11b1破损时第一压力表11a4和第二压力表11b3的数值小于设定压力值,第三压力表11b4的数值大于设定压力值,作业人员能够根据压力值的变化判断精密滤芯11b1的是否需要更换。

[0056]

含水量监测装置包括设置在分子筛吸附塔11a入口侧的第一水分测量仪11a3和设置在过滤器11b出口侧的第二水分测量仪11b5。位于分子筛吸附塔11a入口侧的第一水分测量仪11a3用于检测位于分子筛吸附塔11a入口侧的d4液体的水分含量;位于过滤器11b出口侧的第二水分测量仪11b5用于检测位于分子筛吸附塔11a出口侧的d4液体的水分含量。

[0057]

第一水分测量仪11a3和第二水分测量仪11b5在分子筛吸附塔11a的入口侧和出口侧所检测d4液体水分含量的数值可以判断分子筛吸附塔11a内的分子筛颗粒11a1是否需要更换。当第一水分测量仪11a3检测到d4液体水分含量与第二水分测量仪11b5检测到d4液体水分含量的差值大于设定范围,且第二水分测量仪11b5检测到d4液体水分含量大于设定值时则需要更换分子筛吸附塔11a内的分子筛颗粒11a1。

[0058]

在分子筛吸附塔11a的顶部设有排气阀门11a5,在分子筛吸附塔11a与过滤器11b之间的管道上设有排渣阀门11a6。其中排气阀门11a5用于在更换分子筛颗粒11a1时通入d4液体后排出分子筛吸附塔11a内的空气。排渣阀门11a6用于在更换分子筛颗粒11a1时通入d4液体后排出分子筛吸附塔11a内分子筛颗粒11a1的杂质和粉尘,避免过多的杂质和粉尘进入过滤器11b内,提高过滤器11b的使用寿命。

[0059]

在分子筛过滤器11与雾化器3之间依次串联设有液体质量流量计12和第一启闭阀门13,液体质量流量计12用于测量d4液体的流量数据,第一启闭阀门13用于调节d4液体的流量,实现对d4液体的流量自动化检测和控制。

[0060]

在一些可选实施例中:参见图1、图3和图4所示,本申请实施例第一方面提供了一种用于d4液体原材料的汽化装置,该汽化装置的雾化器3包括液相管道31、气相管道32和雾化管道33,液相管道31和气相管道32均与雾化管道33连通。液相管道31的入口端与液体供料装置1的第一启闭阀门13密封连接,气相管道32的入口端与高纯载气装置2的第二启闭阀门23密封连接,雾化管道33出口端与蒸发器4连接。

[0061]

液相管道31的出口端的外径小于雾化管道33的内径,液相管道31的出口端伸入雾化管道33内,且液相管道31的出口端与雾化管道33之间形成环形载气通道34,气相管道32与雾化管道33垂直连接,且气相管道32与环形载气通道34连通。

[0062]

雾化器3的外形为“t”字形结构,液相管道31的出口端伸入雾化管道33内且与雾化管道33同轴心,液相管道31的出口端与雾化管道33之间形成环形载气通道34,环形载气通道34用于流通高纯载气装置2提供的载气。环形载气通道34的缝隙为0.2mm-0.7mm,液相管道31的内径为1.8mm-2.4mm,在雾化管道33内随着载气流速的升高引起气压的下降,d4液体由于表面张力扩散成雾状的微小液滴。

[0063]

在一些可选实施例中:参见图1所示,本申请实施例提供了一种用于d4液体原材料的汽化装置,该汽化装置的高纯载气装置2包括沿气体流动方向依次串联连接的减压阀21、气体质量流量计22和第二启闭阀门23。减压阀21用于调节载气的流量,气体质量流量计22用于测量载气的流量,第二启闭阀门23用于开启和关闭高纯载气装置2与雾化器3之间的通道。

[0064]

在一些可选实施例中:参见图1和图5所示,本申请实施例提供了一种用于d4液体原材料的汽化装置,该汽化装置的蒸发器4包括螺旋盘管41和电加热器42,螺旋盘管41和电加热器42均嵌设在铸铝锭44内部,在铸铝锭44内部还设有测量螺旋盘管41温度的第一温度传感器43。

[0065]

本实施例将螺旋盘管41、电加热器42、第一温度传感器43集成在立方体的铸铝锭44内部。铸铝锭44为良好的导热材料,电加热器42通电产生热效应,在铸铝锭44内部形成均匀而稳定的温度场,由雾化器3进入蒸发器4的雾状小液滴,由于高温闪蒸,发生汽化,形成高温d4蒸汽。蒸发器4的加热温度在d4液体沸点以上15℃-45℃,即190℃-220℃之间。

[0066]

在铸铝锭44的外表面还设有检测铸铝锭44外部温度的第二温度传感器47,第一温度传感器43和第二温度传感器47均优选为k型热电偶,第一温度传感器43实时采集温度信号,通过pid闭环控制或者其他改进型控制算法,保证螺旋盘管41温度偏差<

±

0.5℃。第二温度传感器47在铸铝锭外表面,当反馈温度≥240℃时,黄色预警,提示工作人员检查蒸发器4状态;当反馈温度≥250℃时,红色预警,切断蒸发器4的加热。

[0067]

为了提高铸铝锭44的保温性能,降低铸铝锭44的热损失,在铸铝锭44的外部包覆有钢外壳46,在钢外壳46与铸铝锭44之间设有保温棉层45。

[0068]

螺旋盘管41的材质为外直径6mm到10mm的316l的不锈钢管,螺旋线直径为60mm-120mm,螺距10mm-25mm,螺旋盘管41的入口和出口均在铸铝锭44的上部,且方向共线或者平行。

[0069]

电加热器42的功率p(w)与蒸发器4的设计蒸发流量q(g/min)正相关,且与d4液体的比热容、汽化热相关,可参照p=kq设计,k值可取15-25。典型的,q取100g/min,p取1900w。

[0070]

在一些可选实施例中:参见图1和图6所示,本申请实施例提供了一种用于d4液体原材料的汽化装置,该汽化装置的蒸发器4的螺旋盘管41包括相互连通的上游螺旋盘管41a和下游螺旋盘管42b,电加热器42包括第一电加热器42a和第二电加热器42b,第一电加热器42a用于加热上游螺旋盘管41a,第二电加热器42b用于加热下游螺旋盘管41b。

[0071]

下游螺旋盘管41b的温度大于上游螺旋盘管41a的温度,且下游螺旋盘管41b与上游螺旋盘管41a的温度差为2-5摄氏度。由于下游螺旋盘管41b温度略高于上游螺旋盘管41a的温度,可以抑制因为蒸发器4各种扰动因素引起的上游螺旋盘管41a和下游螺旋盘管42b内部d4蒸汽液化,可得到流量更稳定的d4蒸汽,从而进一步直接提高了光纤预制棒疏松体的均匀性。

[0072]

第一温度传感器42设有两个,两个第一温度传感器42分别测量上游螺旋盘管41a和下游螺旋盘管41b的温度。通过两个第一温度传感器42能够读取上游螺旋盘管41a和下游螺旋盘管41b的温度信息,确保下游螺旋盘管41b的温度大于上游螺旋盘管41a的温度,且下游螺旋盘管41b与上游螺旋盘管41a的温度差为2-5摄氏度。

[0073]

在一些可选实施例中:参见图1和图6所示,本申请实施例提供了一种用于d4液体原材料的汽化装置,该汽化装置的蒸汽管道5包括相互连通的蒸汽输入管道55、蒸汽输出管道56和杂质收集管道57,杂质收集管道57位于蒸汽输出管道56的底部且呈竖直方向设置,在杂质收集管道57的底部设有封闭其底部端口的堵头51。

[0074]

蒸汽管道5的外形呈“t”字形结构,蒸汽输入管道55的入口与蒸发器4连接,蒸汽输出管道56的出口与喷灯6连接,杂质收集管道57的底部端口用堵头51封堵。杂质收集管道57设置在重力方向的最低点,杂质收集管道57的体积≥30ml,作为高沸点杂质的收集腔。

[0075]

蒸汽输出管道56的轴线与杂质收集管道57的轴线共线,蒸汽输入管道55与蒸汽输出管道56或杂质收集管道57垂直连接。在蒸汽管道内d4蒸汽在蒸汽输出管道56内垂直上升流动,位于d4蒸汽内的高沸点杂质受到自身重力作用而下落至杂质收集管道57与d4蒸汽分离,确保得到高纯度的d4蒸汽。

[0076]

在蒸汽输入管道55、蒸汽输出管道56和杂质收集管道57的外部包裹有加热带52和保温层54。在蒸汽输出管道56的出口连接有喷灯6,蒸汽输出管道56上靠近喷灯6的位置设有第三温度传感器53。第三温度传感器53通过通pid闭环控制或者其他改进型控制算法,设置加热温度大于蒸发器4设定温度以上10℃-20℃,即200-230℃,且温度偏差<

±

1℃。

[0077]

一个蒸发器4可以对应n(n≥2)个喷灯6,对应的蒸汽管道5可以扩展成一个蒸汽输入管道55、n个蒸汽输出管道56和n个杂质收集管道57的结构。

[0078]

参见图1所示,本申请实施例第二方面提供了一种用于d4液体原材料的汽化方法,该方法使用上述任一项实施例所述的用于d4液体原材料的汽化装置,该方法包括以下步骤:

[0079]

步骤1、液体供料装置1以1.5bar-4.0bar平稳压力输送d4液体,液体供料装置1的分子筛过滤器11吸附d4液体内的水分,将d4液体内的水分含量由40ppm的水分降低到5ppm以下;通过液体质量流量计12和第一启闭阀门13以稳定的流量输入雾化器3的液相管道31。

[0080]

步骤2、高纯载气装置2通过减压阀21、气体质量流量计22和第二启闭阀门23以某

一稳定流量值向雾化器3的气相管道32内输入高纯载气,高速流动的高纯载气和d4液体在雾化器3的雾化管道33内形成的压力骤降促进d4液体雾化成雾滴。

[0081]

步骤3、雾化成雾滴的d4液体进入蒸发器4,在蒸发器4内,蒸发器4将雾化成雾滴的d4液体连续平稳的闪蒸,将d4液体蒸发成190℃-220℃的d4蒸汽。

[0082]

步骤4、d4蒸汽流进蒸汽管道5的蒸汽输入管道55后进入蒸汽输出管道56,在蒸汽输出管道56内d4蒸汽中的高沸点杂质在重力作用下落入杂质收集管道57内,由蒸汽输出管道56排出的d4蒸汽从喷灯6射出后参与化学气相沉积反应,而高沸点杂质则因重力,不断的积累在杂质收集管道57内,在设备待机状态间歇,由生产维护人员定期清除。

[0083]

工作原理

[0084]

本申请实施例提供了一种用于d4液体原材料的汽化装置及方法,由于本申请的d4液体原材料的汽化装置沿d4液体流动方向依次连接有吸附d4液体内水分的液体供料装置1、将d4液体雾化成雾滴的雾化器3、将雾化后的d4液体蒸发成d4蒸汽的蒸发器4以及输送d4蒸汽并收集d4蒸汽中高沸点杂质的蒸汽管道5,雾化器3还连接有高纯载气装置2。

[0085]

本申请的汽化装置在对d4液体进行汽化处理过程中首先通过液体供料装置1对d4液体内的水分进行吸附,d4液体内的水分由40ppm降到5ppm以下,可以显著减少d4液体的水分含量,避免了d4液体在汽化过程中分子环断裂。

[0086]

然后d4液体进入雾化器3后,在高纯载气装置2的共同作用下,雾化器3将d4液体雾化成雾滴以便于提高下一步进入蒸发器4的蒸发效率。

[0087]

接下来雾化成雾滴d4液体进入蒸发器4,蒸发器4通过加热将雾化成雾滴d4液体进行高温闪蒸发生汽化形成d4蒸汽。

[0088]

最后d4蒸汽进入到蒸汽管道5,在蒸汽管道5内d4蒸汽垂直上升流动,位于d4蒸汽内的高沸点杂质受到自身重力作用而下落与d4蒸汽分离,确保得到高纯度的d4蒸汽,提高了光纤预制棒的良品率。

[0089]

在本申请的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

[0090]

需要说明的是,在本申请中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0091]

以上所述仅是本申请的具体实施方式,使本领域技术人员能够理解或实现本申请。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的

一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让