一种镍铁焙烧回转窑用浇注料及其制造方法与流程

2021-01-30 17:01:53|

2021-01-30 17:01:53| 310|

310| 起点商标网

起点商标网

[0001]

本发明涉及耐火材料制备领域,具体涉及一种低成本的镍铁焙烧回转窑用浇注料及其制备方法。

背景技术:

[0002]

镍铁合金生产工艺大部分由两个步骤组成,第一步是使用回转窑对红土镍矿原料1000-1200℃预烧结,第二步再进入矿热炉烧成成品。即,回转窑是利用红土镍矿进行镍铁冶炼的重要设备,在生产运行过程中,回转窑需要不断旋转并持续处于高温加热状态,因此回转窑用浇注料的磨损较大,经常要停窑进行浇注料的修补,不仅会造成成本的提高,而且会极大的降低生产效率。

[0003]

为了解决现有技术存在的上述缺陷,本发明提供一种低成本的、实际使用效果优良的耐火浇注料。

技术实现要素:

[0004]

本发明的目的解决现有回转窑用浇注料的磨损较大造成的成本高的问题,而提供了一种低成本的镍铁焙烧回转窑用浇注料。

[0005]

本发明的另一个目的是提供上述镍铁焙烧回转窑用浇注料的制造方法。

[0006]

本发明是通过以下技术方案实现的:一种镍铁焙烧回转窑用浇注料,包括下列重量份的各组分:焦宝石45-60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

除尘灰5-10氧化铝微粉30-40

ꢀꢀꢀꢀꢀꢀ

二氧化硅微粉3-6纯铝酸钙水泥3-7

ꢀꢀꢀꢀꢀꢀ

减水剂0.1-0.3缓凝剂0-0.1。

[0007]

进一步地,所述的焦宝石由下列总量分的不同粒径的焦宝石微粉组成:粒径为0-1mm的焦宝石微粉11-16%,粒径为1-3mm的焦宝石微粉25-30%,粒径为3-5mm的焦宝石微粉25-30%,粒径为5-10mm的焦宝石微粉27-32%。

[0008]

所述焦宝石的三氧化二铝的质量百分比为42-47%。

[0009]

所述的除尘灰为焦宝石骨料在窑炉破碎生产中收集的粒径<1mm的除尘灰。

[0010]

所述氧化铝微粉的三氧化二铝的质量百分比为>98%,粒径≤1.5μm。

[0011]

所述的二氧化硅微粉的二氧化硅的质量百分比为>99%,粒径≤2μm。

[0012]

所述的纯铝酸钙水泥的三氧化二铝的质量百分比为>75%,粒径≤0.045mm。

[0013]

更进一步地,本发明还公开了上述镍铁焙烧回转窑用浇注料的制备方法,步骤为:(1)将焦宝石块料经过破碎、过筛,收集粒径0-10mm的焦宝石微粉;(2)将焦宝石窑炉生产中布袋除尘器收集的除尘灰进行过筛,收集1mm以下的除尘灰;(3)分别称取相应重量份的各组分,混合均匀即可。

[0014]

本发明使用的主要原料是焦宝石骨料,粉碎为粒径为0-10mm的颗粒,并保证不同

粒径的微粉的比例,再加入焦宝石骨料在窑炉破碎生产中收集的除尘灰,氧化铝微粉、二氧化硅微粉、纯铝酸钙水泥组成浇注料的基质,并添加减水剂和缓凝剂而成,使用时,将浇注料放入搅拌设备中加入常温水,水的重量比例为浇注料总质量的3-7%,混合搅拌5-10分钟,充分搅拌均匀后,即可作为镍铁焙烧回转窑浇注料使用。

[0015]

传统的浇注料是使用刚玉、莫来石、高级铝矾土等材料作为基质,这些原料有着优良的耐火度,然而,镍铁焙烧回转窑的使用温度在1000-1200℃之间,因此对浇注料耐火度的要求并不高,本发明以焦宝石和除尘灰为主料,不仅能满足对浇注料耐火度的要求,而且具有很好的强度,价格低廉,完全可以满足回转窑对浇注料的要求,同时添加氧化铝微粉、二氧化硅微粉、纯铝酸钙水泥组成浇注料的基质,将依据本发明方法制得的浇注料进行性能检测结果为:室温放置3天,抗折强度:9.5mpa;1100℃保温2小时,抗折强度:10.7mpa;1350℃保温2小时,抗折强度:12.1mpa;抗热震性,1100℃水冷,5次没有出现裂纹。

[0016]

与现有技术相比,本发明所需原料价格低廉,同时回收利用了除尘灰,制作方法简单,可显著地降低生产成本,达到节能增效的目的。

附图说明

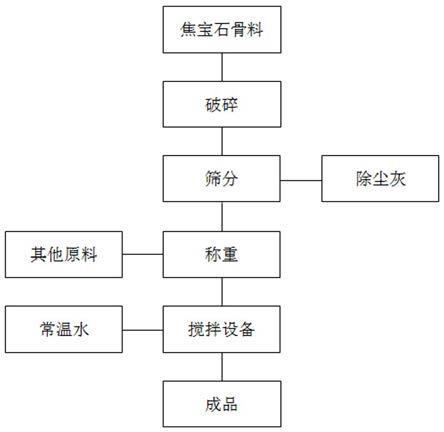

[0017]

图1为本发明的生产工艺流程图。

具体实施方式

[0018]

下面结合具体实施例对本发明进行进一步的说明,但应该理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。本领域技术人员在本发明基础上对本发明作出的各种改动或修改,均应同样落于本发明的保护范围之内。

[0019]

实施例1一种镍铁焙烧回转窑用浇注料的制备方法,步骤如下:(1)将焦宝石块料经过破碎、过筛,收集粒径0-10mm的焦宝石微粉;(2)将焦宝石窑炉生产中布袋除尘器收集的除尘灰进行过筛,收集1mm以下的除尘灰;(3)分别称取相应重量份的各组分,其中焦宝石微粉45kg,三氧化二铝的质量百分比为42%,且粒径为0-1mm的焦宝石微粉4.95kg,粒径为1-3mm的焦宝石微粉11.25 kg,粒径为3-5mm的焦宝石微粉11.5kg,粒径为5-10mm的焦宝石微粉17.3kg;除尘灰8kg,粒径<1mm;氧化铝微粉40kg,三氧化二铝的质量百分比为>98%,粒径≤1.5μm;二氧化硅微粉3kg,二氧化硅的质量百分比为>99%,粒径≤2μm,纯铝酸钙水泥5kg,三氧化二铝的质量百分比为>75%,粒径≤0.045mm;减水剂0.1 kg、缓凝剂0.1 kg,搅拌均匀即可。

[0020]

将浇注料放入搅拌设备中加入常温水,水的重量比例为浇注料总质量的3%,混合搅拌7分钟,充分搅拌均匀后,即可作为镍铁焙烧回转窑浇注料使用,工艺流程如图1所示。将浇注料室温放置3天,抗折强度:9.5mpa;1100℃保温2小时,抗折强度:10.7mpa;1350℃保温2小时,抗折强度:12.1mpa;抗热震性,1100℃水冷,5次没有出现裂纹。

[0021]

实施例2一种镍铁焙烧回转窑用浇注料的制备方法,步骤如下:(1)将焦宝石块料经过破碎、过筛,收集粒径0-10mm的焦宝石微粉;(2)将焦宝石窑炉生产中布袋除尘器收集的除尘灰进行过筛,收集1mm以下的除尘灰;

(3)分别称取相应重量份的各组分,其中焦宝石微粉50kg,三氧化二铝的质量百分比为45%,且粒径为0-1mm的焦宝石微粉8kg,粒径为1-3mm的焦宝石微粉15kg,粒径为3-5mm的焦宝石微粉13.5kg,粒径为5-10mm的焦宝石微粉13.5kg;除尘灰5kg,粒径<1mm;氧化铝微粉33kg,三氧化二铝的质量百分比为>98%,粒径≤1.5μm;二氧化硅微粉4kg,二氧化硅的质量百分比为>99%,粒径≤2μm,纯铝酸钙水泥3kg,三氧化二铝的质量百分比为>75%,粒径≤0.045mm;减水剂0.2kg、缓凝剂0.05kg,搅拌均匀即可。

[0022]

将浇注料放入搅拌设备中加入常温水,水的重量比例为浇注料总质量的5%,混合搅拌10分钟,充分搅拌均匀后,即可作为镍铁焙烧回转窑浇注料使用。将浇注料室温放置3天,抗折强度:9.6mpa;1100℃保温2小时,抗折强度:10.6mpa;1350℃保温2小时,抗折强度:12.3mpa;抗热震性,1100℃水冷,6次没有出现裂纹。

[0023]

实施例3一种镍铁焙烧回转窑用浇注料的制备方法,步骤如下:(1)将焦宝石块料经过破碎、过筛,收集粒径0-10mm的焦宝石微粉;(2)将焦宝石窑炉生产中布袋除尘器收集的除尘灰进行过筛,收集1mm以下的除尘灰;(3)分别称取相应重量份的各组分,其中焦宝石微粉55g,三氧化二铝的质量百分比为47%,且粒径为0-1mm的焦宝石微粉8.8kg,粒径为1-3mm的焦宝石微粉13.7 kg,粒径为3-5mm的焦宝石微粉16.5kg,粒径为5-10mm的焦宝石微粉16kg;除尘灰7kg,粒径<1mm;氧化铝微粉30kg,三氧化二铝的质量百分比为>98%,粒径≤1.5μm;二氧化硅微粉5kg,二氧化硅的质量百分比为>99%,粒径≤2μm,纯铝酸钙水泥7kg,三氧化二铝的质量百分比为>75%,粒径≤0.045mm;减水剂0.3kg,搅拌均匀即可。

[0024]

将浇注料放入搅拌设备中加入常温水,水的重量比例为浇注料总质量的7%,混合搅拌8分钟,充分搅拌均匀后,即可作为镍铁焙烧回转窑浇注料使用。将浇注料室温放置3天,抗折强度:9.5mpa;1100℃保温2小时,抗折强度:10.7mpa;1350℃保温2小时,抗折强度:12.3mpa;抗热震性,1100℃水冷,6次没有出现裂纹。

[0025]

实施例4一种镍铁焙烧回转窑用浇注料的制备方法,步骤如下:(1)将焦宝石块料经过破碎、过筛,收集粒径0-10mm的焦宝石微粉;(2)将焦宝石窑炉生产中布袋除尘器收集的除尘灰进行过筛,收集1mm以下的除尘灰;(3)分别称取相应重量份的各组分,其中焦宝石微粉60g,三氧化二铝的质量百分比为47%,且粒径为0-1mm的焦宝石微粉8.8kg,粒径为0-1mm的焦宝石微粉6.6kg,粒径为1-3mm的焦宝石微粉18kg,粒径为3-5mm的焦宝石微粉15kg,粒径为5-10mm的焦宝石微粉20.4kg;除尘灰10kg,粒径<1mm;氧化铝微粉38kg,三氧化二铝的质量百分比为>98%,粒径≤1.5μm;二氧化硅微粉6kg,二氧化硅的质量百分比为>99%,粒径≤2μm,纯铝酸钙水泥6kg,三氧化二铝的质量百分比为>75%,粒径≤0.045mm;减水剂0.2kg,缓凝剂0.1 kg,搅拌均匀即可。

[0026]

将浇注料放入搅拌设备中加入常温水,水的重量比例为浇注料总质量的4%,混合搅拌5分钟,充分搅拌均匀后,即可作为镍铁焙烧回转窑浇注料使用。将浇注料室温放置3天,抗折强度:9.7mpa;1100℃保温2小时,抗折强度:10.8mpa;1350℃保温2小时,抗折强度:12.2mpa;抗热震性,1100℃水冷,6次没有出现裂纹。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让