绿色生态微生物复合肥料的生产工艺系统及生产工艺的制作方法

2021-01-30 17:01:35|

2021-01-30 17:01:35| 334|

334| 起点商标网

起点商标网

[0001]

本发明属于复合肥领域。

背景技术:

[0002]

颗粒状复合微生物肥料在的颗粒外表面蘸有液体添加剂后会产生一定的粘性,进而造成相邻颗粒之间发生粘结,进而造成原本颗粒状的肥料容易接粘成块,不利于肥料的取用和播撒。

技术实现要素:

[0003]

发明目的:为了克服现有技术中存在的不足,本发明提供一种加添加剂后不接粘的绿色生态微生物复合肥料的生产工艺系统及生产工艺。

[0004]

技术方案:为实现上述目的,本发明的绿色生态微生物复合肥料的生产工艺系统,包括水平的回转环,回转环的四周呈圆周阵列分布有至少三个位置固定的驱动轮,驱动轮的轴线与水平面垂直,各驱动轮的轮面上均设置有环状轮槽,回转环的外圈卡入环形轮槽中并滚动配合;三驱动轮的旋转能带动回转环沿自身轴线回转;

[0005]

回转环的环体内圈为环状混料回转槽,环状混料回转槽内的肥料颗粒物会跟着回转环回转。

[0006]

进一步的,环状混料回转槽的截面内轮廓为半圆;环状混料回转槽的下端为托料回转环壁,托料回转环壁能向上托起环状混料回转槽内的肥料颗粒。

[0007]

进一步的,回转环的围合范围内设置有升降座,升降座能上下升降;升降座上固定有漏料筒,漏料筒与回转环同轴心,漏料筒的漏料通道中同轴心封堵设置柱壳状的堵孔塞,堵孔塞的上端高出漏料筒的一部分为尖端朝上的导料圆锥头;漏料筒的上端外壁通过轴承转动连接有旋转环体,旋转环体随漏料筒同步升降;

[0008]

还包括柔性的圆锥形颗粒蘸液布,圆锥形颗粒蘸液布的轴线与漏料筒轴线重合,圆锥形颗粒蘸液布的上端为圆锥细端,圆锥形颗粒蘸液布的下端为圆锥粗端;圆锥形颗粒蘸液布的圆锥细端轮廓一体化连接在旋转环体的外圈;圆锥形颗粒蘸液布的圆锥粗端轮廓一体化连接在托料回转环壁的内圈轮廓;圆锥形颗粒蘸液布跟随回转环同步回转;

[0009]

升降座和漏料筒的向下运动能同步带动旋转环体以及柔性的圆锥形颗粒蘸液布的圆锥细端一同向下位移,从而使圆锥形颗粒蘸液布的圆锥细端朝下,圆锥形颗粒蘸液布的圆锥细端朝下时,堵孔塞已经脱离漏料筒内的漏料通道。

[0010]

进一步的,圆锥形颗粒蘸液布的锥体细端朝上时,圆锥形颗粒蘸液布的上方平行设置有细端朝上的锥形固定罩,锥形固定罩与圆锥形颗粒蘸液布之间形成锥环状颗粒蘸液通道,锥形固定罩的上端同轴心一体化连接有颗粒进料管,颗粒进料管上有振动器,振动器的震动能使颗粒进料管和锥形固定罩震动,颗粒进料管的内的颗粒进料通道同轴心于导料圆锥头的正上方;锥形固定罩的上表面为粉末下滑坡面,粉末下滑坡面上的粉末会震动和斜坡作用下自动下滑到环状混料回转槽内;锥形固定罩的下表面均布有若干颗粒拨动倒

刺,各颗粒拨动倒刺下端的尖端均与圆锥形颗粒蘸液布的上表面间隙配合;

[0011]

堵孔塞为薄壁壳体结构,堵孔塞内为液体添加剂分流腔,还包括竖向固定安装的液体添加剂供给管,液体添加剂供给管的上端支撑连接堵孔塞并连通液体添加剂分流腔;堵孔塞上端的导料圆锥头上均布有若干液体添加剂溢出孔,各液体添加剂溢出孔的下端均连通液体添加剂分流腔;

[0012]

环状混料回转槽的上方有上粗下细的锥环状的挡料回转壁,挡料回转壁的下端轮廓与回转环的内圈上端轮廓一体化连接;

[0013]

环状混料回转槽内呈圆周阵列分布有若干湿颗粒蘸粉器,湿颗粒蘸粉器包括叶轮轴,叶轮轴的回转中心与所在位置的环状混料回转槽的截面内轮廓的半圆圆心重合;叶轮轴的外圈同轴心设置有环状叶轮外圈,环状叶轮外圈与叶轮轴之间呈圆阵列连接有若干轴流风动叶片,环状混料回转槽内的沿轴线回转的环流气体能带动若干轴流风动叶片使环状叶轮外圈沿轴线回转;环状叶轮外圈的外壁上呈圆周阵列发散状连接有若干排搅动刺条,各搅动刺条末端均与环状混料回转槽的内壁间隙配合;

[0014]

叶轮支架,叶轮轴通过轴承转动安装于叶轮支架上,叶轮支架上还通过电机支架固定安装有叶轮助力电机,叶轮助力电机与叶轮轴驱动连接。

[0015]

进一步的,各叶轮支架均固定在环状支架上,环状支架与颗粒进料管的外壁通过连接架固定连接,连接架固定于固定架上。

[0016]

进一步的,圆锥形颗粒蘸液布的下端与环状混料回转槽的截面内轮廓下端相切;挡料回转壁的下端与环状混料回转槽的截面内轮廓上端相切。

[0017]

进一步的,还包括若干驱动轮电机,每一个驱动轮电机均驱动连接一个驱动轮。

[0018]

进一步的,还包括若干升降器,升降器的升降杆上端固定连接升降座,从而使升降器带动升降座上下升降。

[0019]

进一步的,圆锥形颗粒蘸液布为不透水的柔性pvc或pu合成皮革材质。

[0020]

进一步的,绿色生态微生物复合肥料的生产工艺系统的工作方法:

[0021]

初始状态下:圆锥形颗粒蘸液布为绷直状态,且圆锥形颗粒蘸液布的上端为圆锥细端,圆锥形颗粒蘸液布的下端为圆锥粗端,这时锥形固定罩与圆锥形颗粒蘸液布之间形成锥环状颗粒蘸液通道;

[0022]

设备的运转过程:同步控制三个驱动轮旋转,进而带动回转环快速沿自身轴线回转,这时绷直的圆锥形颗粒蘸液布、旋转环体以及环状混料回转槽的内壁也会跟着回转环沿轴线回转;环状混料回转槽内的空气因自身内壁的回转形成持续的绕回转环轴线回转的环流气体,由于环状混料回转槽内呈圆周阵列分布的各湿颗粒蘸粉器是不跟随回转环回转的,因此环状混料回转槽内的环流气体会带动各湿颗粒蘸粉器的若干轴流风动叶片使环状叶轮外圈沿轴线顺时针回转,进而使环状叶轮外圈的外壁上的搅动刺条持续的跟着沿环状叶轮外圈轴线顺时针回转;与此同时还启动各个叶轮助力电机来增加环状叶轮外圈以及外壁上的搅动刺条的旋转速度,保证各湿颗粒蘸粉器足够的搅动力;与此同时再启动颗粒进料管上的振动器,使颗粒进料管和锥形固定罩持续震动;

[0023]

上料和混料过程:液体添加剂供给管持续向液体添加剂分流腔缓慢导入预定流量的液体添加剂,进而使液体添加剂不断的的通过若干液体添加剂溢出孔缓慢溢出至导料圆锥头的外表面,使导料圆锥头始终处于浸湿状态,而且多余的液体添加剂会贴着导料圆锥

头向下流动至圆锥形颗粒蘸液布的上表面,并贴着圆锥形颗粒蘸液布向下流动;这时将颗粒原料持续导入颗粒进料通道中,颗粒进料通道中的颗粒原料源源不断的下坠到导料圆锥头上,并初步蘸取导料圆锥头上的液体添加剂后,初步蘸取液体添加剂的颗粒状原料在导料圆锥头的锥面引导下均匀的向下滑入锥环状颗粒蘸液通道的上端,进入锥环状颗粒蘸液通道的颗粒状原料在向下滚动的过程中会受到沿圆锥形颗粒蘸液布的回转作用跟着做回转翻滚,使颗粒状原料在锥环状颗粒蘸液通道中形成一定的离心力,避免颗粒粘接在圆锥形颗粒蘸液布上,而且在锥环状颗粒蘸液通道中做回转翻滚的颗粒状原料还会持续的受到若干根静止的颗粒拨动倒刺的尖端的持续拨动,使圆锥形颗粒蘸液布上的颗粒原料充分蘸取圆锥形颗粒蘸液布上向下流动的液体添加剂,也避免了蘸取圆锥形颗粒蘸液布上蘸有液体添加剂的颗粒与颗粒之间发生粘结的问题;最终外表面充分蘸取有液体添加剂的颗粒状原料呈发散状导入到环状混料回转槽中,呈发散状导入环状混料回转槽中的外表面充分蘸取有液体添加剂的颗粒状原料会跟随环状混料回转槽做回转运动;

[0024]

这时将粉末添加剂均匀的洒向锥形固定罩的上表面的粉末下滑坡面,粉末下滑坡面上的粉末添加剂会震动和斜坡作用下自动呈发散状下滑到环状混料回转槽内与外表面充分蘸取有液体添加剂的颗粒状原料汇合;

[0025]

这时由于各湿颗粒蘸粉器的环状叶轮外圈的外壁上的搅动刺条是持续的跟着沿环状叶轮外圈轴线顺时针回转的,从而反复的将环状混料回转槽内持续回转的外表面充分蘸取有液体添加剂的颗粒状原料顺时针向上拨动翻滚到挡料回转壁下表面后坠落,从而使混料回转槽内的外表面充分蘸取有液体添加剂的颗粒状原料与粉末添加剂充分混合,循环一段时间后环状混料回转槽内的外表面充分蘸取有液体添加剂的颗粒状原料充分粘附粉末添加剂,实现颗粒物的蘸粉过程,外表面蘸有液体的颗粒的外表面一旦附着有一层粉末后,相邻两混合颗粒之间会失去容易相互粘结的特性,至此已经完成了三种原料的匀料过程,混料回转槽内形成成品料;

[0026]

下料过程:此时放慢三个驱动轮的转速,使回转环缓慢旋转沿自身轴线回转;控制升降座和漏料筒的向下运动,进而同步带动旋转环体以及柔性的圆锥形颗粒蘸液布上部的圆锥细端一同向下位移,直至圆锥形颗粒蘸液布的圆锥细端朝下,由于堵孔塞是固定的,位置不会发生变化,这时从而使堵孔塞脱离漏料筒内的漏料通道,进而使这时的漏料通道畅通;这时控制各个叶轮助力电机反转,强制环状叶轮外圈以及外壁上的搅动刺条开始逆时针旋转,从而使环状叶轮外圈外壁上的搅动刺条反复的将环状混料回转槽内持续缓慢回转的成品料沿逆时针方向拨动翻滚到圆锥形颗粒蘸液布的上表面,由于这时的圆锥形颗粒蘸液布的上表面是细端朝下的锥面,因此成品料会沿着圆锥形颗粒蘸液布的上表面沿锥面向下全部滑向漏料通道并向下漏出,完成下料过程。

[0027]

有益效果:本发明的最终下料的颗粒都是蘸有液体且外表面附着粉末的混合颗粒,由于蘸有液体的混合颗粒的外表面还均匀附着有一层粉末,进而使最终形成的混合颗粒相互之间仍然是不相互粘结的。

附图说明

[0028]

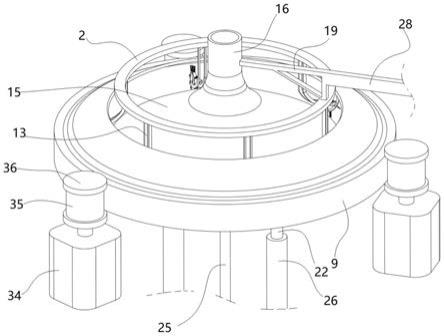

附图1为本装置的整体结构示意图;

[0029]

附图2为本装置的俯视图;

[0030]

附图3为本装置的正剖结构示意图;

[0031]

附图4为本装置的立体示意图(圆锥形颗粒蘸液布的圆锥细端朝上);

[0032]

附图5为附图4的局部放大示意图;

[0033]

附图6为附图4的基础上圆锥形颗粒蘸液布的圆锥细端朝下;

[0034]

附图7为本装置的隐去能回转的部分后的结构示意图(能看到呈圆周阵列分布的湿颗粒蘸粉器);

[0035]

附图8为附图7的标记27处的放大示意图。

具体实施方式

[0036]

下面结合附图对本发明作更进一步的说明。

[0037]

如附图1至8所示的绿色生态微生物复合肥料的生产工艺系统,包括水平的回转环9,回转环9的四周呈圆周阵列分布有至少三个位置固定的驱动轮36,驱动轮36的轴线与水平面垂直,各驱动轮36的轮面上均设置有环状轮槽35,(如图1和2)回转环9的外圈卡入环形轮槽35中并滚动配合;三驱动轮36的旋转能带动回转环9沿自身轴线回转;

[0038]

回转环9,回转环9的环体内圈为环状混料回转槽8,环状混料回转槽8内的肥料颗粒物会跟着回转环9回转。

[0039]

环状混料回转槽8的截面内轮廓4为半圆;环状混料回转槽8的下端为托料回转环壁7,托料回转环壁7能向上托起环状混料回转槽8内的肥料颗粒。

[0040]

回转环9的围合范围内设置有升降座21,升降座21能上下升降;升降座21上固定有漏料筒24,漏料筒24与回转环9同轴心,漏料筒24的漏料通道24.1中同轴心封堵设置柱壳状的堵孔塞20,堵孔塞20的上端高出漏料筒24的一部分为尖端朝上的导料圆锥头17;漏料筒24的上端外壁通过轴承30转动连接有旋转环体29(如图5),旋转环体29随漏料筒24同步升降;

[0041]

还包括柔性的圆锥形颗粒蘸液布6,本实施例的圆锥形颗粒蘸液布6为不透水的柔性pvc或pu合成皮革材质,圆锥形颗粒蘸液布6的轴线与漏料筒24轴线重合,圆锥形颗粒蘸液布6的上端为圆锥细端,圆锥形颗粒蘸液布6的下端为圆锥粗端;圆锥形颗粒蘸液布6的圆锥细端轮廓一体化连接在旋转环体29的外圈;圆锥形颗粒蘸液布6的圆锥粗端轮廓一体化连接在托料回转环壁7的内圈轮廓;圆锥形颗粒蘸液布6跟随回转环9同步回转;

[0042]

如图6,升降座21和漏料筒24的向下运动能同步带动旋转环体29以及柔性的圆锥形颗粒蘸液布6的圆锥细端一同向下位移,从而使圆锥形颗粒蘸液布6的圆锥细端朝下,圆锥形颗粒蘸液布6的圆锥细端朝下时,堵孔塞20已经脱离漏料筒24内的漏料通道24.1。

[0043]

圆锥形颗粒蘸液布6的锥体细端朝上时,圆锥形颗粒蘸液布6的上方平行设置有细端朝上的锥形固定罩15,锥形固定罩15与圆锥形颗粒蘸液布6之间形成锥环状颗粒蘸液通道14,锥形固定罩15的上端同轴心一体化连接有颗粒进料管16,颗粒进料管16上有振动器,振动器的震动能使颗粒进料管16和锥形固定罩15震动,颗粒进料管16的内的颗粒进料通道1同轴心于导料圆锥头17的正上方;锥形固定罩15的上表面为粉末下滑坡面15.1,粉末下滑坡面15.1上的粉末会震动和斜坡作用下自动下滑到环状混料回转槽8内;锥形固定罩15的下表面均布有若干颗粒拨动倒刺3,各颗粒拨动倒刺3下端的尖端均与圆锥形颗粒蘸液布6的上表面间隙配合;

[0044]

堵孔塞20为薄壁壳体结构,堵孔塞20内为液体添加剂分流腔23,还包括竖向固定安装的液体添加剂供给管25,液体添加剂供给管25的上端支撑连接堵孔塞20并连通液体添加剂分流腔23;堵孔塞20上端的导料圆锥头17上均布有若干液体添加剂溢出孔18,各液体添加剂溢出孔18的下端均连通液体添加剂分流腔23;

[0045]

环状混料回转槽8的上方有上粗下细的锥环状的挡料回转壁12,挡料回转壁12的下端轮廓与回转环9的内圈上端轮廓一体化连接;

[0046]

环状混料回转槽8内呈圆周阵列分布有若干湿颗粒蘸粉器27(如图7和8),湿颗粒蘸粉器27包括叶轮轴32,叶轮轴32的回转中心与所在位置的环状混料回转槽8的截面内轮廓4的半圆圆心重合;叶轮轴32的外圈同轴心设置有环状叶轮外圈10,环状叶轮外圈10与叶轮轴32之间呈圆阵列连接有若干轴流风动叶片5,环状混料回转槽8内的沿轴线回转的环流气体能带动若干轴流风动叶片5使环状叶轮外圈10沿轴线回转;环状叶轮外圈10的外壁上呈圆周阵列发散状连接有若干排搅动刺条11,各搅动刺条11末端均与环状混料回转槽8的内壁间隙配合;

[0047]

叶轮支架13,叶轮轴32通过轴承转动安装于叶轮支架13上,叶轮支架13上还通过电机支架330固定安装有叶轮助力电机31,叶轮助力电机31与叶轮轴32驱动连接。

[0048]

各叶轮支架13均固定在环状支架2上,环状支架2与颗粒进料管16的外壁通过连接架19固定连接,连接架19固定于固定架28上。

[0049]

圆锥形颗粒蘸液布6的下端与环状混料回转槽8的截面内轮廓4下端相切;挡料回转壁12的下端与环状混料回转槽8的截面内轮廓4上端相切。

[0050]

还包括若干驱动轮电机34,每一个驱动轮电机34均驱动连接一个驱动轮36。

[0051]

还包括若干升降器26,升降器26的升降杆22上端固定连接升降座21,从而使升降器26带动升降座21上下升降。

[0052]

绿色生态微生物复合肥料的生产工艺系统的工作方法:

[0053]

初始状态下:圆锥形颗粒蘸液布6为绷直状态,且圆锥形颗粒蘸液布6的上端为圆锥细端,圆锥形颗粒蘸液布6的下端为圆锥粗端,这时锥形固定罩15与圆锥形颗粒蘸液布6之间形成锥环状颗粒蘸液通道14;

[0054]

设备的运转过程:同步控制三个驱动轮36旋转,进而带动回转环9快速沿自身轴线回转,这时绷直的圆锥形颗粒蘸液布6、旋转环体29以及环状混料回转槽8的内壁也会跟着回转环9沿轴线回转;环状混料回转槽8内的空气因自身内壁的回转形成持续的绕回转环9轴线回转的环流气体,由于环状混料回转槽8内呈圆周阵列分布的各湿颗粒蘸粉器27是不跟随回转环9回转的,因此环状混料回转槽内的环流气体会带动各湿颗粒蘸粉器27的若干轴流风动叶片5使环状叶轮外圈10沿轴线顺时针回转(以附图3中左侧的环状叶轮外圈10为例),进而使环状叶轮外圈10的外壁上的搅动刺条11持续的跟着沿环状叶轮外圈10轴线顺时针回转;与此同时还启动各个叶轮助力电机31来增加环状叶轮外圈10以及外壁上的搅动刺条11的旋转速度,保证各湿颗粒蘸粉器27足够的搅动力;与此同时再启动颗粒进料管16上的振动器,使颗粒进料管16和锥形固定罩15持续震动;

[0055]

上料和混料过程(如图6):液体添加剂供给管25持续向液体添加剂分流腔23缓慢导入预定流量的液体添加剂,进而使液体添加剂不断的的通过若干液体添加剂溢出孔18缓慢溢出至导料圆锥头17的外表面,使导料圆锥头17始终处于浸湿状态,而且多余的液体添

加剂会贴着导料圆锥头17向下流动至圆锥形颗粒蘸液布6的上表面,并贴着圆锥形颗粒蘸液布6向下流动;这时将颗粒原料持续导入颗粒进料通道1中,颗粒进料通道1中的颗粒原料源源不断的下坠到导料圆锥头17上,并初步蘸取导料圆锥头17上的液体添加剂后,初步蘸取液体添加剂的颗粒状原料在导料圆锥头17的锥面引导下均匀的向下滑入锥环状颗粒蘸液通道14的上端,进入锥环状颗粒蘸液通道14的颗粒状原料在向下滚动的过程中会受到沿圆锥形颗粒蘸液布6的回转作用跟着做回转翻滚,使颗粒状原料在锥环状颗粒蘸液通道14中形成一定的离心力,避免颗粒粘接在圆锥形颗粒蘸液布6上,而且在锥环状颗粒蘸液通道14中做回转翻滚的颗粒状原料还会持续的受到若干根静止的颗粒拨动倒刺3的尖端的持续拨动,使圆锥形颗粒蘸液布6上的颗粒原料充分蘸取圆锥形颗粒蘸液布6上向下流动的液体添加剂,也避免了蘸取圆锥形颗粒蘸液布6上蘸有液体添加剂的颗粒与颗粒之间发生粘结的问题;最终外表面充分蘸取有液体添加剂的颗粒状原料呈发散状导入到环状混料回转槽8中,呈发散状导入环状混料回转槽8中的外表面充分蘸取有液体添加剂的颗粒状原料会跟随环状混料回转槽8做回转运动;

[0056]

这时将粉末添加剂均匀的洒向锥形固定罩15的上表面的粉末下滑坡面15.1,粉末下滑坡面15.1上的粉末添加剂会震动和斜坡作用下自动呈发散状下滑到环状混料回转槽8内与外表面充分蘸取有液体添加剂的颗粒状原料汇合;

[0057]

这时由于各湿颗粒蘸粉器27的环状叶轮外圈10的外壁上的搅动刺条11是持续的跟着沿环状叶轮外圈10轴线顺时针回转的(以附图3中左侧的环状叶轮外圈10为例),从而反复的将环状混料回转槽8内持续回转的外表面充分蘸取有液体添加剂的颗粒状原料顺时针向上拨动翻滚到挡料回转壁12下表面后坠落,从而使混料回转槽8内的外表面充分蘸取有液体添加剂的颗粒状原料与粉末添加剂充分混合,循环一段时间后环状混料回转槽8内的外表面充分蘸取有液体添加剂的颗粒状原料充分粘附粉末添加剂,实现颗粒物的蘸粉过程,外表面蘸有液体的颗粒的外表面一旦附着有一层粉末后,相邻两混合颗粒之间会失去容易相互粘结的特性,至此已经完成了三种原料的匀料过程,混料回转槽8内形成成品料;

[0058]

下料过程:此时放慢三个驱动轮36的转速,使回转环9缓慢旋转沿自身轴线回转;控制升降座21和漏料筒24的向下运动,进而同步带动旋转环体29以及柔性的圆锥形颗粒蘸液布6上部的圆锥细端一同向下位移,直至圆锥形颗粒蘸液布6的圆锥细端朝下,由于堵孔塞20是固定的,位置不会发生变化,这时从而使堵孔塞20脱离漏料筒24内的漏料通道24.1,进而使这时的漏料通道24.1畅通;这时控制各个叶轮助力电机31反转,强制环状叶轮外圈10以及外壁上的搅动刺条11开始逆时针旋转(以附图3中左侧的环状叶轮外圈10为例),从而使环状叶轮外圈10外壁上的搅动刺条11反复的将环状混料回转槽8内持续缓慢回转的成品料沿逆时针方向拨动翻滚到圆锥形颗粒蘸液布6的上表面,由于这时的圆锥形颗粒蘸液布6的上表面是细端朝下的锥面,因此成品料会沿着圆锥形颗粒蘸液布6的上表面沿锥面向下全部滑向漏料通道24.1并向下漏出,完成下料过程。

[0059]

以上仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 圆锥

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让