一种基于循环节能的硼砂生产装置的制作方法

2021-01-30 16:01:11|

2021-01-30 16:01:11| 369|

369| 起点商标网

起点商标网

[0001]

本实用新型属于化学工程学科领域,涉及一种硼砂生产装置。具体地说涉及一种基于循环节能的硼砂生产装置。

背景技术:

[0002]

焙烧法是一种常见的硼镁矿石加工利用的方法。尽管硼镁矿石的加工工艺有所不同,但第一步都是对硼镁矿石进行高温焙烧处理,目的就是提高硼镁矿石的活性。硼镁矿石及伴生矿物的晶体结构紧密,硬度高,化学活性低,在碳碱法中不能直接使用。硼镁矿石焙烧活化后,则结构疏松,硬度降低,活性提高。

[0003]

对硼镁矿石进行活化焙烧存在的主要问题是焙烧工艺条件难控制,熟硼镁矿石活性差。目前对于硼镁矿石的焙烧尚无先进的工业化装置,少数厂家仍采用竖窑、回转窑作为硼镁矿石的焙烧设备,用竖窑、回转窑焙烧得到的熟硼镁矿石,通常活化率和浸取率较低,并且能耗高,能源利用率低,焙烧周期长,含尘尾气排放温度高,co2直接排放,环境污染严重,硼镁矿资源难以被很好地利用。国内众多专家和研究人员试图采用流态化焙烧方式,但由于硼镁矿石含有20%~30%(质量分数)的表面水,使其应用受到很大阻碍。

[0004]

碳碱法加工硼镁矿生产硼砂是气、液、固三相反应。反应由下述5个步骤构成:

①

co2扩散通过气膜进入气液界面;

②

co2溶解于液相中,再扩散通过液膜进入液相本体;

③

溶解的 co2与碱反应生成hco

3-;

④

hco

3-和溶解的部分co2再扩散通过液相间的液膜到达矿粉表面(如果熟矿粉是疏松多孔,还要由毛细管内扩散进入矿粉内部);

⑤

hco

3-和溶解的部分co2与矿物进行反应。在这5个反应步骤中,hco

3-和溶解co2与熟硼镁矿石粉的反应是最慢的一步。为了加快这一步反应,工业上将反应温度提高到135℃以上(低于125℃,矿粉就没有活性,不能进行反应),将矿物必须磨碎到75μm~100μm,且在强烈搅拌下进行。即使采取这些措施之后,反应还是较慢,依然是控制步骤。

[0005]

因此,碳碱法存在以下缺点:

①

反应时间长,一般要18小时~20小时;

②

硼的浸出(分解) 率低,比加压碱解法低5%以上;

③

co2利用率低,一般为仅50%~60%;

④

设备利用率低,能耗高。

[0006]

曾经使用或提出了许多措施来克服上述缺点,有以下措施:

①

现有生产厂采用加大窑气流量,提高碳解尾气co2浓度来缩短碳解反应时间,或者适当降低碳解率以增加产量;

②

碳解釜采用串联或串—并联成组操作,以降低co2消耗;

③

采用高浓度co2碳解;

④

在设备允许的条件下适当提高窑气压力以提高co2分压;

⑤

将碳解尾气中的co2回收提浓后返回碳解釜,例如用变压吸附法回收co2,它能明显缩短碳解时间,但对提高碳解率的效果不明显;

⑥

由窑气与纯碱先制成nahco3,然后用nahco3分解硼矿,碳解时间可显著缩短,碳解率可适当提高,但要求反应罐承受压力提高到6.5mpa以上,增加了制备nahco3的设备;

[0007]

⑦

适当提高碳解尾气co2浓度至21.3%,尾气用加入活化剂的na2co3溶液制成nahco3,然后用nahco3和窑气一起分解硼矿。由于高co2浓度用两个塔吸收塔制备nahco3晶体,冷热交替,操作难度大,设备投资大。

[0008]

现有的这些改进的硼砂生产方法大多数有着压力高、能耗高,设备多、操作难度大,造成硼砂的生产成本居高不下,不能适应当今社会可持续发展的要求。迫切需要资源有效利用、绿色环保、综合节能、连续自动化程度高、生产效率高、生产成本低的硼砂制备的新工艺和装置造福社会。

技术实现要素:

[0009]

针对现有技术的不足,本实用新型的目的是克服了现有技术的不足,提出了一种基于循环节能的利用硼镁矿粉生产硼砂的装置。焙烧工艺流程简单,焙烧周期短,可提供高活性熟硼镁矿石粉,焙烧产生的热能和二氧化碳尾气能够得到充分的利用。

[0010]

碳碱法制硼砂的过程和碳解反应尾气吸收的过程采用射流混合搅拌器,搅拌均匀,传热传质好,反应能够充分进行,碳解率高,得到的硼砂质量好,连续自动化程度高,生产效率高,二氧化碳吸收效果好;并且在生产过程中有效地循环利用资源,绿色环保,可综合节能 50%。

[0011]

本实用新型的基于循环节能的硼砂生产装置包括硼镁矿石粉熟化装置、湿硼砂干燥和气体除湿冷却装置、碳解反应装置、过滤结晶分离装置和na2co3溶液二级射流一级淋洗吸收 co2装置。

[0012]

所述硼镁矿石粉熟化装置包括硼镁矿石粉螺旋输料器、流化床预反应器、热源旋风分离器、进料预热旋风分离器、直燃式旋流动态焙烧炉、出料旋风分离器、陈化料仓、输料旋风分离器、输料袋式过滤器、熟硼镁矿石粉料仓、流化床预反应器排气袋式过滤器、流化床预反应器排气干式滤清器;硼镁矿石粉螺旋输料器出料口连通流化床预反应器进料口,流化床预反应器下部的出料口、热源旋风分离器出料口、流化床预反应器排气袋式过滤器出料口连通进料预热器出气口,热源旋风分离器出气口连通流化床预反应器底部进气口,流化床预反应器顶部出气口连通流化床预反应器排气袋式过滤器进料口,流化床预反应器排气袋式过滤器出气口连通流化床预反应器干式滤清器进气口,进料预热旋风分离器出气口连通热源旋风分离器进气口,进料预热旋风分离器出料口连通直燃式旋流动态焙烧炉进料口,直燃式旋流动态焙烧炉底部设置天然气燃烧器,直燃式旋流动态焙烧炉出料口连通出料旋风分离器进气口,出料旋风分离器出料口连通陈化料仓进料口,出料旋风分离器出气口连通进料预热旋风分离器进气口,陈化料仓出料口连通输料旋风分离器进气口,输料旋风分离器出料口连通熟硼镁矿粉料仓,输料旋风分离器出气口连通输料袋式过滤器进料口,输料袋式过滤器出料口连通熟硼镁矿粉料仓,输料袋式过滤器出气口连通直燃式旋流动态焙烧炉进气口。

[0013]

使用该装置时原料硼镁矿石粉通过硼镁矿石粉螺旋输料器进入流化床预反应器,停留20 分钟~25分钟,温度185~195℃,经过预反应的硼镁矿石粉从流化床预反应器下部出料口出料,进入进料预热旋风分离器加热和固气分离,进料预热旋风分离器的加热源为出料旋风分离器出气口排出的约600℃的尾气,进入进料预热旋风分离器的所有粉料被加热至约500℃。进料预热旋风分离器分离出的所有约500℃的粉料进入直燃式旋流动态焙烧炉进行焙烧,天然气燃烧器能产生1200~1300℃高温瞬间熟化硼镁矿石粉。焙烧后产生的约700℃的熟硼镁矿石粉料和含co2的焙烧尾气进入出料旋风分离器进行固气分离,出料旋风分离器分离出的粉料进入陈化料仓陈化。通入新鲜冷空气将陈化料仓出来的粉料送入输

料旋风分离器,输料旋风分离器分离出的粉料进入熟硼镁矿粉料仓,输料旋风分离器分离出的约195℃的尾气进入输料袋式过滤器过滤,输料袋式过滤器过滤后的粉料进入熟硼镁矿粉料仓,过滤后得到的约155℃的热空气,作为助燃空气。助燃空气、天然气、冷空气一起通过直燃式旋流动态焙烧炉进气口进入直燃式旋流动态焙烧炉的天然气燃烧器进行燃烧。

[0014]

所述出料旋风分离器分离出的约600℃的热尾气进入进料预热旋风分离器,如上文所述约600℃的尾气对进入进料预热旋风分离器的所有粉料加热至约500℃,从进料预热旋风分离器分离出的尾气进入热源旋风分离器,热源旋风分离器分离出的约450℃的热尾气从流化床预反应器的底部进气口进入,作为流化床预反应器内的加热热源。从流化床预反应器顶部排出的约195℃的含co2的尾气经流化床预反应器排气袋式过滤器和流化床预反应器排气干式滤清器处理后,得到固气分离的焙烧尾气,温度约140℃;热源旋风分离器和流化床预反应器排气袋式过滤器分离出的粉料在重力作用下进入进料预热旋风分离器。

[0015]

所述湿硼砂干燥和气体除湿冷却装置包括闪蒸干燥器、湿硼砂螺旋输料器、硼砂闪蒸干燥器旋风分离器、硼砂闪蒸干燥器排气袋式过滤器和管式换热器,所述湿硼砂螺旋输料器出料口连通闪蒸干燥器进料口,所述硼镁矿石粉熟化装置的流化床预反应器排气干式滤清器出口连通闪蒸干燥器底部进气口,闪蒸干燥器顶部出口连通硼砂闪蒸干燥器旋风分离器进气口,硼砂闪蒸干燥器旋风分离器出气口连通硼砂闪蒸干燥器排气袋式过滤器进料口,硼砂闪蒸干燥器排气袋式过滤器出气口连通管式换热器进气口。

[0016]

固气分离后的约140℃的焙烧尾气从所述闪蒸干燥器底部进入,用作热气对进入闪蒸干燥器中的湿硼砂进行处理后。温度约110℃的热气和干燥后的硼砂一起从闪蒸干燥器顶部排出,依次进入硼砂闪蒸干燥器旋风分离器和硼砂闪蒸干燥器排气袋式过滤器进行固气分离,分离出的尾气约为90℃,优选采用管式换热器进行除湿和冷却,采用的冷却介质优选为后续结晶分离过程中分离出的结晶母液和硼砂洗涤水,除湿和冷却后得到的气体即为后续碳解反应装置用的反应气,温度约50℃,co2体积分数约15%。硼砂闪蒸干燥器旋风分离器和硼砂闪蒸干燥器排气袋式过滤器分离出的粉料即为产品硼砂,送入产品料仓。

[0017]

所述碳解反应装置包括配料罐和两个射流搅拌碳解装置;所述配料罐中设置机械密封搅拌器。

[0018]

所述射流搅拌碳解装置包括碳解釜和动力流体浆料泵;所述碳解釜的内部设置有射流混合搅拌器,所述射流混合搅拌器由耦合分配器和多个射流器组成;所述碳解釜的顶端设置有二氧化碳进气口和二氧化碳出气口;所述碳解釜的侧壁设置有泵料口;所述射流混合搅拌器的下端设置有动力流体进入口,所述射流混合搅拌器的上端设置有二氧化碳进入口,二氧化碳进入口与二氧化碳进气口通过管道连通;所述碳解釜的外侧设置有夹套,所述夹套设置有蒸汽进口和蒸汽冷凝水出口;所述碳解釜的顶端中央设置有进料口,所述碳解釜的底端中央设置有出料口;所述射流器由动力流体入口、导流环、动力喷嘴、混合腔、气体入口、扩散腔、混合液出口组成;所述动力流体浆料泵的进料口通过管道连接碳解釜的泵料口,所述动力流体浆料泵的出料口通过管道连接射流混合搅拌器的动力流体进入口;所述耦合分配器由动力流体分配腔和二氧化碳分配腔组成,耦合分配器能够将进入动力流体进入口的碳解浆液分配进入各个射流器的动力流体入口,将进入二氧化碳进入口的气体分配进入各个射流器的气体入口。

[0019]

两个射流搅拌碳解装置的碳解釜分别为碳解主釜和碳解副釜,两个射流搅拌碳解

装置设置的动力流体浆料泵分别为第一动力流体浆料泵和第二动力流体浆料泵,所述配料罐出料口连接碳解主釜进料口,碳解主釜出料口连接碳解副釜进料口;所述湿硼砂干燥和气体除湿冷却装置的管式换热器出气口连通碳解主釜和碳解副釜顶端的二氧化碳进气口。

[0020]

在配料罐搅拌配制碳解浆液,之后碳解浆液进入碳解主釜,从管道换热器中出来的含co2的反应气通过二氧化碳进气口进入碳解主釜射流混合搅拌器二氧化碳进入口;开启第一动力流体浆料泵,第一动力流体浆料泵吸取碳解主釜内的碳解浆液,碳解浆液经第一动力流体浆料泵的叶轮升压后进入射流混合搅拌器的动力流体进入口,经耦合分配器分配后进入各个射流器的动力流体入口,经导流环通过动力喷嘴喷出,形成动力流体,此时流体的动能最大,势能最小,就会产生负压,使反应气经射流器气体入口吸入,被吸入的反应气在负压区迅速膨胀并被动力流体打成微小气泡;在混合腔中,反应气中的co2与碳解浆液中的水、碱、熟硼镁矿石粉充分混合,流体在混合腔进行强烈的混合搅拌形成混合液;混合腔可以产生300m/s 高速射流,有利于hco

3-1

和溶解的部分co2与熟硼镁石矿粉进行反应,混合液由于能量交换而加速排出,快速进入射流器的扩散腔,在扩散腔混合液的势能增加到最大值,通过射流器混合液出口沿垂直向下60

°

角方向射向碳解主釜釜底,混合流体的拖拽作用更加强了混合搅拌效果,能够达到搅伴均匀、传热传质的目的。

[0021]

混合液沿碳解主釜出料口和碳解副釜进料口进入碳解副釜,反应气通过碳解副釜的二氧化碳进气口进入碳解副釜射流混合搅拌器二氧化碳进入口;通过第二动力流体浆料泵和碳解副釜中的射流混合搅拌器重复与碳解主釜中同样的过程,最终反应后的碳解浆液;碳解主釜和碳解副釜中产生的尾气为碳解反应尾气,含co2体积分数约2%~5%,通过碳解主釜和碳解副釜的二氧化碳出气口排出,经换热器冷却后通入na2co3溶液二级射流一级淋洗吸收co2 装置进行碳解反应尾气回收步骤;在碳解反应过程中,加热水蒸气通过蒸汽进口进入对碳解主釜和碳解副釜进行加热,蒸汽冷凝水通过蒸汽冷凝水出口排出进入热水罐,热水可用于压滤过程中滤渣的洗涤。碳解主釜内压力为0.65mpa,加热温度为135℃,混合液停留时间为 4.5小时~5小时,碳解副釜内压力为0.60mpa,加热温度为130℃,停留时间为4.5小时~5 小时

[0022]

所述过滤结晶分离装置包括碳解液中间罐、压滤机、滤液中间罐、结晶器、晶浆中间罐和离心机,所述碳解液中间罐、滤液中间罐、结晶器和晶浆中间罐内设置机械搅拌器,所述碳解反应装置的碳解副釜出料口连通碳解液中间罐进料口,碳解液中间罐出料口连通压滤机进料口,压滤机出液口连通滤液中间罐进料口,滤液中间罐出料口与结晶器进料口连通,结晶器出料口连通晶浆中间罐进料口,晶浆中间罐出料口连通离心机进料口。

[0023]

碳解副釜出料口后设置碳解液中间罐,起陈化、降温及缓冲作用,物料停留时间为1小时~1.5小时;所述碳解副釜出料口连通碳解液中间罐进料口,碳解液中间罐出料口连通压滤机进料口,从碳解副釜出来的温度为130℃的反应后的碳解浆液,经碳解液中间罐降温至 90℃~85℃进入压滤机压滤。在压滤机出液口后设置滤液中间罐,滤液中间罐起着缓冲作用,物料停留时间为1小时~1.5小时;所述压滤机出液口与滤液中间罐进料口连通,滤液中间罐出料口与结晶器进料口连通,压滤后的滤液先进入滤液中间罐,再进入结晶器,冷却至35℃~ 30℃结晶,物料停留时间为2小时~2.5小时;在结晶器出料口后设置晶浆中间罐,晶浆在晶浆中间罐里继续结晶,同时晶浆中间罐起着缓冲作用,物料停留时间为2小时~2.5小时;所述晶浆中间罐进料口连通结晶器出料口,晶浆中间罐出料口连通离心机进料

口,所述晶浆先从结晶器进入晶浆中间罐,再进入离心机。所述碳解液中间罐、滤液中间罐、结晶器、晶浆中间罐内均设置搅拌器。

[0024]

所述na2co3溶液二级射流一级淋洗吸收co2装置包括一级射流吸收罐、第一动力流体泵、二级射流吸收罐、第二动力流体泵、一级淋洗吸收罐和第三动力流体泵;所述一级射流吸收罐和二级射流吸收罐内部设置有射流混合搅拌器,结构与所述碳解釜内的射流混合搅拌器相同;所述一级淋洗吸收罐内部顶部设置文丘里淋洗器;所述碳解反应装置的碳解主釜二氧化碳出气口和碳解副釜二氧化碳出气口后设置冷却器,冷却器出口连通所述一级射流吸收罐上部的进气口。

[0025]

所述第一动力流体泵的进料口通过管道连通一级射流吸收罐的侧壁出口,所述第一动力流体泵的出料口通过管道连通一级射流器吸收罐内射流混合搅拌器底部的动力流体进入口、设置在二级射流吸收罐上部的动力流体进入口和文丘里淋洗器的进液口;所述第二动力流体泵的进料口通过管道连通二级射流吸收罐的侧壁出口,所述第二动力流体泵的出料口通过管道连通二级射流器吸收罐内射流混合搅拌器底部的动力流体进入口;所述第三动力流体泵的进料口通过管道连通一级淋洗吸收罐的侧壁出口,所述第三动力流体泵的出料口通过管道连通文丘里淋洗器的进液口。

[0026]

设置在一级射流吸收罐上部的进气口通过管道与一级射流器吸收罐内射流混合搅拌器顶部的二氧化碳进入口连通,设置在一级射流吸收罐顶部的出气口通过管道与设置在二级射流吸收罐上部的进气口连通,二级射流吸收罐进气口通过管道与二级射流器吸收罐内射流混合搅拌器顶部的二氧化碳进入口连通,二级射流吸收罐设置在二级射流吸收罐顶部的出气口通过管道与文丘里淋洗器进气口连通,一级淋洗吸收罐顶部设置排气口;一级淋洗吸收罐底部出料口与二级射流吸收罐顶部进料口连通,二级射流吸收罐底部出料口与一级射流吸收罐顶部进料口连通,一级射流吸收罐底部设置出料口。

[0027]

应用所述na2co3溶液二级射流一级淋洗吸收co2装置对碳解反应装置中产生的含co2的碳解反应尾气进行反应回收的工艺包括以下步骤:

[0028]

s1:将碳解反应装置中得到的碳解反应尾气通入一级射流吸收罐进气口,将15~20%的 na2co3溶液和二乙醇胺混合后作为吸收液加入一级射流吸收罐,二乙醇胺为吸收促进剂,质量为na2co3溶液中na2co3的4%~5%。打开各个流体动力泵,吸收液通过第一流体动力泵升压后进入一级射流吸收罐内的射流混合搅拌器、二级射流吸收罐和文丘里淋洗器内,从进气口进入射流混合搅拌器的碳解反应尾气,和通过第一流体动力泵进入一级射流吸收罐射流混合搅拌器内的na2co3溶液,在各个射流器内充分搅拌混合反应,进行co2的第一次反应吸收。在各个射流器内碳解反应尾气形成微米级的微小气泡,增加了接触面积,提高co2尾气和溶剂的吸收效率,在射流混合搅拌器内碳解反应尾气和na2co3溶液经过充分混合搅拌形成湍动效果,也可以提高吸收效率。反应后的吸收液从各个射流器内射向一级射流吸收罐底部,反应后得到的含co2的一级吸收尾气通过一级射流吸收罐出气口排出后进入二级射流吸收罐的进气口。

[0029]

s2:进入二级射流吸收罐的一级吸收尾气与通过第一流体动力泵进入二级射流吸收罐的吸收液在第二流体动力泵的作用下,在二级射流吸收罐内的射流混合搅拌器内充分搅拌混合反应,进行co2的第二次反应吸收,得到的含co2的二级吸收尾气通过出气口排出。

[0030]

s3:二级吸收尾气通过管道进入一级淋洗吸收罐的文丘里淋洗器气体入口,文丘

里淋洗器采用文丘里原理,二级吸收尾气经过与文丘里淋洗器的冲洗液脉冲交换而被加速,并随着冲洗液被喷出,形成微小且均匀的液滴,使二级吸收尾气中的co2与吸收液有更大的接触面积,更好的充分混合吸收。第三动力流体泵将吸收液从一级淋洗吸收罐内抽出运送到文丘里淋洗器进液口,第一动力流体泵将一级射流吸收罐内的吸收液抽出并将一部分吸收液运送到文丘里淋洗器进液口,吸收液进入文丘里淋洗器内形成所述冲洗液。

[0031]

s4:一级淋洗吸收罐中产生的含co2体积分数约0.5%~1%的排放尾气经过洗涤后从排气口排空,一级淋洗吸收罐反应后的吸收液通过出料口进入二级射流吸收罐,二级射流吸收罐反应后的吸收液通过出料口进入一级射流吸收罐,形成吸收液的循环利用,最后吸收液中没有参加反应的na2co3溶液与反应后生成的nahco3溶液一并通过一级射流吸收罐底部出料口排出,成为用于配制碳解浆液的混合碱溶液。

[0032]

所述一级射流吸收罐、二级射流吸收罐和一级淋洗吸收罐的内部运行压力均为0.2 mpa~0.3mpa,内部运行温度为环境温度。

[0033]

优选的,配料罐中的碳解浆液由硼镁矿石粉熟化装置得到的熟硼镁矿石粉、过滤结晶分离装置得到的结晶母液和硼砂洗涤水、na2co3溶液二级射流一级淋洗吸收co2装置中的混合碱液配制而成,na2co3溶液二级射流一级淋洗吸收co2装置中所用的吸收液na2co3溶液采用过滤结晶分离装置中从压滤机得到的滤渣的洗涤水配制而成。

[0034]

与现有技术相比,本实用新型的有益效果是:本装置能实现资源的充分利用,装置自动化程度高、生产负荷率高,熟化焙烧时间缩短到几秒钟,熟化的硼镁矿石粉活性高;熟化回收的co2体积浓度约为15%的气体可以用于碳解工序,可以去掉生产窑气的石灰窑;采用的带射流混合搅拌器的碳解釜,内部没有转动设备部件,射流搅拌速度快、吸收效果好,设备结构简单、操作方便、设备成本低、维修方便,碳解效率高,碳解时间缩短了50%,硼砂质量好;采用的带射流混合搅拌器和文丘里淋洗器的na2co3溶液二级射流一级淋洗吸收co2装置,三级吸收有机结合使用,碳解反应尾气中co2吸收率在80%以上,co2利用率提高了8%以上,减少co2环境污染;在工艺过程中各种资源有效循环回收利用,绿色环保,综合节能50%。

附图说明

[0035]

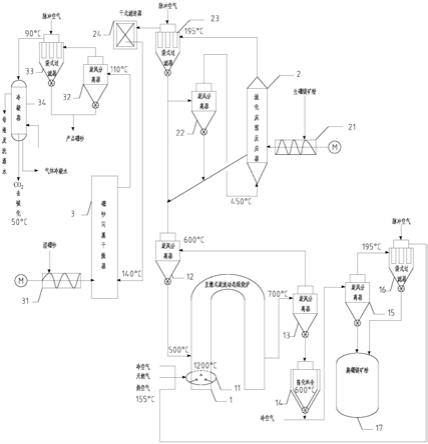

图1示出了本实用新型一种基于循环节能硼砂生产装置的硼镁矿石粉熟化装置、湿硼砂干燥和气体除湿冷却装置示意图及流化床预反应、焙烧、固气分离、硼砂干燥和气体冷却过程的工艺流程图。

[0036]

图2示出了本实用新型一种基于循环节能的硼砂生产装置的碳解反应装置、过滤结晶分离装置和na2co3溶液二级射流一级淋洗吸收co2装置示意图,以及碳解反应、过滤结晶分离和co2反应回收过程的工艺流程图。

[0037]

图3示出了本实用新型中的射流混合搅拌器示意图。

[0038]

图4示出了本实用新型中的射流混合搅拌器示意图剖视图。

[0039]

图5示出了本实用新型中的射流混合搅拌器中射流器的剖视图。

[0040]

附图标记:1-直燃式旋流动态焙烧炉,11-天然气燃烧器,12-进料预热旋风分离器,13

-ꢀ

出料旋风分离器,14-陈化料仓,15-输料旋风分离器,16-输料袋式过滤器,17-熟硼镁矿石粉料仓;2-流化床预反应器,21-硼镁矿石粉螺旋输料器,22-热源旋风分离器,23-流

化床预反应器排气袋式过滤器,24-流化床预反应器排气干式滤清器;3-闪蒸干燥器,31-湿硼砂螺旋输料器,32-硼砂闪蒸干燥器旋风分离器,33-硼砂闪蒸干燥器排气袋式过滤器,34-管式换热器; 4-配料罐,41-配料罐机械密封搅拌器;5-碳解主釜,51-第一动力流体浆料泵,52-碳解主釜射流混合搅拌器;6-碳解副釜,61-第二动力流体浆料泵,62-碳解副釜射流混合搅拌器;7

-ꢀ

碳解液中间罐,71-碳解液中间罐机械密封搅拌器;8-热水罐;9-压滤机;10-滤液中间罐,101

-ꢀ

滤液中间罐机械密封搅拌器;011-结晶器,0111-结晶器机械密封搅拌器;012-晶浆中间罐, 0121-晶浆中间罐机械密封搅拌器;013-离心机;014-换热冷却器;015-na2co3溶液二级射流一级淋洗吸收co2装置,0151-一级射流吸收罐,0152-二级射流吸收罐,0153-一级淋洗吸收罐,0154-第一动力流体泵,0155-第二动力流体泵,0156-第三动力流体泵,0157-文丘里淋洗器;

[0041]

301-二氧化碳进入口,302-动力流体进入口,303耦合分配器,304-射流器;

[0042]

501-动力流体入口,502-导流环,503-动力喷嘴,504-混合腔,505-气体入口,506-扩散腔, 507-混合液出口。

具体实施方式

[0043]

实施例1

[0044]

一种基于循环节能的硼砂生产装置。其中的流化床预反应、焙烧、固气分离、硼砂干燥和气体冷却的装置连通方式如图1所示。原料生硼镁矿石粉粒径≤75μm的部分在90%以上,输料速度为10328kg/h,采用硼镁矿石粉螺旋输料器21将硼镁矿石粉输送到流化床预反应器2里进行预反应,预反应温度为195℃;流化床预反应器2热源为从直燃式旋流动态焙烧炉1 热源旋风分离器22分离出来的450℃尾气,450℃尾气从流化床预反应器2的底部进入,生硼镁矿石粉在流化床预反应器2里的停留时间是20分钟,预反应的硼镁矿石粉从流化床预反应器2下部出料,从流化床预反应器2顶部出来的195℃气体,去流化床预反应器排气袋式过滤器23及流化床预反应器排气干式滤清器24。从流化床预反应器2里出来的预反应的硼镁矿石粉,在进料预热旋风分离器12内经直燃式旋流动态焙烧炉后出料旋风分离器13分离出的600℃尾气进一步加热到500℃,然后进入到直燃式旋流动态焙烧炉1进行焙烧。

[0045]

直燃式旋流动态焙烧炉1底部有三组天然气燃烧器11可以产生1200℃~1300℃的高温焙烧气体,瞬间熟化硼镁矿石粉,无过烧;700℃熟硼镁矿石粉和焙烧尾气从直燃式旋流动态焙烧炉出来经出料旋风分离器13,下部分离出的熟硼镁矿石粉去陈化仓14陈化,然后用新鲜空气以8262kg/h的速度输送至输料旋风分离器15和输料袋式过滤器16,分离出的粉料进入熟硼镁矿石粉料仓17,经输料旋风分离器15及输料袋式过滤器16分离出的155℃热空气作为直燃式旋流动态焙烧炉1的助燃空气;助燃空气、冷空气和天然气一起进入天然气燃烧器11进行燃烧;从出料旋风分离器13上部分离出的600℃尾气进入进料预热旋风分离器12 加热进料预热旋风分离器内的所有粉料到500℃,尾气降到450℃作为流化床预反应器2的加热热源。

[0046]

从流化床预反应器排气干式滤清器24分离出的气体约140℃,从闪蒸干燥器3底部进入作为热气,碳解反应和结晶分离后的湿硼砂通过湿硼砂螺旋输料器31进入闪蒸干燥器3,硼砂在闪蒸干燥器3内停留时间为0.75秒,温度约110℃的热气和干燥后的硼砂一起从闪蒸干燥器3顶部排出,依次进入硼砂闪蒸干燥器旋风分离器32和硼砂闪蒸干燥器排气袋式

过滤器 33进行固气分离,分离出的尾气约为90℃,管式换热器34进行除湿和冷却,采用的冷却介质优选为结晶分离过程得到的结晶母液和硼砂洗涤水,除湿和冷却后得到的气体温度约50℃, co2体积分数约15%,作为后续碳解反应过程的反应气。硼砂闪蒸干燥器旋风分离器32和硼砂闪蒸干燥器排气袋式过滤器33分离出的粉料即为产品硼砂,送入产品料仓。

[0047]

碳解反应、过滤结晶分离和co2反应回收过程的装置连通方式如图2所示,将熟硼镁矿粉、结晶分离过程中的结晶母液和硼砂洗涤水、co2反应回收过程得到的混合碱溶液在配料罐4里配成碳解浆液,配碱量为理论量的110%,液固比为1.95:1(质量)。碳解浆液经过进料口进入碳解主釜5,在第一动力流体浆料泵51和碳解主釜射流混合搅拌器52的作用下与从碳解主釜5的二氧化碳进气口进入的反应气充分混合搅拌发生碳解反应,产生的混合液射入碳解主釜5的釜底,碳解主釜5内压力为0.65mpa,温度为135℃,物料停留时间为4.5小时~5小时。碳解主釜5产生的混合液进入碳解副釜6,在第二动力流体浆料泵61和碳解副釜射流混合搅拌器62的作用下,与从碳解副釜6的二氧化碳进气口进入的反应气充分混合搅拌发生碳解反应,产生的混合液射入碳解副釜6的釜底,碳解副釜6内压力为0.60mpa,温度为130℃,物料停留时间为4.5小时~5小时。所述碳解主釜5和碳解副釜6的二氧化碳出气口排出的含co22%~5%(体积)的驰放气,即碳解反应尾气,经换热冷却器014冷却后,进入na2co3溶液二级射流一级淋洗吸收co2装置015。

[0048]

在碳解反应过程中,加热水蒸气通过碳解主釜5和碳解副釜6夹套上的蒸汽进口进入对碳解主釜5和碳解副釜6进行加热,蒸汽冷凝水通过蒸汽冷凝水出口排出进入热水罐8收集,用于过滤过程产生的滤渣的洗涤。

[0049]

na2co3溶液二级射流一级淋洗吸收co2装置015采用二乙醇胺(dea)为吸收促进剂,滤渣洗涤水溶解的15%~20%na2co3溶液为吸收剂,二乙醇胺的质量为na2co3溶液中na2co3的4%~5%。通过一级射流吸收罐0151和二级射流吸收罐0152中的射流混合搅拌器,以及一级淋洗吸收罐0153中的文丘里淋洗器0157,na2co3溶液对碳解过程中的含co22%~5%(体积)的驰放气(即碳解反应尾气)进行充分混合和吸收,回收co2产生的nahco3和未反应的na2co3混合碱溶液,不经过分离直接去配料工序,吸收后含co20.5%~1%(体积)尾气排空。所述一级射流吸收罐0151、二级射流吸收罐0152和一级淋洗吸收罐0153的内部运行压力均为0.2mpa~0.3mpa,内部运行温度为环境温度。

[0050]

从碳解副釜6出来的温度为130℃的反应后的碳解浆液,经碳解液中间罐7降温至90℃~ 85℃,物料停留时间为1小时~1.5小时;碳解浆液进入压滤机9压滤,压滤液进入滤液中间罐10,滤液中间罐10起着缓冲作用,物料停留时间为1小时~1.5小时;滤液在结晶器011 冷却至60℃~40℃结晶,物料停留时间为2小时~2.5小时;晶浆进入晶浆中间罐012,晶浆在中间罐012里继续结晶,冷却为35℃~30℃;同时晶浆中间罐012起着缓冲作用,物料停留时间为2小时~2.5小时;晶浆经离心机013分离得到硼砂,离心分离和洗涤得到的滤液为母液和洗涤水,返回碳解配料罐内,供给碳解浆液配料使用;硼砂去闪蒸干燥器3干燥得到产品硼砂;最后以2010kg/h连续排出硼砂,硼砂的na2b4o7·

5h20纯度≥95%。

[0051]

本实施例中的碳解主釜5、碳解副釜6、一级射流吸收罐0151、二级射流吸收罐0152内的射流混合搅拌器结构如图3和图4所示,由射流器304和耦合分配器303组成;所述射流器304结构如图5所示,由动力流体入口501、导流环502、动力喷嘴503、混合腔504、气体入口505、扩散腔506、混合液出口507组成。

[0052]

射流混合搅拌器顶端有二氧化碳进入口301,底端有动力流体进入口302,含有co2的气体从二氧化碳进入口301进入,通过动力流体泵产生的动力流体(碳解浆液或吸收液)通过动力流体进入口302进入,耦合分配器303将进入动力流体进入口302的动力流体分配进入各个射流器304的动力流体入口501,将进入二氧化碳进入口301的气体分配进入各个射流器的气体入口505。

[0053]

动力流体由射流器动力喷嘴503高速喷出,在气体入口505空间产生负压区,致使气体被吸入,并在负压区迅速膨胀并被动力流体打成微小气泡,进入射流器的混合腔504;此时,在混合腔504中,co2与碳解浆液或吸收液充分混合,并且由于能量交换而加速排出,再经过射流器扩散腔506将混合液的势能增加到最大,通过混合液出口507呈与垂直向下60度夹角方向射向容器底部,混合流体的拖拽作用更加强了混合搅拌效果,能够达到搅伴均匀、传热传质的目的。射流混合搅拌器的混合腔504可以产生300m/s高速射流,有利于碳解或co2吸收反应的进行。

[0054]

所述射流器304的数量为6个,呈360度均匀分布;所述射流器304与垂直向下方向呈 60度夹角。

[0055]

本优选实施例提供的一种基于循环节能的硼砂生产装置。此装置自动化程度高、生产负荷率高,焙烧时间缩短到几秒钟,熟化的硼镁矿石粉活性高;回收浓度为15%(体积)co2气体可以用于碳解工序,可以去掉生产窑气的石灰窑;采用射流搅拌碳解釜,碳解率高,碳解率为85%~90%;碳解时间缩短50%,可使硼砂生产时间从30h缩短到20h,b2o3收率为 85%,硼砂质量好;三级碳解反应尾气吸收有机结合使用,碳解反应尾气中co2吸收率在80%以上,co2利用率提高了8%以上,提高了co2利用率,减少co2环境污染;在工艺过程中各种资源有效循环回收利用,绿色环保,综合节能50%。

[0056]

上述仅本实用新型较佳可行的实施例,非因此局限本实用新型保护范围,依照上述实施例所做各种变形或套用均在此技术方案保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让