一种高倍率钴酸锂及其制备方法和应用与流程

2021-01-30 16:01:06|

2021-01-30 16:01:06| 319|

319| 起点商标网

起点商标网

[0001]

本发明属于锂离子电池技术领域,具体涉及一种高倍率钴酸锂及其制备方法和应用。

背景技术:

[0002]

钴酸锂是目前商业化锂离子电池中的主要正极材料。高倍率型钴酸锂多用于电子烟、电子模型(航模、车模等)、无线电动玩具等大功率电子器具;研究证明,在提高锂离子电池正极材料性能,特别是高倍率性能方面,掺杂包覆是最有效的方法之一,不仅可以提高离子晶格的稳定性,而且可以大幅度提高材料的循环性能。

[0003]

使用钴酸锂作为高倍率电池材料需要控制产品的粒径大小以及晶体。若粒径过大,在高倍率条件下放电会使放电效率变低,若粒径过小,则影响产品的加工性能,导致安全性能和循环性能变差。

技术实现要素:

[0004]

针对现有技术的不足,本发明的目的是提供一种高倍率钴酸锂及其制备方法和应用。

[0005]

为实现上述目的,本发明采用的技术方案为:

[0006]

一种高倍率钴酸锂的制备方法,步骤如下:

[0007]

s1、将醋酸钴、碳酸锂、水加入至球磨机中进行湿法混合制成混合浆料;优选的,所述混合浆料中元素锂和元素钴的物质的量之比为1.0-1.2:1。

[0008]

s2、利用离心式喷雾干燥塔对混合浆料进行初步干燥后,继续对其进行加热烘干,得到的烘干物料利用球磨机对其进行粉碎,然后收集150~300目粉末得到碳酸锂-醋酸钴前驱体复合粉末a1。优选的,所述离心式喷雾干燥塔的进风温度为200~350℃,出风温度为90~150℃;所述加热烘干的温度为200-400℃。

[0009]

s3、将碳酸锂-醋酸钴前驱体复合粉末a1与水混合后进行湿法球磨,得到球磨浆料;利用压力式喷雾干燥塔对球磨浆料进行初步干燥后,继续对其进行加热烘干得到碳酸锂-醋酸钴前驱体复合粉末a2;优选的,所述压力式喷雾干燥塔的进风温度为260℃、出风温度为100~150℃;所述加热烘干的温度为200-400℃。

[0010]

s4、将步骤s2制得的碳酸锂-醋酸钴前驱体复合粉末a1与步骤s3制得的碳酸锂-醋酸钴前驱体复合粉末a2按质量比1-5:1混合后,进行煅烧,得到块状钴酸锂;利用气流粉碎机对块状钴酸锂进行粉碎后即得到最终产物。优选的,所述煅烧的温度为800-1000℃,时间为8-14h。

[0011]

本发明的另一个目的是提供通过上述所述的制备方法制得的高倍率钴酸锂。

[0012]

本发明的第三个目的是提供上述所述的高倍率钴酸锂作为正极材料在锂离子电池中的应用。

[0013]

与现有技术相比,本发明的有益效果为:

[0014]

(1)利用离心式喷雾干燥塔进行干燥的原理为:混合浆料在离心式喷雾干燥塔的高速转盘中受离心力的作用从转盘中甩出而雾化,然后与热空气接触水分迅速蒸发,得到干燥粉末。此种方法可以使物料一次颗粒纳米化,离心式喷雾干燥制备的粉末经过高温烧结后结构为单晶颗粒,单晶颗粒能够提高材料的压实密度和容量;利用压力式喷雾干燥塔进行干燥的原理为:高压料液送入压力式雾化器雾化成小液滴,经过雾化后的液滴(表面积大大增加)与热空气充分接触,迅速完成干燥,并在干燥过程中形成团聚体细小颗粒的成品。该方法制备的粉末颗粒密实度高,粉末高温烧结后为团聚体,团聚颗粒能够提高材料的倍率和循环性能。本发明通过将这两种干燥方式制得的颗粒进行掺混制备得到的材料容量大,且倍率和循环性能优异。

[0015]

(2)本发明利用湿法球磨,将前驱体料浆混合均匀,使组元分布均匀。

[0016]

(3)本发明利用喷雾技术,制得的钴酸锂粒度分布均匀,倍率性能及循环性能极优。

附图说明

[0017]

图1为实施例1步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1的sem照片。

[0018]

图2为实施例1步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2的sem照片。

[0019]

图3为实施例1得到的钴酸锂粉末放大3000倍的sem照片。

[0020]

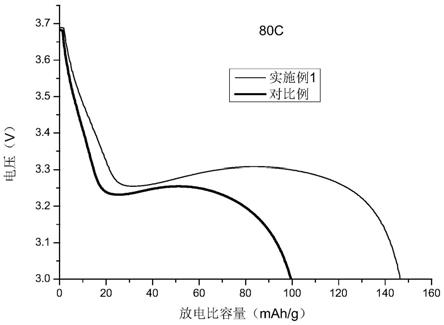

图4为以实施例1和对比例1中制得的钴酸锂制备的钴酸锂扣电80c倍率性能测试结果。

具体实施方式

[0021]

下面结合实施例对本发明作更进一步的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

实施例1

[0023]

s1、配置混合浆料:取200kg醋酸钴加到球磨机中,再按锂钴摩尔比1.02:1加入碳酸锂,然后向球磨罐中加入去离子水,占储罐体积2/3。在高速球磨机中以500转/分钟,混合25分钟,混合均匀后,得到混合浆料;

[0024]

s2、离心式喷雾干燥结晶:将步骤s1得到的混合料浆,在喷雾干燥塔进风系统加装三级过滤净化系统,进风达到亚高效过滤器h11效率后,控制进风温度在250℃,出风温度为120℃,雾化器转速15000r/min,进料速率3kg/min,将物料通过离心式喷雾干燥塔干燥,出料口加装带有水冷系统直线振动筛,物料出口温度≤60℃,得到碳酸锂-醋酸钴前驱体复合粉末;

[0025]

将前驱体复合粉末装入320mm

×

320mm

×

85mm匣钵中,4kg/匣钵,装钵完成后摇匀并打格划线,在温度为300℃的高温煅烧炉中烧结3h,进一步去除碳酸锂-醋酸钴前驱体复合粉末的水分;

[0026]

利用球磨机对干燥后物料进行粉碎,球磨机转速为500转/分钟,球磨时间30分钟,粉末球磨粒径过150目筛网,得到碳酸锂-醋酸钴前驱体复合粉末a1。碳酸锂-醋酸钴前驱体复合粉末a1的sem照片如图1所示,从图1中可看出离心式喷雾干燥制备的碳酸锂-醋酸钴前

驱体烧结粉碎后是粒度小、分布宽的单晶颗粒。这种形貌的颗粒对产品的振实密度及放电容量有着明显的提升。

[0027]

s3、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1加去离子水进行湿法球磨4h,得到球磨料浆。采用压力式喷雾干燥塔对球磨料浆进行干燥,进风温度260℃、出料口温度120℃,制备密实度高的前驱体料浆粉末,继续将物料放置在温度为300℃的高温煅烧炉中烧结7h,获得密实度高的碳酸锂-醋酸钴前驱体复合粉末a2;碳酸锂-醋酸钴前驱体复合粉末a2的sem照片如图2所示,从图2中可看出a1经压力式喷雾干燥塔制备的前驱体是团聚颗粒。团聚颗粒不仅可提升产品倍率性能,而且会使循环性能更加优秀。

[0028]

s4、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1和步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2按照a2:a1=2:1的质量比例装入320mm

×

320mm

×

85mm匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线,在温度为850℃的高温煅烧炉中烧10h,得到块状钴酸锂。

[0029]

利用气流粉碎机对块状钴酸锂进行粉碎,气流粉碎机的分级频率为5hz,给料频率为15hz,最终得到小颗粒高度团聚的二次颗粒类球形高倍率钴酸锂成品。

[0030]

实施例2

[0031]

s1、配置混合浆料:取200kg醋酸钴加到球磨机中,再按锂钴摩尔比1.02:1加入碳酸锂,然后向球磨罐中加入去离子水,占储罐体积2/3。在高速球磨机中以500转/分钟,混合25分钟,混合均匀后,得到混合浆料;

[0032]

s2、离心式喷雾干燥结晶:将步骤s1得到的混合料浆,在喷雾干燥塔进风系统加装三级过滤净化系统,进风达到亚高效过滤器h11效率后,控制进风温度在250℃,出风温度为120℃,雾化器转速15000r/min,进料速率3kg/min,将物料通过离心式喷雾干燥塔干燥,出料口加装带有水冷系统直线振动筛,物料出口温度≤60℃,得到碳酸锂-醋酸钴前驱体复合粉末;

[0033]

将前驱体粉末装入320mm

×

320mm

×

85mm匣钵中,4kg/匣钵,装钵完成后摇匀并打格划线。在温度为300℃的高温煅烧炉中烧结3h,进一步去除碳酸锂-醋酸钴前驱体复合粉末的水分;

[0034]

利用球磨机对干燥后物料进行粉碎,球磨机转速500转/分钟;球磨时间30分钟,粉末球磨粒径过150目筛网,得到碳酸锂-醋酸钴前驱体复合粉末a1。

[0035]

s3、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1加去离子水进行湿法球磨4h,得到料浆。采用压力式喷雾用干燥塔对球磨料浆进行干燥,进风温度260℃、出料口温度120℃,制备密实度高前驱体料浆粉末,将前驱体粉末在温度为300℃的高温煅烧炉中烧结7h,获得密实度高碳酸锂-醋酸钴前驱体复合粉末a2;

[0036]

s4、将步骤s2得到碳酸锂-醋酸钴前驱体复合粉末a1和步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2按照a2:a1=3:1的质量比例装入320mm

×

320mm

×

85mm匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线。在温度为850℃的高温煅烧炉中烧10h,得到块状钴酸锂。

[0037]

利用气流粉碎机对块状钴酸锂进行粉碎,粉碎机的分级频率5hz;给料频率15hz,最终得到小颗粒高度团聚的二次颗粒类球形高倍率的钴酸锂成品。

[0038]

实施例3

[0039]

s1、配置混合浆料:取200kg醋酸钴加到球磨机中,再按锂钴摩尔比1.02:1加入碳

酸锂,然后向球磨罐中加入去离子水,占储罐体积2/3。在高速球磨机中以500转/分钟,混合25分钟,混合均匀后,得到混合浆料;

[0040]

s2、离心式喷雾干燥结晶:将步骤s1得到的混合料浆,在喷雾干燥塔进风系统加装三级过滤净化系统,进风达到亚高效过滤器h11效率后,控制进风温度在250℃,出风温度为120℃,雾化器转速15000r/min,进料速率3kg/min,将物料通过离心式喷雾干燥塔干燥,出料口加装带有水冷系统直线振动筛,物料出口温度≤60℃,得到碳酸锂-醋酸钴前驱体复合粉末;

[0041]

将前驱体复合粉末装入320mm

×

320mm

×

85mm匣钵中,4kg/匣钵,装钵完成后摇匀并打格划线。在温度为300℃的高温煅烧炉中烧结3h,进一步去除碳酸锂-醋酸钴前驱体复合粉末的水分;

[0042]

利用球磨机对干燥后物料进行粉碎,球磨机转速500转/分钟;球磨时间30分钟,粉末球磨粒径过150目筛网,得到碳酸锂-醋酸钴前驱体复合粉末a1。

[0043]

s3、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1加去离子水进行湿法球磨4h,得到料浆。采用压力式喷雾用干燥塔对球磨料浆进行干燥,进风温度260℃、出料口温度120℃,制备密实度高前驱体料浆粉末,将前驱体粉末在温度为300℃的高温煅烧炉中烧结7h,获得密实度高碳酸锂-醋酸钴前驱体复合粉末a2;

[0044]

s4、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1和步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2按照a2:a1=4:1的质量比例装入320mm

×

320mm

×

85mm匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线。在温度为850℃的高温煅烧炉中烧10h,得到块状钴酸锂。

[0045]

利用气流粉碎机对块状钴酸锂进行粉碎,粉碎机的分级频率5hz;给料频率15hz,最终得到小颗粒高度团聚的二次颗粒类球形高倍率的钴酸锂成品。

[0046]

实施例4

[0047]

s1、配置混合浆料:取200kg醋酸钴加到球磨机中,再按锂钴摩尔比1.02:1加入碳酸锂,然后向球磨罐中加入去离子水,占储罐体积2/3。在高速球磨机中以500转/分钟,混合25分钟,混合均匀后,得到混合浆料;

[0048]

s2、离心式喷雾干燥结晶:将步骤s1得到的混合料浆,在喷雾干燥塔进风系统加装三级过滤净化系统,进风达到亚高效过滤器h11效率后,控制进风温度在250℃,出风温度为120℃,雾化器转速15000r/min,进料速率3kg/min,将物料通过离心式喷雾干燥塔干燥,出料口加装带有水冷系统直线振动筛,物料出口温度≤60℃,得到碳酸锂-醋酸钴前驱体复合粉末;

[0049]

将前驱体复合粉末装入320mm

×

320mm

×

85mm匣钵中,4kg/匣钵,装钵完成后摇匀并打格划线。在温度为300℃的高温煅烧炉中烧结3h,进一步去除碳酸锂-醋酸钴前驱体复合粉末的水分;

[0050]

利用球磨机对干燥后物料进行粉碎,球磨机转速500转/分钟;球磨时间30分钟,粉末球磨粒径过150目筛网,得到碳酸锂-醋酸钴前驱体复合粉末a1。

[0051]

s3、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1加去离子水进行湿法球磨4h,得到料浆。采用压力式喷雾用干燥塔对球磨料浆进行干燥,进风温度260℃、出料口温度120℃,制备密实度高前驱体料浆粉末,将前驱体粉末在温度为300℃的高温煅烧炉中烧结

7h,获得密实度高碳酸锂-醋酸钴前驱体复合粉末a2;

[0052]

s4、将步骤s2得到碳酸锂-醋酸钴前驱体复合粉末a1和步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2按照a2:a1=2:1的质量比例装入320mm

×

320mm

×

85mm匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线。在温度为900℃的高温煅烧炉中烧10h。得到块状钴酸锂。

[0053]

利用气流粉碎机对块状钴酸锂进行粉碎,粉碎机的分级频率5hz;给料频率15hz,最终得到小颗粒高度团聚的二次颗粒类球形高倍率的钴酸锂成品。

[0054]

实施例5

[0055]

s1、配置混合浆料:取200kg醋酸钴加到球磨机中,再按锂钴摩尔比1.02:1加入碳酸锂,然后向球磨罐中加入去离子水,占储罐体积2/3。在高速球磨机中以500转/分钟,混合25分钟,混合均匀后,得到混合浆料;

[0056]

s2、离心式喷雾干燥结晶:将步骤s1得到的混合料浆,在喷雾干燥塔进风系统加装三级过滤净化系统,进风达到亚高效过滤器h11效率后,控制进风温度在250℃,出风温度为120℃,雾化器转速15000r/min,进料速率3kg/min,将物料通过离心式喷雾干燥塔干燥,出料口加装带有水冷系统直线振动筛,物料出口温度≤60℃,得到碳酸锂-醋酸钴前驱体复合粉末;

[0057]

将前驱体复合粉末装入320mm

×

320mm

×

85mm匣钵中,4kg/匣钵,装钵完成后摇匀并打格划线。在温度为300℃的高温煅烧炉中烧结3h,进一步去除碳酸锂-醋酸钴前驱体复合粉末的水分;

[0058]

利用球磨机对干燥后物料进行粉碎,球磨机转速500转/分钟;球磨时间30分钟,粉末球磨粒径过150目筛网,得到碳酸锂-醋酸钴前驱体复合粉末a1。

[0059]

s3、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1加去离子水进行湿法球磨4h,得到料浆。采用压力式喷雾干燥塔对球磨料浆进行干燥,进风温度260℃、出料口温度120℃,制备密实度高前驱体料浆粉末,将前驱体粉末在温度为300℃的高温煅烧炉中烧结7h,获得密实度高碳酸锂-醋酸钴前驱体复合粉末a2;

[0060]

s4、将步骤s2得到碳酸锂-醋酸钴前驱体复合粉末a1和步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2按照a2:a1=(2:1)比例装入320mm

×

320mm

×

85mm匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线。在温度为850℃的高温煅烧炉中烧12h。得到块状钴酸锂。

[0061]

利用气流粉碎机对块状钴酸锂进行粉碎,气流粉碎机的分级频率5hz;给料频率15hz,最终得到小颗粒高度团聚的二次颗粒类球形高倍率的钴酸锂成品。

[0062]

实施例6

[0063]

s1、取200kg醋酸钴加到球磨机中,再按锂钴摩尔比1.02:1加入碳酸锂,然后向球磨罐中加入去离子水,占储罐体积2/3。在高速球磨机中以500转/分钟,混合25分钟,混合均匀后,得到混合浆料;

[0064]

s2、离心式喷雾干燥结晶:将步骤s1得到的混合料浆,在喷雾干燥塔进风系统加装三级过滤净化系统,进风达到亚高效过滤器h11效率后,控制进风温度在250℃,出风温度为120℃,雾化器转速15000r/min,进料速率3kg/min,将物料通过离心式喷雾干燥塔干燥,出料口加装带有水冷系统直线振动筛,物料出口温度≤60℃,得到碳酸锂-醋酸钴前驱体复合粉末;

[0065]

将前驱体粉末装入320mm

×

320mm

×

85mm匣钵中,4kg/匣钵,装钵完成后摇匀并打

格划线。在温度为300℃的高温煅烧炉中烧结3h,进一步去除碳酸锂-醋酸钴前驱体复合粉末的水分;

[0066]

利用球磨机对干燥后物料进行粉碎,球磨机转速500转/分钟;球磨时间30分钟,粉末球磨粒径过150目筛网,得到碳酸锂-醋酸钴前驱体复合粉末a1。

[0067]

s3、将步骤s2得到的碳酸锂-醋酸钴前驱体复合粉末a1加去离子水进行湿法球磨4h,得到料浆。采用压力式喷雾用干燥塔对球磨料浆进行干燥,进风温度260℃、出料口温度120℃,制备密实度高前驱体料浆粉末,将前驱体粉末在温度为300℃的高温煅烧炉中烧结7h,获得密实度高碳酸锂-醋酸钴前驱体复合粉末a2;

[0068]

s4、将步骤s2得到碳酸锂-醋酸钴前驱体复合粉末a1和步骤s3得到的碳酸锂-醋酸钴前驱体复合粉末a2按照a2:a1=(2:1)比例装入320mm

×

320mm

×

85mm匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线。在温度为800℃的高温煅烧炉中烧10h。得到块状钴酸锂。

[0069]

利用气流粉碎机对块状钴酸锂进行粉碎,粉碎机的分级频率5hz;给料频率15hz,最终得到小颗粒高度团聚的二次颗粒类球形高倍率的钴酸锂成品。

[0070]

对比例

[0071]

(1)一次混料:取100kg醋酸钴,再按锂钴摩尔比(1.02:1)加入碳酸锂到高混机中,在高速混合机中以500转/分钟,混合25分钟,混合均匀后,卸料;

[0072]

(2)一次装钵:将步骤1)得到的混合料装入320mm

×

320mm

×

85mm的匣钵中,4kg/匣钵,装钵完成后摇匀并打格划线;

[0073]

(3)一次烧结:将步骤2)得到的装钵划线料,在温度为900℃的高温煅烧炉中烧结10h;

[0074]

(4)一次粉碎:将步骤3)得到一次烧结高倍率钴酸锂,通过气流粉碎机对一次烧结物料进行粉碎,粉碎机的分级频率5hz;给料频率20hz,得到一次烧结粉碎物钴酸锂。

[0075]

(5)二次装钵:将步骤5)得到的二次配料混合物料装入320mm

×

320mm

×

85mm的匣钵中,5kg/匣钵,装钵完成后摇匀并打格划线;

[0076]

(6)二次烧结:将步骤6)得到的二次装钵划线料物料,在温度为900℃的高温煅烧炉中烧结10h;

[0077]

(7)二次粉碎:将步骤7)得到二次烧结高倍率钴酸锂,通过气流粉碎机对二次烧结物料进行粉碎,粉碎机的分级频率5hz;给料频率20hz,最终得到钴酸锂成品。

[0078]

理化测试结果显示,实施例1制备的钴酸锂的中值粒度为5.53μm,振实密度为2.70g/cm3,比表面积为0.686m2/g。

[0079]

以实例1制备的钴酸锂样品作为正极活性物质,石墨为负极组装成软包电池并使用电池性能测试仪对电池进行电性能测试。充放电截止电压为3~4.2v,充电倍率为0.2c,测得首次1c放电比容量为157.7mah/g,不同放电倍率20c、30c、60c、80c下的放电容量分别达1c放电容量的97.9%、97.1%、94.3%、92.6%。

[0080]

对比例制备的钴酸锂的中值粒度为6.22μm,振实密度为2.51g/cm3,比表面积为0.571m2/g。

[0081]

以对比例制备的钴酸锂样品作为正极活性物质,石墨为负极组装成软包电池并使用电池性能测试仪对电池进行电性能测试。充放电截止电压为3~4.2v,充电倍率为0.2c,测得首次1c放电比容量为149.8mah/g,不同放电倍率20c、30c、60c、80c下的放电容量分别

达1c放电容量的97.2%、95.1%、86.8%、66.1%。

[0082]

图3为本发明实施例1得到的钴酸锂粉末放大3000倍的sem照片。可以看出实施例1制备的钴酸锂是小颗粒紧密融合、高度团聚形成的类球体颗粒且颗粒分布均匀。这种形貌的钴酸锂更有利于材料放电时保持结构稳定性,尤其是在超高倍率(80c)放电时更有优势。

[0083]

图4是实施例1和对比例1得到的钴酸锂软包80c倍率性能测试结果图片,可以看出实施例1制备的钴酸锂软包80c倍率放电性能明显优于对比例。

[0084]

表1本发明实施例1、2和对比例得到的钴酸锂物理性能

[0085][0086]

表2本发明实施例1、2和对比例钴酸锂电性能测试结果

[0087][0088]

从表1可知实施例制备的钴酸锂粒度小于对比例,振实密度和比表大于对比例。高的振实密度可有效提高电池的能量密度,而较大的比表可使材料与电解液充分接触,进而提升倍率性能。表2的测试结果也表明实施例制备的钴酸锂在高倍率性能明显优于对比例,尤其在60c以上放电。

[0089]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让