一种具有裂纹愈合能力的陶瓷材料及其制备方法与流程

2021-01-30 16:01:18|

2021-01-30 16:01:18| 276|

276| 起点商标网

起点商标网

[0001]

本发明涉及陶瓷材料技术领域,具体涉及一种具有裂纹愈合能力的陶瓷材料及其制备方法。

背景技术:

[0002]

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

[0003]

陶瓷材料由于其优异的性能,如耐高温、耐腐蚀、耐磨损和高强度,在过去几十年中受到越来越多的关注和应用。然而,陶瓷材料也存在明显的缺点,如高速干切削过程受机械冲击和热震作用力易产生微裂纹,摩擦系数高、以及对缺陷敏感等。这将导致陶瓷材料提前达到失效标准,造成了极大的资源和经济的浪费。

[0004]

针对上述问题,近年来研究者开发了具有裂纹愈合能力的陶瓷材料。通过向陶瓷基体中添加具有特定功能的组分,使刀具材料具有裂纹愈合的功能。具有裂纹愈合能力的陶瓷材料是指在陶瓷材料基体中添加合适的修复剂,当陶瓷材料的裂纹产生时自修复陶瓷材料是通过向陶瓷基体添加特定的愈合剂,当材料产生裂纹时,通过愈合剂或者愈合剂的化学反应来使陶瓷材料的裂纹愈合。研究表明愈合剂使裂纹愈合后,陶瓷材料强度恢复,使用寿命延长。现有技术中已经公开了添加sic和mosi2、max相等材料制备自愈合陶瓷材料。发明人发现现有技术中的自愈合陶瓷材料也存在一定的不足,如sic材料的热处理温度需要在1000-1300℃,热处理温度越低所需时间越长,当温度低于1000℃时裂纹愈合需要几十小时来愈合等。

技术实现要素:

[0005]

为了解决现有技术中存在的技术问题,本发明公开了一种具有裂纹愈合能力的si3n4/tic/zrsi2陶瓷材料及其制备方法,通过添加修复剂zrsi2,使si3n4/tic陶瓷材料具有良好的裂纹修复能力,并且具有良好的烧结致密性,增强了陶瓷刀具材料的综合力学性能力。

[0006]

具体地,本发明的技术方案如下所述:

[0007]

在本发明的第一方面,提供一种具有裂纹愈合能力的陶瓷材料,按照体积百分数其组成为α-si3n

4 60-80%,tic 5-15%,zrsi

2 0-20%,al2o

3 3-7%,y2o

3 5-7%。

[0008]

其中,α-si3n4为基体,tic为增强相,zrsi2为愈合剂,al2o3和y2o3为烧结助剂。

[0009]

在本发明的第二方面,提供一种第一方面所述具有裂纹愈合能力的陶瓷材料的制备方法,包括以下步骤:

[0010]

(1)按比例称取α-si3n4,tic和zrsi2粉体,分别加入适量的无水乙醇为分散介质,超声分散并机械搅拌15-25min,制得α-si3n4悬浮液,tic悬浮液和zrsi2悬浮液;

[0011]

(2)将上述三种悬浮液混合得到复相悬浮液;

si3n4为基体,tic为增强相,zrsi2为愈合剂,al2o3和y2o3为烧结助剂,各组分的体积百分数为α-si3n

4 60-80%,tic 5-15%,zrsi

2 0-20%,al2o

3 3-7%,y2o

3 5-7%。

[0030]

本发明的实施方式中通过在si3n4/tic陶瓷刀具材料基体中添加zrsi2来实现陶瓷刀具材料裂纹愈合的功能,愈合剂zrsi2在较低温度600℃下便可以与氧气发生反应生成可以愈合裂纹的zro2和sio2,有效愈合陶瓷刀具材料中的裂纹;陶瓷材料的抗弯强度可以恢复到光滑试样的80%以上,提高陶瓷材料制备的刀具等器件的使用寿命。

[0031]

在一种具体的实施方式中,各组分的体积百分数为:α-si3n

4 65-75%,tic 10%,zrsi25-15%,al2o

3 4%,y2o

3 6%;各组分之和为100%。

[0032]

优选的,α-si3n4粉体平均粒径为0.5-1μm;tic粉体平均粒径为0.5-1μm;zrsi2粉体平均粒径为1-3μm;al2o3粉体平均粒径为0.5-2μm;y2o3粉体平均粒径为0.1-0.5μm。

[0033]

本发明的一种实施方式中,提供了一种上述具有裂纹愈合能力的陶瓷材料的制备方法,包括以下步骤:

[0034]

(1)按比例称取α-si3n4,tic和zrsi2粉体,分别加入适量的无水乙醇为分散介质,超声分散并机械搅拌15-25min,制得α-si3n4悬浮液,tic悬浮液和zrsi2悬浮液;

[0035]

(2)将上述三种悬浮液混合得到复相悬浮液;

[0036]

(3)称取si3n4重量的1-5wt%的分散剂,以无水乙醇溶解后加入复相悬浮液中;然后按比例添加al2o3和y2o3粉体,超声分散并机械搅拌20-40min;

[0037]

(4)将步骤(3)所得的最终悬浮液倒入球磨罐,按照球料重量比10:1加入球磨球,在保护气氛下进行球磨48h;

[0038]

(5)将步骤(4)得到的球磨液在真空干燥箱80-120℃下干燥12-24h,然后经100-120目筛过筛,得到混合粉料,密封保存备用;

[0039]

(6)将步骤(5)得到的混合粉料装入石墨模具中,经冷压成型后放入放电等离子烧结炉中进行烧结。

[0040]

在一种具体的实施方式中,步骤(3)所述分散剂为聚乙二醇6000;

[0041]

在一种具体的实施方式中,步骤(5)所述球磨球为硬质合金小球yg6或yg8,保护气氛为氮气;

[0042]

在一种具体的实施方式中,步骤(6)所述放电等离子烧结参数:升温速率:在1300℃之前,90-110℃/min,高于1300℃,30-50℃/min;烧结温度1700-1750℃;保温时间20-35min,分别在1600℃和达到烧结温度后保温10-17min;轴向压力25-35mpa。

[0043]

放电等离子烧结能够极大地提高大多数材料的可烧结性,并使其在相对较低的温度和较短的时间内迅速烧结,从而扩展了开发新的先进材料的可能性。放电等离子烧结与传统烧结方法(热压)之间的本质区别在于加热方式,因为热压烧结的材料仅通过来自容器的热传导进行加热,而放电等离子烧结则是通过电流和容器的双重发热形式。如果利用放电等离子烧结进行陶瓷材料的快速烧结,可以在保持陶瓷材料具有裂纹愈合的能力的基础上具有更好力学性能。

[0044]

zrsi2还可以作为导电相,其加入也促进了si3n4的放电等离子烧结,并且zrsi2的加入可以起到烧结助剂的作用。本发明制备的陶瓷材料具有良好的烧结致密性,增强了陶瓷材料的综合力学性能力。

[0045]

下面结合具体实施例对本发明作进一步阐述,但是本发明并不仅限于以下实施

例。所述方法如无特别说明均为常规方法。

[0046]

各实施例的原料组分中,α-si3n4粉体平均粒径为0.5-1μm;tic粉体平均粒径为0.5-1μm;zrsi2粉体平均粒径为1-3μm;al2o3粉体平均粒径为0.5-2μm;y2o3粉体平均粒径为0.1-0.5μm。

[0047]

实施例1

[0048]

基于sps烧结的具有裂纹愈合能力的si3n4/tic/zrsi2陶瓷材料的制备方法,原料组分的体积百分比为α-si3n

4 75%,tic 10%,zrsi

2 5%,al2o

3 4%,y2o

3 6%;

[0049]

按比例称取α-si3n4,tic和zrsi2粉体,分别加入适量的无水乙醇为分散介质,超声分散并机械搅拌20min,制得α-si3n4悬浮液,tic悬浮液和zrsi2悬浮液;将上述三种悬浮液混合得到复相悬浮液。称取si3n4粉体重量的3wt%的分散剂,以无水乙醇溶解后加入复相悬浮液中然后按比例添加al2o3和y2o3粉体,超声分散并机械搅拌30min;将所得的最终悬浮液倒入球磨罐,按照球料重量比10:1加入球磨球,在氮气气氛下进行球磨48h;

[0050]

将得到的球磨液在真空干燥箱110℃下干燥12h,然后经100目筛过筛,得到混合粉料,将得到的混合粉料装入石墨模具中,经冷压成型后放入sps烧结炉中进行热压烧结;sps烧结参数:1300℃以前100℃/min;1300℃-1450℃50℃/min;1450℃-1600℃30℃/min;1600℃保温15min;1600℃-1700℃30℃/min;1700℃保温10min;压力30mpa。

[0051]

将本实施例制备的陶瓷材料切割成3mm

×

4mm

×

35mm的标准条状试样,然后将样条进行粗磨、研磨、倒角、抛光处理。对其进行力学性能测试,结果显示材料抗弯强度为751mpa,硬度为15.91gpa,断裂韧性为6.96mpa

·

m

1/2

。利用维氏硬度计在刀具表面预制350-450μm裂纹。将裂纹试样在高温空气炉中进行热处理,热处理温度600℃,保温30min;将热处理后的裂纹试样进行室温抗弯强度测试,试样强度从产生裂纹时的298mpa提高到677mpa,恢复到光滑试样的90.14%。相比于未进行热处理的陶瓷材料(图2),如图3所示为热处理后的裂纹表面形貌,发现裂纹基本愈合。经过eds分析,如图4所示,由裂纹处zr、si、o元素的分布可知,这是由于zrsi2氧化生成的tio2和sio2对裂纹进行了修复。并且图5xrd的检测图也证明zro2和sio2的存在。

[0052]

实施例2

[0053]

原料组分的体积百分比为α-si3n

4 70%,tic 10%,zrsi

2 10%,al2o

3 4%,y2o

3 6%

[0054]

按比例称取α-si3n4,tic和zrsi2粉体,分别加入适量的无水乙醇为分散介质,超声分散并机械搅拌20min,制得α-si3n4悬浮液,tic悬浮液和zrsi2悬浮液;将上述三种悬浮液混合得到复相悬浮液。称取α-si3n4粉体重量的5wt%的分散剂,以无水乙醇溶解后加入复相悬浮液中然后按比例添加al2o3和y2o3粉体,超声分散并机械搅拌20min;将所得的最终悬浮液倒入球磨罐,按照球料重量比10:1加入球磨球,在氮气气氛下进行球磨48h;

[0055]

将得到的球磨液在真空干燥箱120℃下干燥24小时,然后经100目筛过筛,得到混合粉料,将得到的混合粉料装入石墨模具中,经冷压成型后放入sps烧结炉中进行热压烧结;热压烧结参数:1300℃以前100℃/min;1300℃-1450℃50℃/min;1450℃-1600℃30℃/min;1600℃保温15min;1600℃-1700℃30℃/min;1700℃保温10min;压力30mpa。

[0056]

将本实施例制备的陶瓷材料切割成3mm

×

4mm

×

35mm的标准条状试样,然后将样条进行粗磨、研磨、倒角、抛光处理。对其进行力学性能测试,结果显示材料抗弯强度为

802mpa,硬度为15.36gpa,断裂韧性为8.02mpa

·

m

1/2

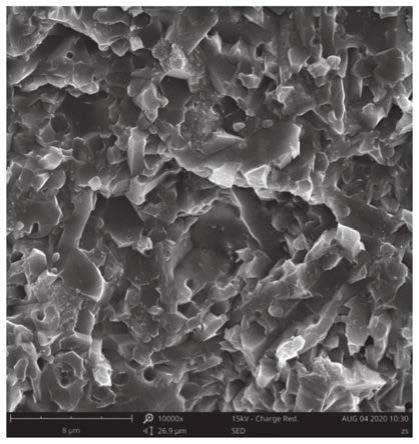

。如图1为陶瓷材料的断裂表面sem图,可以发现zrsi2均匀的分布在陶瓷基体中,β-si3n4晶粒均匀,致密度良好,这有利于陶瓷材料的力学性能。利用维氏硬度计在刀具表面预制350-450μm裂纹。将裂纹试样在高温空气炉中进行热处理,热处理温度600℃,保温30min;将热处理后的裂纹试样进行室温抗弯强度测试,试样强度从产生裂纹时的301mpa提高到712mpa,恢复到光滑试样的88.78%。

[0057]

实施例3

[0058]

原料组分的体积百分比为α-si3n

4 60%,tic 15%,zrsi

2 15%,al2o

3 4%,y2o

3 6%

[0059]

按比例称取α-si3n4,tic和zrsi2粉体,分别加入适量的无水乙醇为分散介质,超声分散并机械搅拌20min,制得α-si3n4悬浮液,tic悬浮液和zrsi2悬浮液;将上述三种悬浮液混合得到复相悬浮液。称取α-si3n4粉体重量的5wt%的分散剂,以无水乙醇溶解后加入复相悬浮液中然后按比例添加al2o3和y2o3粉体,超声分散并机械搅拌20min;将所得的最终悬浮液倒入球磨罐,按照球料重量比10:1加入球磨球,在氮气气氛下进行球磨48h;

[0060]

将得到的球磨液在真空干燥箱120℃下干燥24小时,然后经100目筛过筛,得到混合粉料,将得到的混合粉料装入石墨模具中,经冷压成型后放入sps烧结炉中进行热压烧结;热压烧结参数:1300℃以前100℃/min;1300℃-1450℃50℃/min;1450℃-1600℃30℃/min

[0061]

1600℃保温15min;1600℃-1750℃30℃/min;1750℃保温15min;压力30mpa。,保温时间10min,压力30mpa。

[0062]

将本实施例制备的陶瓷材料切割成3mm

×

4mm

×

35mm的标准条状试样,然后将样条进行粗磨、研磨、倒角、抛光处理。对其进行力学性能测试,结果显示材料抗弯强度为685mpa,硬度为14.82gpa,断裂韧性为7.53mpa

·

m

1/2

。利用维氏硬度计在刀具表面预制350-450μm裂纹。将裂纹试样在高温空气炉中进行热处理,热处理温度600℃,保温30min;将热处理后的裂纹试样进行室温抗弯强度测试,试样强度从产生裂纹时的221mpa提高到551mpa,恢复到光滑试样的80.43%。

[0063]

对比例1

[0064]

原料组分的体积百分比为α-si3n

4 75%,tic 10%,zrsi

2 5%,al2o

3 4%,y2o

3 6%

[0065]

按比例称取α-si3n4,tic和zrsi2粉体,分别加入适量的无水乙醇为分散介质,超声分散并机械搅拌20min,制得α-si3n4悬浮液,tic悬浮液和zrsi2悬浮液;将上述三种悬浮液混合得到复相悬浮液。称取α-si3n4粉体重量的5wt%的分散剂,以无水乙醇溶解后加入复相悬浮液中然后按比例添加al2o3和y2o3粉体,超声分散并机械搅拌20min;将所得的最终悬浮液倒入球磨罐,按照球料重量比10:1加入球磨球,在氮气气氛下进行球磨48h;

[0066]

将得到的球磨液在真空干燥箱120℃下干燥24h,然后经100目筛过筛,得到混合粉料,将得到的混合粉料装入石墨模具中,经冷压成型后放入sps烧结炉中进行热压烧结;热压烧结参数:1300℃以前100℃/min;1300℃-1450℃50℃/min;1450℃-1600℃30℃/min

[0067]

1600℃保温15min;1600℃-1750℃30℃/min;1750℃保温15min;压力30mpa。,保温时间10min,压力30mpa。

[0068]

将本实施例制备的陶瓷材料切割成3mm

×

4mm

×

35mm的标准条状试样,然后将样条

进行粗磨、研磨、倒角、抛光处理。对其进行力学性能测试,结果显示材料抗弯强度为802mpa,硬度为15.36gpa,断裂韧性为8.02mpa

·

m

1/2

。利用维氏硬度计在刀具表面预制350-450μm裂纹。将裂纹试样在高温真空条件下中进行热处理,热处理温度600℃,保温30min;将热处理后的裂纹试样进行室温抗弯强度测试,试样强度从产生裂纹时的298mpa提高到381mpa,恢复到光滑试样的47.51%。陶瓷材料的抗弯强度恢复较低主要由于没有发生氧化反应生成氧化物对裂纹进行修复。然而材料强度得到部分恢复,这是由于高温下刀具内部残余应力的释放恢复了其部分强度。

[0069]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让