一种焙烧-酸浸联用提取石膏渣中污染物的方法与流程

2021-01-30 16:01:28|

2021-01-30 16:01:28| 341|

341| 起点商标网

起点商标网

[0001]

本发明属于固废处理技术领域,具体涉及一种焙烧-酸浸联用提取石膏渣中污染物的方法。

背景技术:

[0002]

在工业生产、有色冶金和污染控制过程中,会产生大量的石膏废渣,如烟气脱硫石膏、磷石膏、污酸废水中和渣、重金属废水沉淀渣等。这些石膏废渣中含有大量重金属,如铬、砷、硒、汞、镉、铅等。对于重金属含量低的石膏渣,如大部分的脱硫石膏,可以直接进行资源化利用或填埋。但对于重金属含量高的石膏渣,若直接利用或简单地将其堆存或填埋,必然对环境造成重大的危害。而同时,石膏废渣中的重金属和石膏都是自然资源。因此,需要发展有效的技术方法来将重金属与石膏充分分离,消除环境污染的同时充分回收资源。

[0003]

重金属在石膏废渣中的存在状态主要有两种形式:其一,以无定形氧化物/氢氧化物形式附着于石膏颗粒表面;其二,以离子形式掺入石膏晶体结构中。对于前者,可以让重金属转变为硫化物之后,再通过浮选法进行提取,如中国发明专利《重金属废物的硫化处理及其中有价金属回收的方法》《难选细粒硫化渣的水热调控优化其浮选行为的方法》等。但对于后者,目前也仅能通过水热法实现较好的分离效果,如中国发明专利《一种含六价铬废渣提取回收铬的脱毒处理方法》《一种利用晶相调控法资源化处理废石膏的方法》等。但水热处理存在操作困难(需要高温高压)的缺点,不利于大规模处理石膏废渣。

技术实现要素:

[0004]

为了克服现有技术的不足和缺点,本发明的目的在于提供一种焙烧-酸浸联用提取石膏渣中污染物的方法,该方法工艺简单、操作条件友好、成本低、处理量大、处理对象广,是一种提取石膏渣中污染物的新方法。

[0005]

本发明的目的通过以下技术方案实现:

[0006]

一种焙烧-酸浸联用提取石膏渣中污染物的方法,包含如下步骤:

[0007]

(1)将石膏渣干燥、充分破碎后进行焙烧;

[0008]

(2)将步骤(1)焙烧后的样品充分研磨,研磨后的样品投入酸浸液中,搅拌反应完全后静置;

[0009]

(3)将步骤(2)得到的静置后样品固液分离,所得固体洗涤并干燥,得到石膏产品;

[0010]

步骤(1)中所述的石膏渣是指含有重金属、稀土元素和磷等污染物中至少一种的石膏废渣;

[0011]

步骤(1)中所述的石膏渣若呈强碱性或强酸性,可在干燥前进行中和洗涤;

[0012]

所述的洗涤的洗涤液优选为ca(oh)2稀溶液或h2so4稀溶液;

[0013]

所述的ca(oh)2稀溶液的ph为9~11,h2so4稀溶液的ph为3~5;

[0014]

所述的洗涤的固液比为1:(1~5)(kg:l);

[0015]

步骤(1)中所述的干燥优选为烘干;

[0016]

步骤(1)中所述的充分破碎优选为破碎至粒径50目(即约300微米)以下;

[0017]

步骤(1)中所述的焙烧的条件优选为150~500℃焙烧1~6小时;

[0018]

步骤(2)中所述的充分研磨优选为研磨至粒径100目(即150微米)以下;

[0019]

步骤(2)中所述的酸浸液为hcl或h2so4溶液;其中,当欲去除的重金属为重金属阳离子(例如:汞、镉、铅等)时,优选hcl溶液作为酸浸液;当欲去除的重金属或污染物为重金属阴离子(例如:铬酸根、砷酸根、磷酸根等)时,优选h2so4溶液作为酸浸液;

[0020]

步骤(2)中所述的酸浸液的浓度为0.01~1mol/l;

[0021]

步骤(2)中所述的酸浸液酸浸时的固液比为1:(1~10)(kg:l);

[0022]

步骤(2)中所述的搅拌反应的时间优选为0.5~6小时;

[0023]

步骤(2)中所述的静置的时间优选为1~24小时;

[0024]

步骤(2)中搅拌反应时,可以对浸取液进行持续加热,加热温度优选为30~55℃;

[0025]

步骤(2)中所述的静置时,可以对浸取液进行持续加热,加热温度优选为30~55℃;

[0026]

步骤(3)中所述的固液分离优选为抽滤、过滤或离心;

[0027]

步骤(3)中所述的干燥优选为烘干;

[0028]

所述的烘干的温度优选低于90℃;

[0029]

本发明的原理:

[0030]

本发明利用石膏(二水硫酸钙)在高温下可脱水相变的机制,调控晶体相转变为半水硫酸钙和(或)无水硫酸钙;进一步将其投入酸浸液中使其自发地溶解-再沉积为二水硫酸钙稳定相,利用自发的原子重排机制实现污染物的充分释放与分离(图4)。

[0031]

本发明相对于现有技术具有如下的优点及效果:

[0032]

(1)本发明利用了石膏(二水硫酸钙)在较高温度下可以脱水转变为熟石膏(半水硫酸钙)和无水硫酸钙的性质,使其晶体结构发生改变,让污染物充分释放。

[0033]

(2)本发明在石膏脱水前将其充分破碎,减小颗粒尺寸,加速其脱水进度。

[0034]

(3)本发明方法利用了二水硫酸钙是溶液中的低温(55℃以下)稳定相的性质,将焙烧后的产物(半水硫酸钙和无水硫酸钙)投入酸浸液中使其自发地溶解,再沉积为二水硫酸钙,在原子重排的过程中,让污染物充分释放。

[0035]

(4)本发明根据具体的重金属种类,选择合适的酸浸液,促进的重金属分离。如针对重金属阳离子铅、镉、汞等,优选利用hcl溶液作为酸浸液,利用氯离子与阳离子配位,阻止其与硫酸钙的结合;如针对重金属阴离子铬酸根、砷酸根等,优选利用h2so4溶液作为酸浸液,利用硫酸根与阴离子团竞争吸附,阻止重金属与硫酸钙的结合。

[0036]

(5)本发明通过充分静置以及适当加热的方式,实现二水硫酸钙晶体的充分生长,进而实现重金属与石膏的充分分离。

附图说明

[0037]

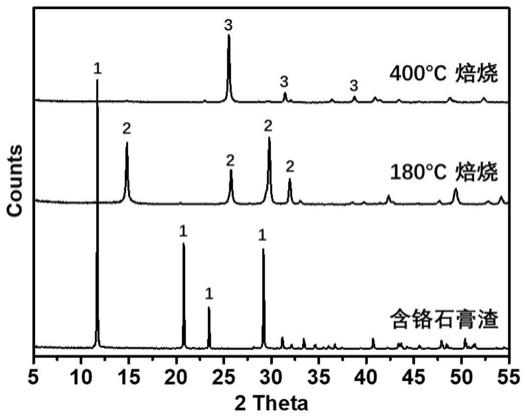

图1是实施例1和4中经过中和洗涤后的某废水沉淀石膏渣和经焙烧后得到的产品的xrd图谱图;1:二水硫酸钙的衍射峰;2:半水硫酸钙的衍射峰;3:无水硫酸钙的衍射峰。

[0038]

图2是实施例1和4中经过中和洗涤后的某废水沉淀石膏渣和经焙烧后得到的产品的sem图;其中,(a):经过中和洗涤后的某废水沉淀石膏渣(含铬石膏渣),(b):180℃焙烧,

(c):400℃下焙烧。

[0039]

图3是未进行任何处理的某废水沉淀石膏渣、对比实施例2中直接酸浸后得到的产品和实施例1中焙烧-酸浸联用后得到的产品的实物图;其中,(a):未进行任何处理的某废水沉淀石膏渣(含铬石膏渣),(b):直接酸浸后得到的产品,(c):焙烧-酸浸联用后得到的产品。

[0040]

图4是本发明的工艺流程图。

具体实施方式

[0041]

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0042]

实施例1

[0043]

(1)取某废水沉淀石膏渣(主要杂质为六价铬,原石膏渣样品渗滤液呈碱性,ph≈10),以稀硫酸(ph=3.0)为洗涤液,按照固液比为1kg:2l的比例进行中和洗涤,洗涤至体系ph为7,过滤,得到铬液和处理后的石膏渣;将处理后的石膏渣烘干,经检测其铬含量为5450mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网,再置于180℃下焙烧6小时,焙烧后冷却至室温;

[0044]

(2)将步骤(1)焙烧后的样品充分研磨,过100目筛网;然后以1kg:2l的固液比,将样品投入浓度为0.2mol/l、温度恒定为40℃的硫酸溶液中,并充分搅拌反应2小时;搅拌反应完成后停止加热,静置2小时,期间视水分蒸发情况适当补充水(保持溶液体积,使硫酸钙结晶生长有稳定的环境);

[0045]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和铬液。其中,经检测,石膏产品中铬含量为170mg/kg,铬提取率为96.9%。本步骤所得铬液与步骤(1)中铬液混合后,可利用亚硫酸钠等还原性药剂还原为三价铬,并利用氢氧化钠、氢氧化钙等调节溶液为碱性,沉淀得到氢氧化铬产品。

[0046]

对比实施例1

[0047]

(1)取某废水沉淀石膏渣(主要杂质为六价铬,原石膏渣样品渗滤液呈碱性,ph≈10),以稀硫酸(ph=3.0)为洗涤液,按照固液比为1kg:2l的比例进行中和洗涤,洗涤至体系ph为7,过滤,得到铬液和处理后的石膏渣;将处理后的石膏渣烘干,经检测其铬含量为5450mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网,再置于180℃下焙烧6小时,焙烧后冷却至室温;

[0048]

(2)将步骤(1)焙烧后的样品充分研磨,过100目筛网;然后以1kg:2l的固液比,将样品投入浓度为0.2mol/l的硫酸溶液中,并充分搅拌反应2小时;搅拌反应完成后静置2小时;

[0049]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和铬液。其中,经检测,石膏产品中铬含量为1172mg/kg,铬提取率仅为78.5%。

[0050]

对比实施例1与实施例1的区别在于:酸浸未加热,其铬提取率仅为78.5%,而实施例1铬提取率为96.9%,显著高于对比实施例1,说明在搅拌过程中进行加热,可以加速硫酸钙晶体生长,提高重金属的提取率。

[0051]

对比实施例2

[0052]

(1)取某废水沉淀石膏渣(主要杂质为六价铬,原石膏渣样品渗滤液呈碱性,ph≈10),以稀硫酸(ph=3.0)为洗涤液,按照固液比为1kg:2l的比例进行中和洗涤,洗涤至体系ph为7,过滤,得到铬液和处理后的石膏渣;将处理后的石膏渣烘干,经检测其铬含量为5450mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网;

[0053]

(2)将步骤(1)研磨过筛后的样品以1kg:2l的固液比投入浓度为0.2mol/l、温度恒定为40℃的硫酸溶液中,并充分搅拌反应2小时;搅拌反应完成后停止加热,静置2小时,期间视水分蒸发情况适当补充水;

[0054]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和铬液。其中,经检测,石膏产品中铬含量为3886mg/kg,铬提取率为28.7%。

[0055]

对比实施例2与实施例1的区别在于:酸浸前未进行焙烧,其铬提取率仅为28.7%,而实施例1铬提取率为96.9%,显著高于对比实施例1,说明在酸浸之前,对含重金属石膏先进行焙烧,是充分提取其中重金属的必要操作。

[0056]

实施例2

[0057]

(1)取某磷石膏(主要杂质为五价磷,原石膏渣样品的水洗液(1kg:1l)呈酸性,ph=4),以ca(oh)2稀溶液(ph=10)为洗涤液,按照固液比1kg:1l的比例进行中和洗涤,洗涤至体系ph至7,过滤,得到含磷的溶液和处理后的石膏渣;将处理后的石膏渣烘干,经检测其磷含量为4370mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网,再置于450℃下焙烧2小时,焙烧后冷却至室温;

[0058]

(2)将步骤(1)焙烧后的样品充分研磨,过100目筛网;然后以1kg:8l的固液比,将样品投入浓度为0.5mol/l的硫酸溶液中,并充分搅拌反应6小时,搅拌反应完成后静置24小时;

[0059]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和磷酸溶液。其中,经检测,石膏产品中磷含量为80mg/kg,磷提取率为98.2%。本步骤所得磷液与步骤(1)中磷液混合后,加入适量氢氧化钙反应即可沉淀,得到磷酸钙、磷酸氢钙产品。

[0060]

实施例3

[0061]

(1)取某重金属废水沉淀石膏渣(主要杂质为镉,ph为中性),将其烘干,经检测其镉含量为920mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网,再置于260℃下焙烧4小时,焙烧后冷却至室温;

[0062]

(2)将步骤(1)焙烧后的样品充分研磨,过100目筛网;然后以1kg:5l的固液比,将样品投入浓度为0.02mol/l的盐酸溶液中,并充分搅拌反应1小时,搅拌反应完成后静置12小时;

[0063]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和含镉溶液。测得石膏产品中镉含量为27mg/kg,镉提取率为97.1%。所得镉液中加入naoh调节至碱性,即可沉淀得到氢氧化镉产品。

[0064]

对比实施例3

[0065]

(1)取某重金属废水沉淀石膏渣(主要杂质为镉,为中性),将其烘干,经检测其镉含量为920mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网,再置于260℃下焙烧4小时,焙烧后冷却至室温;

[0066]

(2)将步骤(1)焙烧后的样品充分研磨,过100目筛网;然后以1kg:5l的固液比,将样品投入浓度为0.02mol/l的硫酸溶液中,并充分搅拌反应1小时;搅拌反应完成后静置12小时;

[0067]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和含镉溶液。测得石膏产品中镉含量为126mg/kg,镉提取率为86.3%。

[0068]

对比实施例3与实施例3的区别在于:酸浸液不同,从中可以看出,分离重金属阳离子时,选用盐酸作为浸取剂,可以提高其提取率。

[0069]

实施例4

[0070]

(1)取某废水沉淀石膏渣(主要杂质为六价铬,原石膏渣样品渗滤液呈碱性,ph≈10),以稀硫酸(ph=3.0)为洗涤液,按照固液比为1kg:2l的比例进行中和洗涤,洗涤至体系ph为7,过滤,得到铬液和处理后的石膏渣;将处理后的石膏渣烘干,经检测其铬含量为5450mg/kg;然后将烘干后的石膏渣充分破碎研磨,过50目筛网,再置于400℃下焙烧6小时,焙烧后冷却至室温;

[0071]

(2)将步骤(1)焙烧后的样品充分研磨,过100目筛网;然后以1kg:2l的固液比,将样品投入浓度为0.2mol/l、温度恒定为40℃的硫酸溶液中,并充分搅拌反应2小时;搅拌反应完成后停止加热,静置2小时,期间视水分蒸发情况适当补充水(保持溶液体积,使硫酸钙结晶生长有稳定的环境);

[0072]

(3)静置后进行抽滤,所得固体用水淋洗,而后在低于90℃的条件下烘干,得到石膏产品和铬液。其中,经检测,石膏产品中铬含量为153mg/kg,铬提取率为97.1%。本步骤所得铬液与步骤(1)中铬液混合后,可利用亚硫酸钠等还原性药剂还原为三价铬,并利用氢氧化钠、氢氧化钙等调节溶液为碱性,沉淀得到氢氧化铬产品。

[0073]

图1是实施例1和4中经过中和洗涤后的某废水沉淀石膏渣和经焙烧后得到的产品的xrd图谱图,从图中可以看出,石膏(二水硫酸钙)在高温下可脱水相变,调控晶体相转变为半水硫酸钙和无水硫酸钙。

[0074]

图2是实施例1和4中经过中和洗涤后的某废水沉淀石膏渣和经焙烧后得到的产品的sem图。

[0075]

图3是实施例1中未进行任何处理的某废水沉淀石膏渣、对比实施例2中直接酸浸后得到的产品和实施例1中焙烧-酸浸联用后得到的产品的实物图。从图中可以看出,未进行任何处理的某废水沉淀石膏渣和直接酸浸后得到的产品颜色发黄,而经焙烧-酸浸联用后得到的产品呈白色,无杂质。

[0076]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让