一种高性能玻璃纤维的制作方法

2021-01-30 16:01:11|

2021-01-30 16:01:11| 297|

297| 起点商标网

起点商标网

[0001]

本发明涉及无机非金属材料技术领域,具体的说,尤其涉及一种高性能玻璃纤维。

背景技术:

[0002]

玻璃纤维属于无机纤维材料,用它增强树脂可制得性能优良的复合材料。高性能玻璃纤维作为先进复合材料的增强基材,最初主要应用于航空、航天、兵器等国防军工领域。随着科技的进步及经济的发展,高性能玻璃纤维在风力叶片、高压容器、海洋管道、汽车制造等民用工业领域得到了广泛应用。

[0003]

但是传统r玻璃的硅铝总含量较高,又缺乏改善玻璃析晶性能的有效方案,钙镁比例也不合理,造成玻璃成型困难、析晶风险高,同时玻璃液的表面张力大、澄清难度高,其玻纤成型温度达到1410℃,液相线温度达到1350℃,这都造成玻璃纤维高效拉制上的困难,为此,大部分公司往往以牺牲部分玻璃性能的方式来降低生产难度,这造成上述玻璃纤维的性能水平无法与生产规模同步提升,如今对玻璃纤维的折射率和透光性也有了更高的要求,如何在较低的生产难度的前提下,进行机械性能和折射率的性能提升,是目前面临的重大难题。

技术实现要素:

[0004]

本发明的目的在于提供一种高性能玻璃纤维,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种高性能玻璃纤维,包括以下组分,各组分的含量以质量百分含量表示如下:57-61wt%:10-14wt%;21.5-23.3wt%;0.1-0.8wt%; 0-0.5wt%; 3.1-3.9wt%;0.2-0.8wt%;0.1-0.5wt%;0-0.4wt%;+ 0-0.23wt%;0-1.9wt%; 0.38-0.74wt%;0.15-0.3wt%;

其中所述,的质量百分含量之和为3.2-4.0wt%,其中所述、、是以杂质的形式引入,并非单独添加。

[0006]

优选的,所述的质量百分含量应控制在0.8-1.3wt%。

[0007]

优选的,所述的质量百分含量应控制在0-0.3wt%。

[0008]

优选的,所述的质量百分含量应控制在57.2-60.2wt%。

[0009]

优选的,所述的质量百分含量应控制在0.2-0.6wt%。

[0010]

优选的,所述的质量百分含量应控制在11.8-12.8wt%。

[0011]

优选的,以杂质形式引入的所述的质量百分含量应控制在0-0.3wt%。

[0012]

一种高性能玻璃纤维,其特征在于:所述玻璃纤维由上述的玻璃纤维组合物制成。

[0013]

该玻璃纤维组合物中各组分的作用及含量说明如下:二氧化硅()是形成玻璃纤维网络结构的主要氧化物之一,它主要起提高玻璃纤维的机械强度、化学稳定性和热稳定性的作用。一定范围内,玻璃中含量越高,玻璃纤维力学强度越好,但同时玻璃纤维原液的熔化温度和纤维成型温度也越高,生产难度也就越大。综合考虑,本发明所述质量百分含量为57-61wt%,优选为57.2-60.2wt%。

[0014]

氧化铝()与一起共同构成玻璃纤维网络结构,其含量越高,玻璃纤维力学强度特别是弹性模量越优异,但同时玻璃纤维高温粘度也会明显增加,一般含量过高,会使得玻璃液粘度过大,玻璃成纤困难,还容易出现析晶问题。因此,本发明所述含量为10-14wt%,优选为11.8-12.8wt%。

[0015]

氧化钙()和氧化镁()均属于碱土金属氧化物,具有调节玻璃高温粘度、改善玻璃析晶倾向的作用,但相对mg,ca的原子量和离子半径更大,对提高玻璃纤维折射率效果更显著。同时,在无碱玻璃体系中,总量一般不宜超过25%,最好在24%以下。本发明为了保证较高的折射率,优选选择添加,一般不专门加入,但考虑到矿物原料成本问题,本发明允许以矿物原料杂质形式引入少量。实验证明,本发明中含量控制在21.5-23.3wt%,含量控制在0.1-0.8wt%时,综合效果最好,所述的质量百分含量优选为0.2-0.6wt%。

[0016]

氧化钇()、氧化镧(),利用稀土氧化物具有较强的碱性能提供可观非桥氧的特性,可以使结构中铝氧四配位的数量明显增多,促进进入玻璃网络,有利于提高玻璃骨架的紧密度。而且,上述稀土离子均很难进入玻璃网络,一般处于网络空隙间作为网络外离子,它们配位数高、电荷高、场强大,积聚能力强,能进一步增强玻璃结构的稳定性,提高玻璃的机械性能和化学稳定性。同时,它们还能有效阻止其他离子的移动排列或交换,达到降低玻璃析晶倾向和提高化学稳定性的目的。

[0017]

当单独使用它们时,在提高玻璃模量及抑制玻璃析晶方面,的作用会优于,同时大量实验发现,加入一定量的对提高玻璃纤维折射率效果明显,而且它

没有着色作用,不会影响玻璃本身的颜色。但由于价格较贵,且加入量过大会增加玻璃析晶倾向。经反复实验证明,当为3.1-3.9wt%时,综合效果较好。

[0018]

氧化锆()是一种原子量较大、场强较高的氧化物,少量加入玻璃中,它可以与、和争夺氧原子,从而抑制析晶。但其含量必须严格控制,一旦超过限度,锆英石析晶倾向又会急剧增加。经反复实验证明,当为0.1-0.5wt%时,综合效果较好。

[0019]

二氧化钛()提高折射率的效果非常明显,许多折射率较高的玻璃品中都含有较高的,但同时也有明显的着色作用,当其含量超过0.5wt%时,玻璃就会呈现淡黄色,当其含量超过1wt%时,玻璃已经呈现非常明显的亮黄色。因此,为避免对玻璃颜色的影响,本发明中基本不含有,但为降低原料成本,本发明允许矿物原料中以杂质形式引入少量。本发明玻璃纤维中质量百分含量限定为0-0.5wt%。

[0020]

在玻璃纤维中,少量对性能没有太大影响,但含量偏高的话会导致玻璃发黄或发绿。通常为降低矿物原料成本,一般允许少量引入。本发明中,不专门添加,它主要以矿物原料杂质形式被引入。但为了控制玻璃颜色,本发明玻璃纤维中质量百分含量限定为0-0.4wt%,优选为0-0.3wt%.为降低玻璃纤维熔化温度、改善纤维成型难度,本发明玻璃纤维中可加入少量,不仅能显著地降低玻璃粘度,从而改善玻璃熔制性能,并且对提高玻璃的机械性能有明显帮助。同时,少量就能提供可观的非桥氧,有利于更多的铝离子形成四配位,增强玻璃体系的网络结构,质量百分比含量为0.2-0.8wt%。

[0021]

本发明玻璃纤维中还含有少量碱金属氧化物和,和均能降低玻璃粘度,是良好的助熔剂,有助于降低玻璃纤维生产难度。本发明玻璃组合物中和总含量控制在0-0.23wt%。同时,、和的质量百分含量之和为0-1.03wt%。

[0022]

此外,本发明的玻璃纤维组合物中还允许含有少量其他组分,重量百分比总含量一般不超过2%。

[0023]

所述高性能玻璃纤维的折射率为1.580-1.590,与聚碳酸酯树脂的折射率具有良好的匹配性,且颜色更浅;所述高性能玻璃纤维浸胶纱线拉伸模量大于87gpa,具有良好的尺寸稳定性;所述高性能玻璃纤维成型温度不超过1210℃,析晶上限温度不超过1150℃。

[0024]

有益效果:本发明的有益效果是:本发明提供的一种高性能玻璃纤维具有高得多的弹性模量;具有低得多的液相线温度,这有利于降低玻璃的析晶风险、提高纤维的拉丝效率;具有较高的析晶峰温度,这表明玻璃在析晶过程中晶核的形成和长大需要更多的能量,也就是说同等条件下本发明玻璃的析晶速率更小;拥有更高的折射率,具备良好的透明性,可以广泛应用到对颜色特别是透明度要求高的场合。

具体实施方式

[0025]

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

[0026]

本发明实施例和对比例中,玻璃纤维的高温粘度采用orton公司生产的brookfield高温粘度仪检测;玻璃液相线温度采用orton model梯度炉检测;玻璃纤维折射率采用gb/t 7962.1-2010标准测定,拉伸模量采用astm d2343-03标准测定。

[0027]

其中表示玻璃粘度为1000泊时的温度,相当于玻璃纤维成型时玻璃液的温度,也称作“玻璃纤维成型温度”。

[0028]

表示玻璃液相线温度,相当于玻璃结晶速度为0时的温度,即相当于玻璃析晶温度上限,也常简称作“玻璃纤维析晶温度”。

[0029]

且实施例1-21各化合物成分为玻璃配方成分,对比例1和2中各化合物成分参考《玻璃纤维与矿物棉全书》第53-54页,数值为重量百分比。由于检测误差、微量杂质没有分析计入、小数位取值等因素,表中所述成分百分比含量合计可能没有完全100%。

[0030]

实施例1以质量百分数计,将59wt%的,12wt%的,22wt%的,0.5wt%的,0.15wt%的,3.5wt%的,0.2wt%的,0.5wt%的,1.0wt%的,0.5wt%的,0.25wt%的,0.2wt%的+,0.2wt%的,按照其配方计算所需原料的添加比例,按照该比例将各种原料定量输送至混料仓,充分混合均匀,得到合格的配合料;将配合料输送至池窑的窑头料仓,由加料器匀速投送到池窑;配合料在池窑中经1300-1500℃高温加热、熔融、澄清、均化后,形成合格的高折射率高性能玻璃液1;高折射率高性能玻璃液1经过作业通道冷却至成型温度,然后经铂金漏板流出形成高折射率高性能玻璃丝1;玻璃丝1在拉丝机的高速牵引下迅速拉制成设定直径(13

±

1um)的高性能玻璃纤维1,经喷雾冷却、涂覆浸润剂、集束后被拉丝机缠绕成高折射率高性能丝饼1;然后在短切生产线上,高折射率高性能丝饼被切成需要长度的短切原丝,经烘干、造粒、筛分等工序,即得到高折射率高性能短切玻璃纤维纱1。

[0031]

经测试,高性能玻璃纤维3的成型温度为1194℃,玻璃液的析晶温度上限为1127℃,短切玻璃纤维纱3的折射率nd/20℃为1.586,拉伸模量为88.4gpa。

[0032]

实施例2与实施例1的区别是,以质量百分数计,将的添加量改为57wt%,将的添加量改为14wt%,得到高折射率高性能短切玻璃纤维纱2。

[0033]

经测试,高性能玻璃纤维2的成型温度为1186℃,玻璃液的析晶温度上限为1134℃,短切玻璃纤维纱2的折射率nd/20℃为1.587,拉伸模量为88.5gpa。

[0034]

实施例3与实施例1的区别是,以质量百分数计,将的添加量改为61wt%,将的添加量改为10wt%,得到高折射率高性能短切玻璃纤维纱3。

[0035]

经测试,高性能玻璃纤维3的成型温度为1201℃,玻璃液的析晶温度上限

为1119℃,短切玻璃纤维纱3的折射率nd/20℃为1.584,拉伸模量为87.4gpa。

[0036]

上述实施例1-3,是对和的变化范围的实验验证,对其测试结果进行分析可知,随着成分含量的提高,高性能玻璃纤维的成型温度也越高,而的成分含量越高,玻璃液的析晶温度上限也会提高,同时玻璃模量也会越高,玻璃折射率影响不大,略微增加。

[0037]

实施例4与实施例1的区别是,以质量百分数计,将的添加量改为58.7wt%,将的添加量改为11wt%,将的添加量改为23.3wt%,得到高折射率高性能短切玻璃纤维纱4。

[0038]

经测试,高性能玻璃纤维4的成型温度为1188℃,玻璃液的析晶温度上限为1128℃,短切玻璃纤维纱4的折射率nd/20℃为1.587,拉伸模量为87.9gpa。

[0039]

实施例5与实施例1的区别是,以质量百分数计,将的添加量改为58.5wt%,将的添加量改为13wt%,将的添加量改为21.5wt%,得到高折射率高性能短切玻璃纤维纱5。

[0040]

经测试,高性能玻璃纤维3的成型温度为1198℃,玻璃液的析晶温度上限为1132℃,短切玻璃纤维纱3的折射率nd/20℃为1.573,拉伸模量为88.3gpa。

[0041]

上述实施例4和5,是在实施例1的基础上,验证优选的成分含量范围对折射率的影响,随着成分含量的增加,高性能玻璃纤维的折射率会提高,同时,随着和总量的降低,高性能玻璃纤维的成型温度下降,拉伸模量减小。

[0042]

实施例6与实施例1的区别是,以质量百分数计,将的添加量改为58.7wt%,将的添加量改为0.8wt%,得到高折射率高性能短切玻璃纤维纱6。

[0043]

经测试,高性能玻璃纤维6的成型温度为1187℃,玻璃液的析晶温度上限为1132℃,短切玻璃纤维纱6的折射率nd/20℃为1.585,拉伸模量为87.9gpa。

[0044]

实施例7与实施例1的区别是,以质量百分数计,将的添加量改为59.3wt%,将的添加量改为0.2wt%,得到高折射率高性能短切玻璃纤维纱7。

[0045]

经测试,高性能玻璃纤维7的成型温度为1190℃,玻璃液的析晶温度上限为1130℃,短切玻璃纤维纱7的折射率nd/20℃为1.585,拉伸模量为88.1gpa。

[0046]

实施例6-7是在实施例1的基础上验证的含量变化范围,由于需要保证高性能玻璃纤维折射率,所以不能用代替,本实验中是代替部分。总体来说,少量对性能影响不大,但含量过高会导致含量偏低,进而使得成型温度下降,成型区间(

-ꢀ

)变小,不利于高性能玻璃纤维的稳定拉丝。

[0047]

实施例8与实施例1的区别是,以质量百分数计,将的添加量改为58.7wt%,将的添加量改为0.8wt%,得到高折射率高性能短切玻璃纤维纱8。

[0048]

经测试,高性能玻璃纤维8的成型温度为1185℃,玻璃液的析晶温度上限为1125℃,短切玻璃纤维纱8的折射率nd/20℃为1.584,拉伸模量为87.9gpa。

[0049]

实施例9与实施例1的区别是,以质量百分数计,将的添加量改为59.3wt%,将的添加量改为0.2wt%,得到高折射率高性能短切玻璃纤维纱9。

[0050]

经测试,高性能玻璃纤维9的成型温度为1200℃,玻璃液的析晶温度上限为1126℃,短切玻璃纤维纱9的折射率nd/20℃为1.556,拉伸模量为87.9gpa。

[0051]

实施例8-9是在实施例1的基础上验证的含量变化范围,可以看到,少量对降低玻璃成型温度作用明显,且对其它性能影响不大。但如果含量过高,也会使得成型温度下降过低,成型区间(-)过小,不利于玻纤稳定拉丝。

[0052]

实施例10与实施例1的区别是,以质量百分数计,将的添加量改为58.76wt%,将的添加量改为0.74wt%,得到高折射率高性能短切玻璃纤维纱10。

[0053]

经测试,高性能玻璃纤维10的成型温度为1195℃,玻璃液的析晶温度上限为1128℃,短切玻璃纤维纱10的折射率nd/20℃为1.587,拉伸模量为88.4gpa。

[0054]

实施例11与实施例1的区别是,以质量百分数计,将的添加量改为59.12wt%,将的添加量改为0.38wt%,得到高折射率高性能短切玻璃纤维纱11。

[0055]

经测试,高性能玻璃纤维11的成型温度为1200℃,玻璃液的析晶温度上限为1128℃,短切玻璃纤维纱11的折射率nd/20℃为1.580,拉伸模量为88.2gpa。

[0056]

实施例10-11是在实施例1的基础上验证的含量变化范围,可以看到,加入少量可以降低析晶温度,增大成型区间(-),且对玻璃折射率和弹性模量也有一定正面作用。

[0057]

实施例12与实施例1的区别是,以质量百分数计,将的添加量改为58.9wt%,将的添加量改为0.3wt%,得到高折射率高性能短切玻璃纤维纱12。

[0058]

经测试,高性能玻璃纤维12的成型温度为1190℃,玻璃液的析晶温度上限为1124℃,短切玻璃纤维纱12的折射率nd/20℃为1.586,拉伸模量为88.2gpa。

[0059]

实施例13与实施例1的区别是,以质量百分数计,将的添加量改为59.05wt%,将的添

加量改为0.15wt%,得到高折射率高性能短切玻璃纤维纱13。

[0060]

经测试,高性能玻璃纤维13的成型温度为1193℃,玻璃液的析晶温度上限为1128℃,短切玻璃纤维纱13的折射率nd/20℃为1.585,拉伸模量为88.2gpa。

[0061]

实施例12-13是在实施例1的基础上验证的含量变化范围,可以看出,与作用类似,少量也有降低析晶温度、增大成型区间(-)的作用。但和用量过高的话,不仅成本增加,还可能产生负面作用。

[0062]

实施例14与实施例1的区别是,以质量百分数计,将的添加量改为58.6wt%,将的添加量改为3.9wt%,得到高折射率高性能短切玻璃纤维纱14。

[0063]

经测试,高性能玻璃纤维14的成型温度为1192℃,玻璃液的析晶温度上限为1129℃,短切玻璃纤维纱14的折射率nd/20℃为1.588,拉伸模量为88.7gpa。

[0064]

实施例15与实施例1的区别是,以质量百分数计,将的添加量改为59.4wt%,将的添加量改为3.1wt%,得到高折射率高性能短切玻璃纤维纱15。

[0065]

经测试,高性能玻璃纤维15的成型温度为1198℃,玻璃液的析晶温度上限为1125℃,短切玻璃纤维纱15的折射率nd/20℃为1.580,拉伸模量为87.7gpa。

[0066]

实施例15-16是在实施例1的基础上验证的含量变化范围,分析可知,提高含量,玻璃纤维的折射率和弹性模量都在明显增加,析晶温度也会随之升高,由于含量相对降低,成型温度也在下降。所以如果继续增加含量,一方面成本增加,折射率超标,另一方面成型区间(-)也会过小,不利于拉丝生产。

[0067]

对比例1以质量百分数计,将54.4wt%的,14.9wt%的,16.6wt%的,4.6wt%的,微量的,<0.5wt%的+,<0.5wt%的,,8.5wt%的b,0.3wt%的f,按照其配方计算所需原料的添加比例,按照该比例将各种原料定量输送至混料仓,充分混合均匀,得到合格的配合料;将配合料输送至池窑的窑头料仓,由加料器匀速投送到池窑;配合料在池窑中经1300-1500℃高温加热、熔融、澄清、均化后,形成合格的玻璃液;玻璃液经过作业通道冷却至成型温度,然后经铂金漏板流出形成玻璃丝;玻璃丝在拉丝机的高速牵引下迅速拉制成设定直径(13

±

1um)的玻璃纤维,经喷雾冷却、涂覆浸润剂、集束后被拉丝机缠绕成丝饼;然后在短切生产线上,丝饼被切成需要长度的短切原丝,经烘干、造粒、筛分等工序,即得到普通短切玻璃纤维纱。

[0068]

经测试,玻璃纤维的成型温度为1214℃,玻璃液的析晶温度上限为1135℃,短切玻璃纤维纱的折射率nd/20℃为1.545,拉伸模量为81.9gpa。

[0069]

对比例2

以质量百分数计,将58.0wt%的,11.2wt%的,22wt%的,2.7wt%的,<2.2wt%的,0.5wt%的+,0.3wt%的,按照其配方计算所需原料的添加比例,按照该比例将各种原料定量输送至混料仓,充分混合均匀,得到合格的配合料;将配合料输送至池窑的窑头料仓,由加料器匀速投送到池窑;配合料在池窑中经1300-1500℃高温加热、熔融、澄清、均化后,形成合格的玻璃液;玻璃液经过作业通道冷却至成型温度,然后经铂金漏板流出形成玻璃丝;玻璃丝在拉丝机的高速牵引下迅速拉制成设定直径(13

±

1um)的玻璃纤维,经喷雾冷却、涂覆浸润剂、集束后被拉丝机缠绕成丝饼;然后在短切生产线上,丝饼被切成需要长度的短切原丝,经烘干、造粒、筛分等工序,即得到普通短切玻璃纤维纱。

[0070]

经测试,玻璃纤维的成型温度为1261℃,玻璃液的析晶温度上限为1173℃,短切玻璃纤维纱的折射率nd/20℃为1.579,拉伸模量为83.1gpa。

[0071]

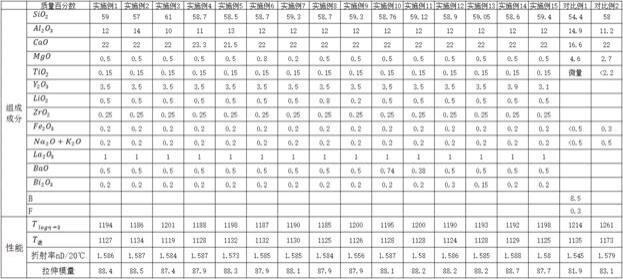

下表1是本发明实施例1-16和对比例1-2的成分及性能汇总表。

[0072]

由上述表中的具体数值可知,与s玻璃、传统r玻璃相比,本发明的玻璃纤维组合物拥有以下优势:(一)具有高得多的弹性模量;(二)具有低得多的液相线温度,这有利于降低玻璃的析晶风险、提高纤维的拉丝效率;具有较高的析晶峰温度,这表明玻璃在析晶过程中晶核的形成和长大需要更多的能量,也就是说同等条件下本发明玻璃的析晶速率更小;(三)拥有更高的折射率,具备良好的透明性,可以广泛应用到对颜色特别是透明度要求高的场合。

[0073]

以上所描述的实施例是本发明的优选实施方式,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让