一种合成气的分离装置和方法与流程

2021-01-30 16:01:39|

2021-01-30 16:01:39| 418|

418| 起点商标网

起点商标网

[0001]

本发明涉及一种分离装置和方法,尤其涉及一种合成气的分离装置和方法,属于气体分离技术领域。

背景技术:

[0002]

目前,广泛应用于合成气深冷分离的是部分冷凝工艺、甲烷洗工艺以及一氧化碳洗等工艺,但当原料合成气中含有h2、co、ch4、n2等组分时,上述工艺均需要与其它工艺相结合才能同时制取oxo(h2和co混合物)、纯h2和纯co。

[0003]

现有的处理合成气的方法主要有以下几种:

[0004]

例1:部分冷凝工艺。如水煤浆或干煤粉气化,不论原料合成气中是否含有ch4、n2组分或这几种组分含量多低,该工艺均无法直接获得纯h2(99v%+),富h2气中co组分的分压使得直接获得纯h2(99v%+)需要冷却更低的温度,代价十分高昂,因此通常部分冷凝的复热富h2气直接送至变压吸附单元进一步提纯h2,再送往下游用户。

[0005]

例2:甲烷洗工艺。如天然气蒸汽转化尾气中含有较多的ch4,为了制取纯h2和纯co需要保持ch4不能过低,一般原料气体中ch4含量不低于2.5v%,否则无法采用甲烷洗工艺,如果直接抽取一股变换气送至甲醇合成装置,那么惰性组分ch4含量过高会直接影响甲醇合成的循环气量以及转化率等等,且该工艺无法直接从冷箱获得oxo产品。

[0006]

例3:一氧化碳洗工艺。不论烃类蒸汽转化、烃类部分氧化或煤气化所产合成气均可用该工艺进行分离,但产品通常为oxo产品和纯co产品(99v%+),该工艺无法直接从冷箱获得纯h2产品。

[0007]

针对采用天然气或烃类转化或烃类部分氧化或固定床气化技术制取合成气,再利用合成气制取乙醇的合成气分离工艺中通常含有h2、co、ch4、n2等组分。

[0008]

以烃类部分氧化中的天然气部分氧化为例,合成气中各主要组分的含量如下:

[0009]

h2=65v%、co=28v%、c1=6.5v%、n2=0.45v%、ar=0.10v%。

[0010]

由于原料合成气中含有较多的ch4,按照现有的常规深冷分离工艺无法同时获得oxo、纯h2和纯co产品,必须设置变压吸附制h2单元才可实现。

[0011]

当装置规模十分庞大时,变压吸附制h2占地面积十分巨大,在占地面积受限的厂区几乎无法布置,而且当变压吸附制h2设备、程控阀和吸附剂等因规模巨大变得投资高昂也使得整个化工厂装置的经济性不佳。

[0012]

基于以上因素,有必要设计出一种合理的合成气分离工艺,在有不增加过多设备的同时,能够同时制取oxo产品、纯h2和纯co产品。

技术实现要素:

[0013]

为了解决上述技术问题,本发明的目的在于提供一种能够同时制取oxo产品、纯h2产品和纯co产品,且无需增设其它进一步提纯设备的合成气分离装置。

[0014]

本发明的另一目的在于提供一种能够同时制取oxo产品、纯h2产品和纯co产品,且

效率高的合成气分离方法。

[0015]

为了实现上述任一目的,本发明首先提供了一种合成气的分离装置,该合成气的分离装置包括:第一洗涤塔、第二洗涤塔、闪蒸塔、第一分离塔、第二分离塔;

[0016]

第一洗涤塔与闪蒸塔连通,第二洗涤塔与闪蒸塔连通,闪蒸塔与第一分离塔连通,第一分离塔与第二分离塔连通,第二分离塔与第一洗涤塔连通,第一分离塔与第二洗涤塔连通。

[0017]

本发明的合成气的分离装置属于合成气深冷分离双洗工艺,包括合成气深冷组分调节和分离工艺,可同时生产oxo、纯h2和纯co产品,合成气自低温板翅式或绕管式主换热器预冷至一定温度后,进入第一洗涤塔和第二洗涤塔分别洗涤一氧化碳和甲烷。

[0018]

本发明的合成气的分离装置设置在冷箱中。在冷箱内设置用于洗涤甲烷的第二洗涤塔的同时增设用于洗涤一氧化碳的第一洗涤塔,合成气分别进入两个洗涤塔,两个洗涤塔分别制取纯h2和oxo产品;同时,冷箱中设置闪蒸塔,闪蒸塔至少接收来自两个洗涤塔的物料,进行气液分离,设置在冷箱内后续工段的两个分离塔用于制取纯co,复热后的上述三种气体可直接作为产品送入下游用户。

[0019]

在本发明的一具体实施方式中,本发明的分离装置的冷箱所需冷量补充可由制冷压缩循环制冷提供,制冷循环可以采用氮循环工艺,也可利用一氧化碳循环工艺。

[0020]

在本发明的一具体实施方式中,本发明的分离装置还包括换热器,原料合成气进入冷箱后,在换热器的热端、中部或冷段分成两股或多股物流分别进入第一洗涤塔和第二洗涤塔。其中,换热器分别与第一分离罐和第二分离罐连通。

[0021]

在本发明的一具体实施方式中,该分离装置还包括第一分离罐和第二分离罐;其中,第一分离罐分别与第一洗涤塔和闪蒸塔连通;第二分离罐分别与第二洗涤塔和闪蒸塔连通。

[0022]

当合成气含有气液两相时,可以通过第一分离罐和第二分离罐对合成气进行气液分离。其中,气相直接进入第一洗涤塔和第二洗涤塔,液相送至闪蒸塔。也可以采用直接进入第一洗涤塔和第二洗涤塔的塔釜,在塔釜内进行气液分离。

[0023]

在本发明的分离装置中,第一洗涤塔用于洗涤(吸附)一氧化碳。在第一洗涤塔中装有低温一氧化碳液体,作为第一洗涤塔的塔顶洗涤剂,对上升气体进行洗涤,上升气体中的ch4、n2、ar以及co等组分逐渐被洗涤剂吸收,直至塔顶气相中oxo气体中h2与co组分比例和杂质含量满足产品规格要求,oxo气体自冷箱换热器复热后送至产品管网。第一洗涤塔塔底的合成气经第一中冷器降温后进入闪蒸塔。

[0024]

在本发明的分离装置中,第二洗涤塔用于洗涤(吸附)甲烷。在第二洗涤塔中装有低温甲烷液体,作为第二洗涤塔的塔顶洗涤剂,对上升气体进行洗涤,上升气体中的co、n2、ar及ch4等组分逐渐被吸洗涤剂吸收,直至塔顶气相中纯h2产品中杂质组分满足产品规格要求,气体自冷箱换热器复热后送至产品管网。第二洗涤塔塔底的合成气经第二中冷器降温后进入闪蒸塔。

[0025]

在本发明的分离装置中,第一洗涤塔和第二洗涤塔的塔底的液体经部分复热后,送至闪蒸塔进行氢气脱出,便于后续分离塔塔顶温度控制稳定,氢气含量高会导致塔顶温度降低,能耗增高。

[0026]

其中,第一洗涤塔的塔底液体进入闪蒸塔的入口可以位于第二洗涤塔的塔底液体

进入闪蒸塔的入口的上部,亦可位于下部。如需要提高co收率,需要将第一洗涤塔的塔底液体进入闪蒸塔的入口设置在闪蒸塔的中下部,第二洗涤塔的塔底液体进入闪蒸塔的入口设置在闪蒸塔的中上部。

[0027]

在本发明的一具体实施方式中,第一洗涤塔内设置第一中冷器,第二洗涤塔内设置第二中冷器,闪蒸塔内设置第一再沸器;第一分离塔内的塔顶位置设置第一冷凝器,第一分离塔内的塔底位置设置第二再沸器;第二分离塔内的塔顶位置设置第二冷凝器,第二分离塔内的塔底设置第三再沸器。

[0028]

第一中冷器作为换热器,用于移走吸收热,需外加冷源提供冷量,外加冷源可以由循环ch4或循环co液体或液氮提供。第二中冷器作为换热器,用于移走吸收热,需外加冷源提供冷量,外加冷源可以由循环ch4或循环co液体或液氮提供。第一再沸器用于脱出闪蒸塔塔底液体中溶解的氢组分,以降低后续分离塔的塔顶负荷,稳定后续塔顶温度。第二再沸器用于分离co和ch4组分,将液体甲烷中的co组分脱除,提纯第一分离塔的塔底液体甲烷。第三再沸器用于分离co和n2组分,脱除第二分离塔的塔底液体co中n2组分,提纯co。

[0029]

在本发明的分离装置中,第二分离塔产生的低温一氧化碳一部分自冷箱换热器复热在满足纯co产品压力和杂质含量要求后送至产品co下游用户;如需进一步增压可通过配置的一氧化碳压缩机增压,自级间或末级抽出送至产品co下游用户。

[0030]

在本发明的分离装置中,第一分离塔产生的低温甲烷一部分自冷箱换热器复热后送至原料天然气管网或燃料气管网,或经冷箱换热器过冷后再减压送至lng储罐。

[0031]

在本发明的一具体实施方式中,第二分离塔与第一洗涤塔的连通管路设置第一气压泵;第一分离塔与第二洗涤塔的连通管路设置第二气压泵。

[0032]

第一气压泵用于对第二分离塔的塔底流出的一氧化碳液体进行增压,增压后的液相一氧化碳进入第一洗涤塔顶部,作为第一洗涤塔的一氧化碳洗涤(吸附)剂。

[0033]

第二气压泵用于对第一分离塔的塔底流出而的甲烷液体进行增压,增压后的液相甲烷进入第二洗涤塔的顶部,作为第二洗涤塔的甲烷洗涤(吸附)剂。

[0034]

在本发明的一具体实施方式中,如果oxo产品中需要保留部分co2组分时,例如甲醇合成装置所需要的合成气中要求h2和co混合气体化学计量系数按照(h

2-co2)/(co+co2)=2.05-2.10,所需的co2可以从上游配套的脱碳工艺引出一股旁路气体带入,该股旁路气体不进入本发明的分离装置,直接与第一(一氧化碳)洗涤塔顶部出冷箱复热后气体混合后送至下游oxo用户。

[0035]

在本发明的一具体实施方式中,酸性气体脱出或合成气脱碳工艺可以采用胺洗脱碳或低温甲醇洗脱碳或变压吸附或其它脱碳工艺,前述旁路气体抽自洗涤塔/吸收塔或吸附器上部靠下的位置,可以保留部分co2组分,又可保证h2s等容易使下游催化剂中毒的组分不超标。

[0036]

本发明还提供了一种合成气的分离方法,该分离方法是通过本发明的合成气的分离装置完成的。

[0037]

在本发明的一具体实施方式中,该分离方法包括:

[0038]

将原料合成气分别送入第一洗涤塔和第二洗涤塔;

[0039]

在第一洗涤塔内,洗涤上升气体中的ch4、n2、ar及co,塔顶分离得到oxo气体,塔底的液相合成气进入闪蒸塔;

[0040]

在第二洗涤塔内,洗涤上升气体中的co、n2、ar及ch4(来自第一分离塔底部的液体甲烷自第二洗涤塔的塔顶进入,将塔底进入的合成气中的co、n2、ar直接洗涤吸收),塔顶得到纯h2,塔底得到的液相合成气送至闪蒸塔进行闪蒸脱氢;

[0041]

在闪蒸塔内,第一洗涤塔和第二洗涤塔塔底的液相合成气减压后自闪蒸塔中部进入闪蒸塔,作为回流液体,闪蒸塔的塔顶排出闪蒸气,闪蒸塔塔底的物流送至第一分离塔;

[0042]

在第一分离塔内,闪蒸塔塔底的物流在第一分离塔内进行甲烷和一氧化碳的分离,第一分离塔的塔顶得到粗一氧化碳气体送入第二分离塔,塔底得到液相甲烷,液相甲烷的一部分直接作为lng气体进行收集,另一部分增压后进入第二洗涤塔,作为循环甲烷洗涤液;

[0043]

在第二分离塔内,第一分离塔塔顶流出的粗一氧化碳气体自第二分离塔的中部进入;塔顶回流液由上升气体液化后全回流提供,上升气体中不凝气直接收集;塔底的液相一氧化碳的其中一股物流增压后送至第一洗涤塔顶部,作为塔顶的冷源,蒸发后的一氧化碳气体直接送至主换热器复热出冷箱得到纯co,另一股物流增压后送至第一分离塔的顶部作为循环一氧化碳洗涤液。

[0044]

在本发明的一具体实施方式中,当原料合成气存在气液两相时,将合成气经第一分离罐和第二分离罐进行气液分离,气相进入第一洗涤塔和第二洗涤塔,液相进入闪蒸塔;

[0045]

优选地,第一分离罐和第二分离罐底部的减压液相合成气作为回流液体自闪蒸塔下部进入闪蒸塔。

[0046]

在本发明的一具体实施方式中,该分离方法的气源压力为2.5mpag-3.5mpag。

[0047]

在本发明的一具体实施方式中,第一洗涤塔的操作温度高于-180℃;优选操作温度为-175℃至-165℃。

[0048]

在本发明的一具体实施方式中,第二洗涤塔的操作温度高于-180℃;优选操作温度为-175℃至-180℃。

[0049]

在本发明的一具体实施方式中,原料合成气来自烃类蒸汽转化、烃类部分氧化以及固定床气化产生的含氢、一氧化碳、甲烷的合成气。尤其是甲烷蒸汽转化所产合成气以及天然气部分氧化制乙炔装置所产乙炔尾气。

[0050]

本发明的合成气的分离装置和分离方法可以应用于含有h2、co、ch4、n2等组分的合成气的分离过程。比如,用于采用烃类蒸汽转化(天然气或低碳烃蒸汽转化)或烃类部分氧化或固定床气化技术制取的合成气,再利用合成气制取乙醇的合成气分离工艺。

[0051]

本发明的合成气的分离装置和方法可以同时制取oxo产品、纯h2和纯co产品,纯h2和纯co产品纯度均可达到99v%以上,完全可以满足乙醇工艺或其它要求该产品纯度的化工工艺。

[0052]

本发明的合成气的分离装置可以大大简化装置的配置,使合成气分离设备数量大大减少,占地面积十分紧凑,且在装置规模较大时,投资更小。例如产品需求:

[0053]

oxo=120000nm3/h,(h

2-co2)/(co+co2)=2.05-2.10

[0054]

h2=72000nm3/h,99v%

[0055]

co=40000nm3/h,99v%

[0056]

常规配置的气体分离装置工艺路线可以采用部分冷凝工艺+变压吸附制氢,或膜分离+变压吸附制氢,但通常投资更高。而采用本发明的分离装置和方法,装置投资与部分

冷凝工艺+变压吸附制氢相近,能耗二者相差不大,但装置设备数量和占地面积大为减少。

附图说明

[0057]

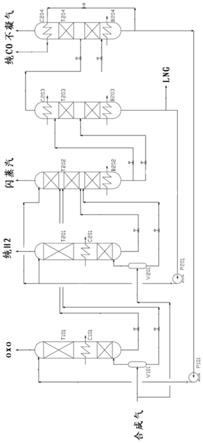

图1为本发明的实施例中的合成气的分离装置的结构示意图。

[0058]

主要附图符号说明:

[0059]

t101、一氧化碳洗涤塔;t201、甲烷洗涤塔;t202、闪蒸塔;t203、甲烷/一氧化碳分离塔;t204、一氧化碳/氮气分离塔;c101、一氧化碳洗涤塔中冷器;c201、甲烷洗涤塔中冷器;c203、甲烷/一氧化碳分离塔冷凝器;c204、一氧化碳/氮气分离塔冷凝器;b202、闪蒸塔再沸器;b203、甲烷/一氧化碳分离塔再沸器;b204、一氧化碳/氮气分离塔再沸器;v101、第一分离罐;v201、第二分离罐;p101、一氧化碳泵;p201、甲烷泵。

具体实施方式

[0060]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0061]

实施例1

[0062]

如图1所示,本实施例提供了一种合成气的分离装置,该分离装置包括一氧化碳洗涤塔t101、甲烷洗涤塔t201、闪蒸塔t202、甲烷/一氧化碳分离塔t203、一氧化碳/氮气分离塔t204、第一分离罐v101和第二分离罐v201。

[0063]

其中,一氧化碳洗涤塔t101与闪蒸塔t202连通,甲烷洗涤塔t201与闪蒸塔t202连通,闪蒸塔t202与甲烷/一氧化碳分离塔t203连通,甲烷/一氧化碳分离塔t203与一氧化碳/氮气分离塔t204连通,一氧化碳/氮气分离塔t204与一氧化碳洗涤塔t101连通,甲烷/一氧化碳分离塔t203与甲烷洗涤塔t201连通。

[0064]

一氧化碳/氮气分离塔t204与一氧化碳洗涤塔t101连通的连通管路设置一氧化碳泵p101;甲烷/一氧化碳分离塔t203与甲烷洗涤塔t201的连通管路设置甲烷泵p201。

[0065]

一氧化碳洗涤塔t101内设置一氧化碳洗涤塔中冷器c101,甲烷洗涤塔t201内设置甲烷洗涤塔中冷器c201,闪蒸塔t202内设置闪蒸塔再沸器b202;

[0066]

甲烷/一氧化碳分离塔t203内的塔顶位置设置甲烷/一氧化碳分离塔冷凝器c203,甲烷/一氧化碳分离塔t203内的塔底位置设置甲烷/一氧化碳分离塔再沸器b203;

[0067]

一氧化碳/氮气分离塔t204内的塔顶位置设置一氧化碳/氮气分离塔冷凝器c204,一氧化碳/氮气分离塔t204内的塔底设置一氧化碳/氮气分离塔再沸器b204。

[0068]

其中,第一分离罐v101分别与一氧化碳洗涤塔t101和闪蒸塔t202连通;第二分离罐v201分别与甲烷洗涤塔t201与闪蒸塔t202连通。

[0069]

本实施例还提供了利用如图1所示的分离装置完成的合成气的分离方法,具体包括以下步骤。

[0070]

约3.5mpag的原料合成气进入冷箱(图1中未示意)后,在换热器(图1中未示意)热端分成两股分别进入第一分离罐v101和第二分离罐v201。其中,第一分离罐v101的两股出料分别进入一氧化碳洗涤塔t101(气相)和闪蒸塔t202(液相);第二分离罐v201的两股出料分别进入甲烷洗涤塔t201(气相)和闪蒸塔t202(液相),亦可采用直接进入洗涤塔塔釜,在塔釜内进行气液分离。

[0071]

在一氧化碳洗涤塔t101内,塔底上升的合成气和自塔顶进入的约-170℃的一氧化碳液体流股进行逆流接触,通过各塔板或填料逐级传质传热后,利用低温co将合成气中的ch4、n2、ar等组分吸收后,在塔顶得到oxo气体,该物流经换热器复热送出冷箱后,直接送至产品管线至下游oxo产品用户;如甲醇合成装置。在塔底得到液相合成气,该股物流经阀门减压后送至闪蒸塔t202进行闪蒸脱氢。

[0072]

在一氧化碳洗涤塔t101内,一氧化碳洗涤塔中冷器c101为外加冷源,用于移走吸收热,也可以采用循环ch4或循环co液体提供。

[0073]

在甲烷洗涤塔t201内,自塔顶进入的约-180℃的液体甲烷将塔底合成气中的co、n2、ar等组分直接洗涤吸收后,净化后的纯度在99v%以上的纯h2自甲烷洗涤塔t201顶部送出,该股物流经换热器复热送出冷箱后,直接送至产品管线至下游纯h2产品用户。在塔底得到液相合成气,经阀门减压后送至闪蒸塔t202进行闪蒸脱氢。

[0074]

在甲烷洗涤塔t201内,甲烷洗涤塔中冷器c201为外加冷源,用于移走吸收热,也可以采用循环ch4或循环co液体提供。

[0075]

在闪蒸塔t202内,一氧化碳洗涤塔t101和甲烷洗涤塔t201塔底减压后的液相合成气,以及第一分离罐v101和第二分离罐v201底部的减压液相合成气作为回流液体,分别自闪蒸塔t202中部和下部进入(可以降低闪蒸塔再沸器b202的负荷,经过节流减压部分气化,经过换热器回收部分冷量,气液两相进入闪蒸塔比较节能),为了进一步回收闪蒸塔顶部闪蒸氢中的有用co组分,可以在闪蒸塔顶部引入液体甲烷(由甲烷/一氧化碳分离塔t203塔底流出),用于进一步洗涤回收气相中的有用组分。

[0076]

如果co回收率无过于严格控制,可将液相合成气中的一部分送至闪蒸塔塔顶,闪蒸塔塔顶物流最终作为补充oxo气体,经换热器复热出冷箱后送至oxo产品管网。

[0077]

闪蒸塔t202塔底物流亦可按一股物流送至甲烷/一氧化碳分离塔t203,进行甲烷和一氧化碳组分的分离。甲烷/一氧化碳分离塔t203塔顶得到粗一氧化碳气体,塔底得到液相甲烷,其中部分物流经甲烷泵p201增压后用于甲烷洗涤塔的循环甲烷洗涤液,另一部分物流作为副产lng送出冷箱或经换热器复热后作为燃料气送出,也可返回烃类部分氧化工艺原料系统或固定床气化长明灯使用。

[0078]

在一氧化碳/氮气分离塔t204内,循环一氧化碳气体(外部引入)和粗一氧化碳气体(甲烷/一氧化碳分离塔t203流出)分别自塔底和塔中部进入,塔顶回流液由上升气体液化后全回流提供,上升气体中不凝气直接经换热器复热出冷箱后送至燃料气或火炬系统。塔底液相一氧化碳抽出后一股物流作为一氧化碳洗涤塔t101的循环洗涤液,经一氧化碳泵p101增压后送至一氧化碳洗涤塔t101顶部;另一股物流一氧化碳液体经阀门减压后送至一氧化碳/氮气分离塔t204顶部热虹吸换热器壳体内,作为塔顶的冷源,蒸发后的一氧化碳气体直接送至换热器复热后出冷箱作为纯co产品送至下游用户,其中一部分也可以用于循环制冷的co送至一氧化碳压缩机进行增压循环制冷。

[0079]

闪蒸塔t202、甲烷/一氧化碳分离塔t203和一氧化碳/氮气分离塔t204的塔底再沸热源可由循环co/循环n2/原料合成气等提供;塔顶冷源则可由循环co/循环n2液化后提供,具体实施方案此处不再列举。

[0080]

上述冷箱内各个物流之间的换热需要在低温换热器内完成,冷箱的冷量损失可由一氧化碳膨胀机或氮气膨胀机或液氮补充,图1中省略该部分内容。

[0081]

1.传统的部分冷凝工艺仅能得到富氢气,一般h2纯度在85v%左右、一氧化碳纯一氧化碳,co纯度一般为97v%-99v%左右,也可以得到oxo(h2和co混合物),纯度可以调节。

[0082]

2.传统的甲烷洗工艺仅能得到富氢气,一般h2纯度在93v%-97v%或最高99v%、纯一氧化碳,co纯度一般97v%-99v%、以及纯甲烷或富甲烷,85v%-92v%,但得不到oxo产品(h2和co混合物)。

[0083]

本实施例的上述分离装置可以同时得到oxo产品、纯h2产品和纯co产品,且氢气可以直接达到h2组分含量99v%,一氧化碳可以直接达到co组分含量99v%,羰基合成气oxo产品,h2/co比例可以调节,完全满足同时需要三种气体的用气需求。比如,乙醇装置的用气需求,工艺配置简单,分离设备均设置在冷箱内。无需再设置部分冷凝或者甲烷洗工艺下游配置的变压吸附提纯氢气设施。通常变压吸附占地面积较大,当气量较大时占地面积巨大,而冷箱则十分紧凑,即使循环压缩机量增大,但占地面积也基本不会变化。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让