一种吸波陶瓷先驱体及其制备方法与流程

2021-01-30 16:01:23|

2021-01-30 16:01:23| 317|

317| 起点商标网

起点商标网

[0001]

本发明属于硅陶瓷先驱体领域,尤其是涉及一种吸波陶瓷先驱体及其制备方法。

背景技术:

[0002]

吸波陶瓷不仅具备陶瓷的耐高温耐氧化的优良性能,还具备吸波的电磁性能,作为重要的结构隐身材料,深受国内外研究者的重视。比如,碳化硅吸波陶瓷,不仅吸波性能好,而且能减弱红外信号。还具有耐高温、相对密度小、韧性好、强度大、电阻率高的优点,王军(王军,陈革,宋永才,等.含镍碳化硅纤维的制备及其电磁性能ⅰ.含镍碳化硅纤维的制备[j].功能材料,2001,032(001):34-36.)采用超声波的方法将金属微粒均匀分散到聚碳硅烷(pcs)内,通过熔融纺丝工艺,制备出具有良好力学性能和吸波性能的掺混型sic纤维,控制先驱体内金属含量和掺混型sic,纤维的烧成温度可以有效控制和调节掺混型sic纤维的电阻率、复介电常数和复磁导率,但是,该方法中,金属微粒与聚碳硅烷为物理混合,金属微粒的存在对纺丝性能有着极大影响,在金属微粒比例较高时(5%以上),金属微粒的团聚明显,纺丝困难,获得的纤维直径再20um以上,获得不了纤维直径为10~20um的纤维,甚至不能纺得纤维,金属微粒比例低,引入的金属起不到改性作用。陈志彦(陈志彦,王军,李效东,et al.连续含铁碳化硅纤维及其结构吸波材料的研制[j].复合材料学报,2007(05):72-76.)采用聚二甲基硅烷(pdms)和二茂铁合成聚铁碳硅烷(pfcs),pfcs经熔融纺丝、不熔化和连续烧成,可制得连续含铁碳化硅(sic(fe))吸波纤维;用sic(fe)纤维与环氧树脂制备的结构材料具有良好的吸波性能,但是,该方法中,受制于二甲基硅烷热解的缺点(硅氢生成率远低于理论值),二茂铁投料上限低,引入的铁元素低,pfcs的硅氢含量低,提高茂铁投料会严重影响pfcs的不融化性能,甚至因pfcs的硅氢含量过低不能形成不融化产物,得不到不融化纤维,更得不到高铁含量的碳化硅(sic(fe))吸波纤维,改性效果不明显。

[0003]

因此,业内急需一种吸波陶瓷先驱体制备工艺的新型技术。

技术实现要素:

[0004]

为解决上述现有技术中存在的问题,本发明提供了一种吸波陶瓷先驱体的制备方法,该方法包括以下步骤:

[0005]

步骤1、以聚碳硅烷和/或聚硅烷为原料,将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,a为2或3,得到的产物中硅氢键的含量为0.79mol~2.6mol/100g;所述聚碳硅烷和/或聚硅烷中除si(h)1外,与si相连的基团为甲基或者亚甲基。

[0006]

步骤2、将步骤1得到的产物与含有k的金属化合物按照质量比1:0.3~10在50~400℃下反应1~20h,从而制得所述吸波陶瓷先驱体;

[0007]

其中,k为zr,be,y,cr,mn,fe,co,cu,ni,ti,v,nb,mo,hf,ta和w中的任意一种。

[0008]

制得的吸波陶瓷先驱体中硅氢键的含量为0.5~2.0mol/100g,k含量为0.1~0.8mol/100g,不仅具备高k的含量,还具备高硅氢键含量,且硅氢键与k的含量可调节,为后续的应用,如纺丝和不融化奠定良好基础。

[0009]

进一步的,将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

可为:以含有c=c的聚碳硅烷和/或聚硅烷与含ch2=ch-键的硅烷进行烯烃复分解反应获得中间产物,所述含有ch2=ch-键的硅烷中的硅原子上连接至少一个y,所述y选自:乙氧基、甲氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、叔丁氧基、cl、br和i中的一种,所述y可被还原成硅氢键;还原该中间产物,从而将将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,其中,si(h)

a

的结构以-c=c-si(h)

a

基团、-c-c=c-si(h)

a

和-c=c-c-si(h)

a

存在。其中,含有c=c的聚碳硅烷和/或聚硅烷合成可为:1.以聚碳硅烷和/或聚硅烷与含有至少两个-c=c进行硅氢加成;2.卤化聚碳硅烷和/或聚硅烷中的硅氢键,再与以乙烯基格式试剂和/或丙烯基格式试剂进行耦合,分离出固体盐;3.将聚碳硅烷和/或聚硅烷中的硅氢键卤化,再与一卤代乙烯和/或一卤代丙烯基经过钠缩合后,分离处理除去固体盐。

[0010]

具体的技术方案1:一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0011]

步骤a1、合成含有-c=c的第一原料,

[0012]

以聚碳硅烷和/或聚硅烷与含有至少两个-c=c的有机化合物进行硅氢加成,获得含有-c=c的第一原料或

[0013]

先将聚碳硅烷和/或聚硅烷中的硅氢键卤化,再与乙烯基格式试剂和/或丙烯基格式试剂进行耦合,分离处理除去固体盐,获得含有-c=c的第一原料或

[0014]

先将聚碳硅烷和/或聚硅烷中的硅氢键卤化,再与一卤代乙烯和/或一卤代丙烯基经过钠缩合后,分离处理除去固体盐,获得含有-c=c的第一原料,

[0015]

所述聚碳硅烷和/或聚硅烷的分子量为300~12000;

[0016]

步骤a2、以第一原料与第二原料通过添加催化剂进行烯烃复分解反应获得第一中间产物;

[0017]

所述烯烃复分解反应温度为30~280℃,反应时间为60~600h,所述第一原料与所述第二原料的质量比为1:0.17~1.25;

[0018]

所述烯烃复分解反应中可添加溶剂,所述溶剂为甲苯或二甲苯等,所述第一原料与溶剂的质量比为1:0~40。所述溶剂为0时,所述第一原料为液态硅烷。所述溶剂为非0时,所述第一原料为固态硅烷,当然也可为液态硅烷。

[0019]

所述第二原料含有(x)nsi(y)m;x为ch2=ch-ch

2-或ch2=ch-;y为cl、br、i、烷氧基中的至少一种,n与m之和等于2、3和4中的任意一个,n和m为正整数,所述第二原料的分子量为144~450;

[0020]

步骤a3、向所述第一中间产物中加入还原剂,在-10~70℃下反应2~120h,将所述y还原为氢原子,从而制得第二中间产物;

[0021]

步骤a4、将所述第二中间产物进行固液分离处理,实现固液分离,再除去固体,从而将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,a为2或3,得到的产物中硅氢键含量为0.79~1.51mol/100g。

[0022]

将步骤a4的产物与含有k的金属化合物按照质量比1:0.3~10,进行反应,反应温度50~400℃,时间为1~20h,从而制备所述吸波陶瓷先驱体。所述吸波陶瓷先驱体硅氢键含量为0.5mol~1.40mol/100g,k含量为0.1~0.8mol/100g,不仅具备高k的含量,还具备高si-h键含量,且si-h键与k的含量可调节,为后续的应用,如纺丝和不融化奠定良好基础。

[0023]

再进一步地,所述步骤a1中,所述聚碳硅烷可含有异质元素,所述异质元素为铁、

锆、硼、氮、铪、钛、钴等。

[0024]

又再进一步地,所述步骤a1中,所述聚碳硅烷可为含有硅氢键的聚碳硅烷、聚铝碳硅烷、聚钛碳硅烷、聚锆碳硅烷、聚硼碳硅烷、聚氮碳硅烷、聚铍碳硅烷和聚铁碳硅烷中的至少一种。

[0025]

所述步骤a2中,所述第二原料优选为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三正丙氧基硅烷、丙烯基三碘硅烷、丙烯基三乙氧基硅烷、丙烯基三甲氧基硅烷和丙烯基三丙氧基硅烷中的至少一种。

[0026]

进一步地,所述步骤a2中,所述第一原料为含有c=c的基团的固态聚碳硅烷。

[0027]

进一步地,所述步骤a3中,所述还原剂为氢化铝锂、氢化锂、氢化镁、氢化钠和红铝中的至少一种。所述还原剂用量以将y全部还原为氢原子且微过量为宜,所述还原剂的用量为所述第一中间产物质量的1~66%。

[0028]

进一步地,步骤a2中,所述烯烃复分解反应中添加的催化剂为高活性金属m-碳烯和/或[{(cf3)2meco}]2(arn)-m=ch(t-bu)],其中m=mo或w;所述催化剂用量为1~10000ppm。

[0029]

进一步地,步骤a2中,所述烯烃复分解反应中添加的催化剂为含铑或钌的化合物,所述催化剂用量为1~10000ppm。所述含铑或钌的化合物为rucl2(pph3)3、ruhci(co)(pph3)3、ruci(sime3)(co)(pph3)2、[rhcl(cod)]2、ru=chphcl2(pcy3)2、ru=chphcl2(pcy

3)

(simes)、[rhcl(cod)]2、[rh(osime3)(cod)]2和[1,3-双(2,4,6-三甲基苯基)-2-咪唑烷亚基]双(2-溴吡啶)(苯基亚甲基)二氯化钌中的至少一种。

[0030]

进一步地,所述步骤a4中将所述第二中间产物进行固液分离处理为将第二中间产物静置1~15h或离心处理1~50min或超声10000s~60000s。

[0031]

进一步地,所述吸波陶瓷先驱体的硅氢键含量为0.5~1.2mol/100g,k含量0.1~0.6mol/100g,c=c含量0.07~0.41mol/100g,所述吸波陶瓷先驱体可自交联。

[0032]

进一步地,所述吸波陶瓷先驱体含有-c=c-si(h)

a

基团或-c=c-c-si(h)

a

,a为1、2和3中的任意一个数值。

[0033]

进一步地,所述吸波陶瓷先驱体1000℃的陶瓷产率为70~90%。

[0034]

进一步地,所述吸波陶瓷先驱体自交联后1000℃的陶瓷产率为75~93%。

[0035]

进一步地,所述吸波陶瓷先驱体k含量为0.5~0.6mol/100g,硅氢键含量为0.56~0.71mol/100g,所述吸波陶瓷先驱体具备软化点,所述软化点为30~350℃,分子量为451~20000。

[0036]

本发明中,技术方案1具有如下有益效果:

[0037]

以含有c=c的聚碳硅烷和/或聚硅烷与含ch2=ch-键的硅烷进行烯烃复分解反应获得中间产物,所述含有ch2=ch-键的硅烷中的硅原子上连接至少一个y,所述y选自:乙氧基、甲氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、叔丁氧基、cl、br和i中的一种,所述y可被还原成硅氢键;还原该中间产物,将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,a为2或3;将含有si(h)

a

的产物与含有k的金属化合物按照质量比1:0.3~10进行反应,反应温度50~400℃,时间为1~20h,从而制备所述吸波陶瓷先驱体。所述吸波陶瓷先驱体中si-h键含量为0.5mol~1.40mol/100g,k含量为0.1~0.8mol/100g,不仅具备高k的含量,还具备高si-h键含量,且si-h键与k的含量可调节,为后续的应用,如纺丝和不融化奠定良好基础。

[0038]

进一步的,将聚碳硅烷和/或聚硅烷的硅氢转化为si(h)

a

可为:先将含有(x)nsi(y)m的硅烷进行烯烃复分解反应获得(y)m(z)nsi(y)m,其中,x为ch2=ch-ch

2-或ch2=ch-,y为cl、br、i、烷氧基中的一种或多种,z为-ch=ch-、ch2=ch-ch

2-、-ch

2-ch=ch-ch

2-中的一种或多种,n与m之和等于2、3和4中的一个,n和m为正整数;再将含有(y)m(z)nsi(y)m的硅烷与聚碳硅烷和/或聚硅烷通过硅氢加成反应获得第三中间产物;然后还原所述第三中间产物制得第四中间产物;最后将所述第四中间产物进行固液分离处理,再除去固体从而制得所述吸波陶瓷先驱体或所述吸波陶瓷先驱体的溶液。该方法不仅可以增加聚碳硅烷中硅氢键含量和提高硅氢的活性还可调节硅碳比,如将碳硅比降低。

[0039]

具体的技术方案2:一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0040]

步骤b1、合成第三原料,

[0041]

将含有(x)nsi(y)m的硅烷进行烯烃复分解反应获得(y)m(z)nsi(y)m,

[0042]

其中,x为ch2=ch-ch

2-或ch2=ch-,

[0043]

y为cl、br、i和烷氧基中的一种或多种,

[0044]

z为-ch=ch-、ch2=ch-ch

2-、-ch

2-ch=ch-ch

2-中的一种或多种,

[0045]

n与m之和等于2、3和4中的任意一个,n和m为正整数,

[0046]

所述含有(x)nsi(y)m的硅烷的分子量为144~450;

[0047]

步骤b2、合成第三中间产物,

[0048]

以第三原料与聚碳硅烷和/或聚硅烷通过硅氢加成反应获得第三中间产物;

[0049]

所述硅氢加成反应温度为20~180℃,反应时间为10~500h,所述硅烷与所述第三原料的物质量比为1:0.2~4;

[0050]

步骤b3、向所述第三中间产物中加入还原剂,-10~60℃反应2~60h,将所述y还原为氢原子,从而制得第四中间产物,

[0051]

步骤b4、将所述第四中间产物进行固液分离处理,再除去固体从而将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,硅氢键含量为0.87mol~2.6mol/100g。

[0052]

将步骤b4得到的产物与含有k的金属化合物按照质量比1:0.3~10进行反应,反应温度50~400℃,时间为1~20h,从而制备所述吸波陶瓷先驱体。所述吸波陶瓷先驱体si-h键含量为0.5mol~2.5mol/100g,k含量为0.1~1.2mol/100g。

[0053]

所述吸波陶瓷先驱体不仅具备高k的含量,还具备高si-h键含量,且si-h键与k的含量可调节,为后续的应用,如纺丝和不融化奠定良好基础。

[0054]

进一步地,所述步骤b1中,所述烯烃复分解反应为交叉复分解反应,所述烯烃复分解反应的反应温度为30~220℃。

[0055]

进一步地,所述步骤b1中,含有(x)nsi(y)m的硅烷选自以下化合物中的一种:乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三正丙氧基硅烷、乙烯基三异丙氧基硅烷、乙烯基三正丁氧基硅烷、乙烯基三异丁氧基硅烷、乙烯基三叔丁氧基硅烷、甲基乙烯基二乙氧基硅烷、甲基乙烯基二甲氧基硅烷、甲基乙烯基二正丙氧基硅烷、甲基乙烯基一正丙氧基一异丙氧基硅烷、甲基乙烯基二异丙氧基硅烷、苯基乙烯基二乙氧基硅烷、苯基乙烯基二甲氧基硅烷、苯基乙烯基二正丙氧基硅烷、乙烯基一甲氧基一乙氧基一正丙氧基硅烷、乙烯基二甲氧基一正丁氧基硅烷;乙烯基三氯硅烷、乙烯基三碘硅烷、乙烯基三溴硅烷、乙烯基二氯一甲氧基硅烷、乙烯基二氯一乙氧基硅烷、乙烯基二氯一正丙氧基硅烷、乙烯基二氯一异

丙氧基硅烷、乙烯基二氯一正丁氧基硅烷、乙烯基二氯一异丁氧基硅烷、乙烯基一氯二甲氧基硅烷、乙烯基一氯二乙氧基硅烷、乙烯基一氯二正丙氧基硅烷、乙烯基一氯二异丙氧基硅烷、甲基乙烯基二氯硅烷、甲基乙烯基一氯一甲氧基硅烷、甲基乙烯基一氯一乙氧基硅烷、甲基乙烯基一氯一正丙氧基硅烷、甲基乙烯基一氯一异丙氧基硅烷、甲基乙烯基一氯一正丁氧基硅烷、甲基乙烯基一氯一异丁氧基硅烷、乙烯基一氯二乙氧基硅烷、乙烯基一氯二正丙氧基硅烷、乙烯基一氯二异丙氧基硅烷、丙烯基三氯硅烷、丙烯基三溴硅烷、丙烯基三碘硅烷、丙烯基三乙氧基硅烷、丙烯基三甲氧基硅烷、丙烯基三丙氧基硅烷、甲基丙烯基二乙氧基硅烷、甲基丙烯基二甲氧基硅烷、甲基丙烯基二丙氧基硅烷、苯基丙烯基二乙氧基硅烷、苯基丙烯基二甲氧基硅烷、苯基丙烯基二丙氧基硅烷、丙烯基一甲氧基一乙氧基一丙氧基硅烷;一乙烯基一丙烯基二乙氧基硅烷、一乙烯基一丙烯基二甲氧基硅烷、一乙烯基一丙烯基二丙氧基硅烷、一乙烯基一丙烯基二乙氧基硅烷、一乙烯基一丙烯基二甲氧基硅烷、一乙烯基一丙烯基二丙氧基硅烷、二乙烯基二乙氧基硅烷、二乙烯基二甲氧基硅烷、二乙烯基二正丙氧基硅烷、二乙烯基二异丙氧基硅烷、二乙烯基二正丁氧基硅烷、二乙烯基二氯硅烷、二乙烯基二碘硅烷、二乙烯基二溴硅烷、二乙烯基一氯一甲氧基硅烷、二乙烯基一氯一乙氧基硅烷、二乙烯基一氯一正丙氧基硅烷、二乙烯基一氯一异丙氧基硅烷、二乙烯基一氯一正丁氧基硅烷、二乙烯基一氯一异丁氧基硅烷。

[0056]

进一步地,步骤b1中,所述烯烃复分解反应中添加的催化剂与上述的技术方案1中采用的催化剂及用量相同,在此不再赘述。

[0057]

进一步地,步骤b3中,还原剂为氢化铝锂、氢化锂、氢化镁、氢化钠和红铝中的至少一种,还原剂用量以将y全部还原为氢原子且微过量为宜。

[0058]

进一步地,步骤b4中,进行固液分离处理为静置1~15h或离心处理5~45min或超声10~60min,也还可将固液分离处理扩展为多次水洗。

[0059]

进一步地,所述聚硅烷由聚二甲基硅烷热解所得,沸点80~300℃,分子量118~480,硅氢含量低,约0.3mol/100g,所述聚硅烷是本发明改进的主要目标之一。

[0060]

进一步地,所述聚碳硅烷由聚二甲基硅烷热解所得,碳硅比为1.8~1.9:1,包括液态聚碳硅烷、聚碳硅烷,所述聚碳硅烷严重副碳,降低碳含量是提高碳化硅陶瓷性能也是改善该先驱体的手段,这些碳化硅先驱体是本发明改进的主要目标之一。

[0061]

进一步地,所述聚碳硅烷为含异质元素的聚碳硅烷。例如,聚铝碳硅烷、聚锆碳硅烷、聚铍碳硅烷、聚铁碳硅烷、聚硼碳硅烷、聚氮碳硅烷等,含异质元素的聚碳硅烷中的硅氢含量和活性更低,这些碳化硅先驱体是本发明改进的主要目标之一。

[0062]

进一步地,所述吸波陶瓷先驱体含有si(h)

a-c-c-si(h)

a

基团或si(h)

a-c-c-c-si(h)

a

基团,a为1、2和3中任意一个数值。

[0063]

本发明还提供了一种吸波陶瓷先驱体,由上述各种方法制备而得。

[0064]

进一步地,所述吸波陶瓷先驱体的硅碳比可被调节,在聚碳硅烷或聚硅烷的基础上进行。

[0065]

进一步地,所述吸波陶瓷先驱体的硅碳比为1:1.47,该吸波陶瓷先驱体由聚碳硅烷(聚二甲硅烷热解所得,组成为sic

1.86

h

7.5

o

0.02

,硅氢键含量0.7mol/100g)与si(cl)

3-c=c-si(cl)3硅氢加成后,经过氢化铝锂还原而得。

[0066]

进一步地,所述吸波陶瓷先驱体的硅碳在1:1.47~1.8之间,通过si(h)

a-c-c-si

(h)

a

基团或si(h)

a-c-c-c-si(h)

a

基团的引入和调控si(h)

a-c-c-si(h)

a

基团或si(h)

a-c-c-c-si(h)

a

基团的组成,例如氢原子的数目,可对硅碳比进行控制,可选择si(cl)

3-c=c-si(cl)3或si(cl)

3-c-c=c-si(cl)3,前者降低碳硅比效果更明显(本发明中,碳硅比或硅碳比是相对于原料硅烷而言,为原子个数比)。

[0067]

进一步地,所述吸波陶瓷先驱体的硅碳比在1:1.8~1.92之间,通过si(h)

a-c-c-si(h)

a

基团或si(h)

a-c-c-c-si(h)

a

基团的引入和调控si(h)

a-c-c-si(h)

a

基团或si(h)

a-c-c-c-si(h)

a

基团的组成,例如氢原子的数目,可对硅碳比进行控制,可选择si(cl)

3-c-c-=c-c-si(cl)3、si(cl)

2-c=c-si(cl)2和si(cl)

1-c-c-=c-c-si(cl)1,si(cl)

1-c-c-=c-c-si(cl)1提高碳硅比效果更明显(本发明中,硅碳比是相对于原料硅烷而言,为原子个数比)。

[0068]

本发明中,技术方案2具有如下有益效果:不仅将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,a为2或3,还可调节硅碳比,如将碳硅比降低。该方法同样可获得硅氢含量高,同时含有大量k元素的吸波陶瓷先驱体。对所述吸波陶瓷先驱体的硅氢含量可进行调控,调控范围可在0.5mol~2.5mol/100g间,可获得不同硅氢含量的碳化硅陶瓷先驱体。对所述吸波陶瓷先驱体的k,含量可进行调控,调控范围可在0.1~0.8mol/100g间,可获得不同硅氢含量的碳化硅陶瓷先驱体。

[0069]

进一步的,将聚碳硅烷和/或聚硅烷的硅氢转化为si(h)

a

可为:

[0070]

以聚碳硅烷和/或聚硅烷与含有1个或2个ch2=ch-键的硅烷进行硅氢加成反应获得中间产物,所述含有1个或2个ch2=ch-键的硅烷的硅原子上连接至少两个y,所述y选自:乙氧基、甲氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、叔丁氧基、cl、br和i中的至少一种,所述y可被还原成硅氢键,聚碳硅烷和/或聚硅烷在消耗一个硅氢键时引入至少一个可被还原成硅氢键的硅烷作为中间产物,还原该中间产物。

[0071]

具体的技术方案3:一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0072]

步骤c1、合成第五中间产物;

[0073]

以聚碳硅烷和/或聚硅烷与第四原料通过硅氢加成反应获得第五中间产物;

[0074]

所述硅氢加成反应温度为20~200℃,反应时间为1~30h,所述聚碳硅烷和/或聚硅烷与溶剂的质量比为1:0~18;

[0075]

所述聚碳硅烷和/或聚硅烷与所述第四原料的质量比为1:0.1~3.2;

[0076]

所述聚碳硅烷和/或聚硅烷为含有si-h的液态硅烷;

[0077]

所述聚碳硅烷和/或聚硅烷的分子量为300~510,粘度为10~50cp;

[0078]

所述第四原料含有(x)nsi(y)m;x为ch2=ch-a-、ch2=ch-,a为酰基、酰氧基、饱和烷烃、苯基、环烃;y为cl、br、i、烷氧基中的至少一种,n与m之和等于3或4,n为1或2,m为2或3;

[0079]

所述第四原料的分子量为144~450;

[0080]

步骤c2、向所述第五中间产物中加入还原剂,-20~120℃反应2~20h,将所述y还原为氢原子,从而制得第六中间产物;

[0081]

步骤c3、将所述第六中间产物进行固液分离处理,实现固液分离,先后除去固体和溶剂,从而将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

。

[0082]

将步骤c3得到的产物与含有k的金属化合物按照质量比1:0.3~10进行反应,反应

温度50~430℃,时间为1~20h,从而制备所述吸波陶瓷先驱体。

[0083]

进一步地,所述步骤c1中,所述第四原料优选为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷和乙烯基三正丙氧基硅烷中的至少一种。另外,本技术方案3所采用的还原剂、原料(聚碳硅烷和/或聚硅烷)以及固液分离方式等与上述两种方案相同,在此不再赘述。

[0084]

进一步地,所述吸波陶瓷先驱体的硅氢键含量为0.7~1.2mol/100g,所述吸波陶瓷可脱氢自交联。

[0085]

进一步地,所述吸波陶瓷先驱体的硅氢键含量为0.9~1.2mol/100g,所述吸波陶瓷可脱氢自交联。

[0086]

含有k的金属化合物优选为:二氯二茂钛、二茂铁和乙酰丙酮铁中的任意一种。

[0087]

本发明还提供了由上述三种方法合成的一种吸波陶瓷先驱体的应用。所述吸波陶瓷先驱体的分子量为500~6000。

[0088]

以上述方法制备的吸波陶瓷先驱体为原料用于制备吸波陶瓷纤维,包括以下步骤:先将所述吸波陶瓷先驱体进行纺丝,优选干法纺丝,具体为:将吸波陶瓷先驱体与四氢呋喃按质量比1:1.2~1.8混溶后,混液温度50~60℃,纺丝压力0.2mpa,进行干法纺丝,获得1000m连续原丝,原丝直径5~25um;再将制得的原丝经过不融化处理,使其凝胶含量大于80%;不融化处理优选电子束辐照,计量优选3~10mgy,之后在600~1300℃下进行热解无机化2~10h,获得吸波陶瓷纤维。其中,热解无机化处理过程的气氛包括氢气的体积比为10~100%的氢气的和体积比为0~10%的高纯氩气。所述吸波陶瓷纤维的电阻率为100~104ω

·

cm。所述吸波陶瓷纤维中碳硅比为1.08~1.4:1,直径4.6~21um,且含有k的纳米微晶颗粒,尺寸为2~12nm,拉伸强度2.2~3.0gpa,密度2.7~3.1g/cm3,杨氏模量330~360gpa。所述吸波陶瓷纤维的电阻率随着k含量的增加而减少,优选k为钛、铁。例如当钛含量为5%wt时,吸波陶瓷纤维的电阻率为102ω

·

cm,当钛含量为10%wt时,吸波陶瓷纤维的电阻率为101ω

·

cm,当钛含量为30%wt时,吸波陶瓷纤维的电阻率为100ω

·

cm。

[0089]

以上述方法制备的吸波陶瓷纤维和/或碳纤维为增强体,或者以本发明制备的吸波陶瓷先驱体热解无机化处理后的产物为基体,用于制备吸波陶瓷基复合材料。其中,所述吸波陶瓷先驱体在热解无机化处理过程的气氛包括氢气的体积比为10~100%的氢气的和体积比为0~10%的高纯氩气;热解无机化过程的温度为600~1300℃。

[0090]

上述吸波陶瓷基复合材料的制备过程,具体为:以上述方法制备的吸波陶瓷纤维和/或碳纤维为增强体,本发明制备的吸波陶瓷先驱体热解无机化处理后的产物为基体,以氮化硼为界面,经过pip工艺(即先驱体转化法),重复浸渍5~10次,在1000~1400℃下热解制备吸波性能的陶瓷基复合材料。其中,纤维体积比为70~80%,氮化硼体积比为0.3~2%,pip工艺中的热解气氛:氢气的体积比为0~100%,高纯氩气体积比为0~100%。该吸波性能的陶瓷基复合材料具有优异的截波吸收特性,在7.0~14.9ghz范围内其反射衰减达-10db以上,最大可达-21db,其中-16db以下的带宽约2.0ghz。

[0091]

与现有技术相比,本发明具有以下有益效果:

[0092]

1、本发明提供了一种吸波陶瓷先驱体的制备方法,包括:以聚碳硅烷和/或聚硅烷为原料,将聚碳硅烷和/或聚硅烷的si(h)1转化为si(h)

a

,a为2或3,硅氢键的含量为0.79mol~2.6mol/100g;再将步骤1得到的产物与含有k的金属化合物按照质量比1:0.3~10在50~400℃下反应1~20h,制得吸波陶瓷先驱体,其中,k为zr,be,y,cr,mn,fe,co,cu,ni,ti,v,

nb,mo,hf,ta和w中的任意一种。本发明制得的吸波陶瓷先驱体不仅具备高含量的硅氢键和k,且硅氢键与k的含量可调节,现有含k的聚碳硅烷均是通过消耗现有的聚碳硅烷中的硅氢键而得,现有的聚碳硅烷中的硅氢键含量低,引进的k含量也低,获得含k的聚碳硅烷中硅氢含量更低,甚至不存在,导致其反应活性过低,不能再进行反应,严重影响后续的应用,比如不能进行不融化处理,不能成为制备纤维的先驱体。本发明获得的吸波陶瓷先驱体硅氢含量在0.5~2.0mol/100g范内可调节,且k含量在0.1~0.8mol/100g范内可调节,不仅具备高的k含量,还具备高的反应活性,比如可自交联。

[0093]

2、采用本发明方法制得的吸波陶瓷先驱体为后续的应用(如纺丝和不融化)奠定良好的基础,可用于制备吸波陶瓷纤维和波陶瓷基复合材料。

附图说明

[0094]

下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

[0095]

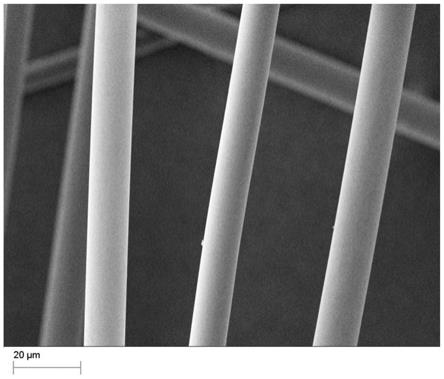

图1是实施例五制得的吸波陶瓷纤维的电镜图;

[0096]

图2是实施例五制得的吸波陶瓷纤维的xrd谱图。

具体实施方式

[0097]

下面结合实施例对本发明做进一步地说明:

[0098]

【实施例一】

[0099]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0100]

步骤1、合成第一原料;

[0101]

将分子量为300,100g硅氢键含量为0.7mol/100g的固态聚碳硅烷(聚二甲硅烷热解所得,可参考文献:程祥珍,肖加余,谢征芳,等.聚二甲基硅烷高压合成聚碳硅烷的组成与结构分析[j].国防科技大学学报,2005,27(2):20-23.)与二甲基二乙烯基硅烷为原料,通过硅氢加成反应合成含乙烯的聚碳硅烷固态(第一原料)(该合成可参考文献:顾喜双,宋永才.热固化聚碳硅烷的合成及性能[j].有机硅材料,2015,29(006):462-468.),第一原料中乙烯基含量为0.1mol,且未形成桥梁结构,分子量为330。

[0102]

步骤2、合成第一中间产物;

[0103]

以100g第一原料与第二原料通过烯烃复分解反应获得第一中间产物;

[0104]

所述烯烃复分解反应温度为100℃,反应时间为450h,从而制得所述第一中间产物;

[0105]

所述第一原料与所述第二原料中加入80ppm[rhcl(cod)]2催化所述烯烃复分解反应;

[0106]

所述第一原料与所述第二原料的质量比为1:0.17;

[0107]

所述第一原料与溶剂二甲苯质量比为1:1;

[0108]

所述第二原料为乙烯基三氯硅烷;

[0109]

步骤3、还原所述第一中间产物制得第二中间产物;

[0110]

向所述第一中间产物中加入还原剂氢化铝锂4.1g,5℃反应30h,将硅氯键还原为硅氢键,从而制得所述第二中间产物;

[0111]

步骤4、将所述第二中间产物静置1h,除去还原反应生成的固体17g后,60℃蒸馏除

去溶剂,从而将聚碳硅烷的硅氢键转化为si(h)3,si(h)3以-c=c-si(h)3基团形式存在。

[0112]

步骤5、将步骤4的产物与二氯二茂钛按照质量比1:0.3进行反应,反应温度50℃,时间为1h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.71mol/100g,所述吸波陶瓷先驱体的-ch=ch-含量为0.07mol/100g,所述吸波陶瓷先驱体的钛含量为0.1mol/100g。

[0113]

【实施例二】

[0114]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0115]

步骤1、合成第一原料;

[0116]

将分子量为300,100g硅氢键含量为0.7mol/100g的固态聚碳硅烷(聚二甲硅烷热解所得,可参考文献:程祥珍,肖加余,谢征芳,等.聚二甲基硅烷高压合成聚碳硅烷的组成与结构分析[j].国防科技大学学报,2005.27(2):20-23.)溶于100g二甲苯中形成溶液,向该溶液以0.01l/min通入cl2进行硅氢键的卤化、通入时的反应温度为40℃,通入60min后,加入0.3mol丙烯基溴化镁进行格氏耦合,耦合温度8℃,耦合25h后,水洗三次后减压蒸馏除出二甲苯,,从而获得含有-c=c的第一原料,所述第一原料的分子量为318,所述第一原料中乙烯基含量为0.3mol。

[0117]

步骤2、合成第一中间产物;

[0118]

以100g第一原料与第二原料通过烯烃复分解反应获得第一中间产物;

[0119]

所述烯烃复分解反应温度为150℃,反应时间为450h,从而制得所述第一中间产物;

[0120]

所述第一原料与所述第二原料中加入100ppm[rhcl(cod)]2催化所述烯烃复分解反应;

[0121]

所述第一原料与所述第二原料的质量比为1:0.54;

[0122]

所述第一原料与溶剂二甲苯质量比为1:5;

[0123]

所述第二原料为乙烯基三氯硅烷;

[0124]

步骤3、还原所述第一中间产物制得第二中间产物;

[0125]

向所述第一中间产物中加入还原剂氢化铝锂12.31g,5℃反应40h,将硅氯键还原为硅氢键,从而制得所述第二中间产物;

[0126]

步骤4、将所述第二中间产物静置6h,除去还原反应生成的固体50.0后,60℃蒸馏除去溶剂,从而将聚碳硅烷的硅氢键转化为si(h)3,其中,硅氢键含量为1.11mol/100g,-ch=ch-含量为0.26mol/100g。

[0127]

步骤5、将步骤4的产物与二氯二茂钛按照质量比1:1进行反应,反应温度50℃,时间为20h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.5mol/100g,所述吸波陶瓷先驱体的-ch=ch-含量为0.23mol/100g,所述吸波陶瓷先驱体的钛含量为0.5mol/100g,所述吸波陶瓷先驱体的分子量为1584。

[0128]

【实施例三】

[0129]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0130]

步骤1、合成第一原料;

[0131]

将分子量为300,100g硅氢键含量为0.7mol/100g的固态聚碳硅烷(聚二甲硅烷热解所得,可参考文献:程祥珍,肖加余,谢征芳,等.聚二甲基硅烷高压合成聚碳硅烷的组成

与结构分析[j].国防科技大学学报,2005,27(2):20-23.)溶于100g二甲苯中形成溶液,向该溶液以0.01l/min通入cl2进行硅氢键的卤化、通入时的反应温度为45℃,通入200min后,加入0.6mol乙烯基溴化镁进行格氏耦合,耦合温度6℃,耦合50h后,水洗三次后减压蒸馏除出二甲苯,从而获得含有-c=c的第一原料,所述第一原料的分子量为343,所述第一原料中乙烯基含量为0.6mol。

[0132]

步骤2、合成第一中间产物;

[0133]

以100g第一原料与第二原料通过烯烃复分解反应获得第一中间产物;

[0134]

所述烯烃复分解反应在高压釜中进行,反应温度为150℃,反应时间为450h,压力8mpa,从而制得所述第一中间产物;

[0135]

所述第一原料与所述第二原料中加入300ppm[rhcl(cod)]2催化所述烯烃复分解反应;

[0136]

所述第一原料与所述第二原料的质量比为1:1.09;

[0137]

所述第一原料与溶剂二甲苯质量比为1:1;

[0138]

所述第二原料为丙烯基三氯硅烷;

[0139]

步骤3、还原所述第一中间产物制得第二中间产物;

[0140]

向所述第一中间产物中加入还原剂氢化铝锂24.62g,20℃反应30h,将硅氯键还原为硅氢键,从而制得所述第二中间产物;

[0141]

步骤4、将所述第二中间产物静置15h,除去还原反应生成的固体99.2g后,60℃蒸馏除去溶剂,从而将聚碳硅烷的硅氢键转化为si(h)3,其中,硅氢键含量为1.42mol/100g,-ch=ch-含量为0.45mol/100g。

[0142]

步骤5、将步骤4的产物与二茂铁按照质量比1:1进行反应,反应温度60℃,时间为20h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.81mol/100g,所述吸波陶瓷先驱体的-ch=ch-含量为0.41mol/100g,所述吸波陶瓷先驱体的铁含量为0.56mol/100g,所述吸波陶瓷先驱体的分子量为2014。

[0143]

【实施例四】

[0144]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0145]

步骤1、合成第一原料;

[0146]

将分子量为1650,100g硅氢键含量为0.55mol/100g的固态聚铁碳硅烷溶于100g二甲苯中形成溶液,向该溶液以0.05l/min通入cl2进行硅氢键的卤化、通入时的反应温度为20℃,通入260min后,加入0.1mol乙烯基溴化镁进行格氏耦合,耦合温度16℃,耦合20h后,水洗三次后,将有机相减压蒸馏出二甲苯,从而获得含有-c=c的第一原料,所述第一原料的分子量为1681,所述第一原料中乙烯基含量为0.1mol。

[0147]

步骤2、合成第一中间产物;

[0148]

以100g第一原料与第二原料通过烯烃复分解反应获得第一中间产物;

[0149]

所述烯烃复分解反应在高压反应釜中进行,反应温度为280℃,压力21mpa,反应400h后减压蒸馏除溶剂,从而制得所述第一中间产物;

[0150]

所述第一原料与所述第二原料中加入6000ppm[rhcl(cod)]2催化所述烯烃复分解反应;

[0151]

所述第一原料与所述第二原料的质量比为1:0.19;

[0152]

所述第一原料与溶剂二甲苯质量比为1:40;

[0153]

所述第二原料为乙烯基三氯硅烷;

[0154]

步骤3、还原所述第一中间产物制得第二中间产物;

[0155]

向所述第一中间产物中加入还原剂氢化铝锂4.1g,45℃反应60h,将硅氯键还原为硅氢键,从而制得所述第二中间产物;

[0156]

步骤4、将所述第二中间产物静置15h,除去还原反应生成的固体16.5g后,50℃蒸馏除去溶剂,,从而将聚碳硅烷的硅氢键转化为si(h)3,其中,硅氢键含量为0.71mol/100g,-ch=ch-含量为0.1mol/100g。

[0157]

步骤5、将步骤4的产物与乙酰丙酮铁按照质量比1:0.3进行反应,反应温度400℃,时间为1h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.56mol/100g,所述吸波陶瓷先驱体的-ch=ch-含量为0.08mol/100g,所述吸波陶瓷先驱体的钛含量为0.1mol/100g,所述吸波陶瓷先驱体的分子量为3719。

[0158]

【实施例五】

[0159]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0160]

步骤1、合成第一原料;

[0161]

将分子量为1600,100g硅氢键含量为0.7mol/100g的固态聚碳硅烷溶于100g二甲苯中形成溶液,向该溶液以0.1l/min通入cl2进行硅氢键的卤化、通入时的反应温度为65℃,通入600min后,加入0.8mol钠后,搅拌条件下,向溶液中通入一氯乙烯,进行武兹反应,温度40℃反应50h后,水洗三次后,将有机相减压蒸馏出二甲苯,从而获得含有-c=c的第一原料,所述第一原料的分子量为1691,所述第一原料中乙烯基含量为0.59mol。

[0162]

步骤2、合成第一中间产物;

[0163]

以100g第一原料与第二原料通过烯烃复分解反应获得第一中间产物;

[0164]

所述烯烃复分解反应在高压反应釜中进行,反应温度为180℃,压力13mpa,反应600h后减压蒸馏除溶剂,从而制得所述第一中间产物;

[0165]

所述第一原料与所述第二原料中加入3000ppm高活性金属-碳烯(mo)催化所述烯烃复分解反应;

[0166]

所述第一原料与所述第二原料的质量比为1:1.25;

[0167]

所述第一原料与溶剂二甲苯质量比为1:10;

[0168]

所述第二原料为乙烯基三氯硅烷;

[0169]

步骤3、还原所述第一中间产物制得第二中间产物;

[0170]

向所述第一中间产物中加入还原剂氢化铝锂24.3g,10℃反应80h,将硅氯键还原为硅氢键,从而制得所述第二中间产物;

[0171]

步骤4、将所述第二中间产物离心处理30min,除去还原反应生成的固体97.86g后50℃蒸馏除去溶剂,从而将聚碳硅烷的硅氢键转化为si(h)3。

[0172]

步骤5、将步骤4的产物与双(环戊二烯)镍按照质量比1:3进行反应,反应温度100℃,时间为2h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.61mol/100g,所述吸波陶瓷先驱体的-ch=ch-含量为0.41mol/100g,所述吸波陶瓷先驱体的镍含量为0.6mol/100g,所述吸波陶瓷先驱体的分子量为5514。

[0173]

将吸波陶瓷先驱体与四氢呋喃按质量比1:1.4混溶后,加入催化剂用量的pt

(acac)后再混匀,混液温度50℃,纺丝压力0.2mpa,进行干法纺丝,获得1000m连续原丝,原丝直径10~15um,再经过不融化处理:80.9mw/cm光强度照射原丝10h,1300℃进行热解无机化2h后,获得吸波陶瓷纤维。热解无机化的气氛中,氢气的体积比为10%,高纯氩气体积比为90%。制得的吸波陶瓷纤维的电阻率为100ω

·

cm,吸波陶瓷纤维中碳硅比为1.4:1,拉伸强度2.2gpa,密度2.9g/cm3,杨氏模量340gpa。

[0174]

由图1可见,吸波陶瓷纤维直径9~11.6um,表面光滑,截面为圆形,直径沿着轴向无明显变化,粗细均匀。

[0175]

由图2可见,吸波陶瓷纤维含有镍的纳米微晶颗粒,尺寸为4nm左右。

[0176]

【实施例六】

[0177]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0178]

步骤1、合成第三原料si(cl)

3-c=c-si(cl)3,

[0179]

将乙烯基三氯硅烷加入到高压釜中,加入200ppm的ruci(sime3)(co)(pph3)2进行交叉复分解反应,反应温度130℃,压力25mpa,400h后降温至室温,减压蒸馏出未反应的物料后,获得si(cl)

3-c=c-si(cl)3。

[0180]

步骤2、合成第三中间产物,

[0181]

以第三原料与聚铝碳硅烷(参考文献:袁钦,宋永才.si(al)c纤维先驱体聚铝碳硅烷的合成[j].国防科技大学学报,2017,039(001):182-188.;硅氢含量0.45mol/100g,固态,分子量1500,分子量分布系数2.9,sic

1.88

h

6.40

o

0.07

al

0.01

)进行硅氢加成反应,硅氢加成反应的体系中还包括溶剂二甲苯,二甲苯/聚铝碳硅烷的质量为1,

[0182]

聚铝碳硅烷与第三原料配比为1:0.30;硅氢加成反应温度为150℃,反应时间为10h,从而制得所述第三中间产物。

[0183]

步骤3、还原所述第三中间产物制得第四中间产物,

[0184]

向所述第三中间产物中加入6.27g氢化铝锂,-5℃反应100h,将所述y还原为氢原子,从而制得所述第四中间产物。

[0185]

步骤4、将所述第四中间产物静置3h,除去还原反应生成的固体27g后50℃蒸馏除去溶剂,再除去固体27.00g,从而将聚铝碳硅烷的硅氢键转化为si(h)3。

[0186]

步骤5、将步骤4的产物与二氯二茂钛按照质量比1:0.3进行反应,反应温度400℃,时间为6h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.5mol/100g,所述吸波陶瓷先驱体的钛含量为0.1mol/100g,所述吸波陶瓷先驱体的分子量为6714。

[0187]

所述吸波陶瓷先驱体组成上,硅碳原子比1:1.79,与原料聚铝碳硅烷相比,碳硅比降低,硅氢含量明显增加。

[0188]

将吸波陶瓷先驱体与四氢呋喃按质量比1:1.2混溶后,混液温度50℃,纺丝压力0.2mpa,进行干法纺丝,获得1000m连续原丝,原丝直径5um,经过不融化处理使其凝胶含量大于80%:电子束辐照,计量10mgy,1000℃进行热解10h后,获得吸波陶瓷纤维。热解无机化的气氛中,氢气的体积比为50%,高纯氩气体积比为50%。制得的吸波陶瓷纤维的电阻率为103ω

·

cm,吸波陶瓷纤维中碳硅比为1.4:1,直径4.6um,且含有k的纳米微晶颗粒,尺寸为2nm,拉伸强度2.2gpa,密度2.7~g/cm3,杨氏模量360gpa,钛含量为5%wt。

[0189]

【实施例七】

[0190]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0191]

步骤1、合成第三原料si(cl)

3-c=c-si(cl)3,

[0192]

将乙烯基三氯硅烷加入到高压釜中,加入500ppm的[rhcl(cod)]2进行交叉复分解反应,反应温度160℃,压力10mpa,300h后降温至室温,减压蒸馏出未反应的物料后,获得si(cl)

3-c=c-si(cl)3。

[0193]

步骤2、合成第三中间产物,

[0194]

以第三原料与聚碳硅烷(参见实施例一)进行硅氢加成反应,硅氢加成反应的体系中还包括溶剂二甲苯,二甲苯/聚铝碳硅烷的质量为1,

[0195]

聚铝碳硅烷与第三原料配比为1:2.07;硅氢加成反应温度为110℃,反应时间为600h,从而制得所述第三中间产物。

[0196]

步骤3、还原所述第三中间产物制得第四中间产物,

[0197]

向所述第三中间产物中加入氢化铝锂43.9g,69℃反应200h,将所述y还原为氢原子,从而制得所述第四中间产物。

[0198]

步骤4、将所述第四中间产物静置100h,除去还原反应生成的固体188.8g后,30℃蒸馏除去溶剂,从而将聚碳硅烷的硅氢键转化为si(h)3,其中,硅氢键含量为2.6mol/100g,含有si(h)

3-c-c-si(h)3结构。

[0199]

步骤5、将步骤4的产物与二氯二茂钛按照质量比1:0.3进行反应,反应温度50℃,时间为20h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为2.5mol/100g,所述吸波陶瓷先驱体的钛含量为0.1mol/100g,所述吸波陶瓷先驱体的分子量为5134。

[0200]

所述吸波陶瓷先驱体组成上,硅碳原子比1:1.47,与原料聚铝碳硅烷相比,碳硅比降低,硅氢含量明显增加。

[0201]

【实施例八】

[0202]

一种吸波陶瓷先驱体的制备方法,包括以下步骤:

[0203]

步骤1、合成第三原料si(cl)

3-c=c-si(cl)3,

[0204]

将乙烯基三氯硅烷加入到高压釜中,加入500ppm的[rhcl(cod)]2进行交叉复分解反应,反应温度160℃,压力10mpa,300h后降温至室温,减压蒸馏出未反应的物料后,获得si(cl)

3-c=c-si(cl)3。

[0205]

步骤2、合成第三中间产物,

[0206]

以第三原料与聚碳硅烷(参见实施例一)进行硅氢加成反应,硅氢加成反应的体系中还包括溶剂二甲苯,二甲苯/聚铝碳硅烷的质量为1,

[0207]

聚铝碳硅烷与第三原料配比为1:2.07;硅氢加成反应温度为110℃,反应时间为600h,从而制得所述第三中间产物。

[0208]

步骤3、还原所述第三中间产物制得第四中间产物,

[0209]

向所述第三中间产物中加入氢化铝锂43.9g,69℃反应200h,将所述y还原为氢原子,从而制得所述第四中间产物。

[0210]

步骤4、将所述第四中间产物静置100h,除去还原反应生成的固体188.8g后,30℃蒸馏除去溶剂,从而而将聚碳硅烷的硅氢键转化为si(h)3,其中,硅氢键含量为2.6mol/100g,含有si(h)

3-c-c-si(h)3结构。

[0211]

步骤5、将步骤4的产物与二氯二茂钛按照质量比1:2.6进行反应,反应温度80℃,时间为20h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.9mol/100g,所述吸波陶瓷先驱体的钛含量为0.8mol/100g,所述吸波陶瓷先驱体的分子量为5417。

[0212]

所述吸波陶瓷先驱体组成上,硅碳原子比1:1.47,与原料聚铝碳硅烷相比,碳硅比降低,硅氢含量明显增加。

[0213]

将吸波陶瓷先驱体与四氢呋喃按质量比1:1.8混溶后,混液温度70℃,纺丝压力0.3mpa,进行干法纺丝,获得1000m连续原丝,原丝直径25um,经过电子束辐照的不融化处理使其凝胶含量大于80%,电子束辐照计量3mgy,1300℃进行热解无机化2h后,获得吸波陶瓷纤维。热解无机化的气氛中,氢气的体积比为100%,高纯氩气体积比为0%。制得的吸波陶瓷纤维的电阻率为100ω

·

cm,钛含量为30%wt,吸波陶瓷纤维中碳硅比为1.08,直径21um,且含有钛的纳米微晶颗粒,尺寸为12nm,拉伸强度3.0gpa,密度3.5g/cm3,杨氏模量330gpa。

[0214]

【实施例九】

[0215]

一种吸波陶瓷的制备方法,包括以下步骤:

[0216]

步骤1、合成第五中间产物;

[0217]

以聚硅烷与第四原料通过硅氢加成反应获得第五中间产物;

[0218]

所述硅氢加成反应温度为80℃,反应时间为20h,从而制得所述第五中间产物,反应过程,惰性气氛保护;

[0219]

所述聚硅烷与所述第四原料的质量比为1:0.79;

[0220]

所述聚硅烷为100g含有si-h的液态聚硅烷(聚二甲硅烷热解制备聚碳硅烷的中间产物,主链为硅硅键,分子量为300,粘度为10cp),硅氢键含量为0.45mol/100g;

[0221]

所述第四原料为丙烯基三氯硅烷(市售);

[0222]

步骤2、还原所述第五中间产物制得第六中间产物;

[0223]

向所述第五中间产物中加入还原剂氢化铝锂21.80g,80℃反应2h,将硅氯键还原为硅氢键,从而制得所述第六中间产物;

[0224]

步骤3,将所述第六中间产物离心处理10s,实现固液分离,除去固体68.38g后,完成聚硅烷的硅氢键转化为si(h)3,硅氢键含量为1.02mol/100g。

[0225]

步骤4、将步骤3的产物与乙酰丙酮亚铁按照质量比1:0.3进行反应,反应温度50℃,时间为1h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.79mol/100g,所述吸波陶瓷先驱体的铁含量为0.16mol/100g,所述吸波陶瓷先驱体的分子量为1061。

[0226]

所述吸波陶瓷先驱体常温下稳定,常温密闭条件下保存3个月后,分子量和粘度未有变化。

[0227]

【实施例十】

[0228]

采用实施例六步骤3的产物,与双(乙基环戊二烯)二氢化钨按照质量比1:2进行反应,反应温度80℃,时间为15h,从而制备所述吸波陶瓷先驱体,所述吸波陶瓷先驱体的硅氢键含量为0.68mol/100g,所述吸波陶瓷先驱体的钨含量为0.12mol/100g,所述吸波陶瓷先驱体的分子量为2158。

[0229]

所述吸波陶瓷先驱体常温下稳定,常温密闭条件下保存3个月后,分子量和粘度未

10db以上,最大可达-21db,其中-16db以下的带宽约2.0ghz。

[0247]

【实施例十四】

[0248]

以碳纤维t800为增强体,以氮化硼为界面,以实施例五中制备的吸波陶瓷先驱体热解无机化处理后的产物为基体(所述吸波陶瓷先驱体在热解无机化处理过程的气氛包括氢气的体积比为10~100%的氢气的和体积比为0~10%的高纯氩气;热解无机化过程的温度为600~1300℃),将其溶于等体积的二甲苯中,经过pip工艺(先驱体转化法),重复浸渍5次,1400℃热解制备吸波性能的陶瓷基复合材料,其中,纤维体积比为90%,氮化硼体积比为1.9%,基体先驱体因含有硅氢键和-ch=ch-,在200℃可实现硅氢加成自交联,pip工艺中的热解气氛:氢气的体积比为100%,高纯氩气体积比为0%。该吸波性能的陶瓷基复合材料具有优异的截波吸收特性,在7.0~14.9ghz范围内其反射衰减达-10db以上,最大可达-16db,其中-16db以下的带宽约1.7ghz。

[0249]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让