一种用于胶磷矿且无尾矿产生的化学脱镁方法与流程

2021-01-30 16:01:07|

2021-01-30 16:01:07| 202|

202| 起点商标网

起点商标网

[0001]

本发明涉及磷矿脱镁技术领域,具体涉及一种用于胶磷矿且无尾矿产生的化学脱镁方法。

背景技术:

[0002]

磷矿是一种战略资源,广泛用于国民经济的各个领域。我国的磷矿“丰而不富”,平均的品位仅有17%-18%左右,随着磷资源的利用,我国含p2o5%大于能直接利用的磷矿石基本没有,现阶段主要利用的是20-25%p2o5的磷矿资源。主要的利用手段是:将胶磷矿通过浮选使磷矿的品位提高到28%p2o5以上,mgo降低到2%以下再通过硫酸分解加工成磷酸或磷酸盐。

[0003]

目前,对于中品位的磷矿(23-25%p2o5),采用的浮选方法主要是反浮选。而对于低品位的磷矿(小于23%p2o5),一般采用正反浮选。据统计,对于23%p2o5左右的胶磷矿,每生产一吨磷精矿,将产生0.30吨左右的尾矿,对于18%p2o5左右的胶磷矿,每生产一吨磷精矿,将产生0.50吨左右的尾矿。磷尾矿大多堆存在尾矿库,不仅占用大片土地,损失其中大量的有用成份,还造成水土流失,河道淤塞,水质污染和生态环境破坏等问题。另外由于捕收剂大量吸附在磷尾矿的表面,造成处理困难。随着国家对尾矿库建设的限制,尾矿的堆存成为限制磷化工发展瓶颈。

[0004]

虽然现有技术中公开了一些磷矿的综合利用的方法,如申请号为cn102557086a的专利公开了一种从磷矿尾矿中回收磷并制备轻质氧化镁的方法,将高镁磷尾矿在 900-1200℃下煅烧,烧成煅白,加水消化,再进行碳化并通过旋流分离,得到25-35%p2o5的磷矿,但没有说明消化废水的处理的问题。

[0005]

如申请号为cn102600965a的专利公开了一种从高镁磷尾矿中回收磷的方法,高镁磷尾矿在 900-1200℃下煅烧成高镁磷尾矿煅白,再与硅铁合金、氧化铝和二氧化硅按一定的质量百分比配料并混合均匀后得到混合物料投入还原反应器中,在一定温度压强下进行熔融还原反应生成的镁蒸汽冷凝收集后得到金属镁,但没有说明含磷废渣处理的问题。

[0006]

如申请号为cn102653408a的专利公开了一种利用高镁磷尾矿生产轻质碳酸镁的方法,高镁磷尾矿在 850-1180℃下煅烧成高镁磷尾矿煅白,再消化、碳化到ph 6.6-8.0,过滤得到得到碳酸钙,滤液热解得到轻质碳酸镁。此发明能充分利用磷矿资源,但能耗过高。

[0007]

如申请号为cn111483989 a的专利公开了一种钙质胶磷矿生产磷精矿并副产石膏晶须及磷酸铵镁的方法,先对钙质胶磷矿进行浮选,在对浮选尾矿中的钙、镁、磷进行冷却分离氯磷酸钙、硫酸析钙、浓缩冷却结晶氯化镁、加氨和磷酸铵得到磷酸铵镁进行分离综合利用。但由于选矿药剂吸附在磷尾矿中,造成单位体积处理能, 低,氯化镁溶解度超大,浓缩耗能高,结晶时有mg(h2po4)2析出等问题。

技术实现要素:

[0008]

本发明目的在于提供一种用于胶磷矿且无尾矿产生的化学脱镁方法,该方法不会产生尾矿,且能将磷矿中多种元素进行利用,得到高附加值的产品;同时,由于不使用捕收

剂,不会影响后续磷石膏的结晶分离。所述方案如下:本发明实施例提供了一种用于胶磷矿且无尾矿产生的化学脱镁方法,该方法包括以下步骤:(1)将磷矿粉与脱镁剂混合以进行脱镁反应(反应过程中会产生co2),反应完成后,固液分离得到磷精矿和脱镁液;其中,脱镁剂选自盐酸(起始)、步骤(6)得到回用盐酸(后续反应)或其组合。

[0009]

(2)将步骤(1)产生的co2通入naoh溶液,得到碳酸钠溶液。

[0010]

(3)将硫酸钙与碳酸钠溶液进行反应(搅拌反应),反应完成后,固液分离得到硫酸钠溶液和轻质碳酸钙;其中,碳酸钠溶液来自步骤(2),硫酸钙来自步骤(5)和步骤(7)。

[0011]

(4)检测步骤(1)得到的脱镁液中ca

2+

离子与so

42+

离子的摩尔比,如果达到3:2(大于或等于3:2,一般在3:2左右即执行步骤(7)),则执行步骤(7),反之,则执行步骤(5)。

[0012]

(5)在步骤(1)得到的脱镁液中加入浓硫酸,反应完成后,固液分离得到析钙稀盐酸溶液和硫酸钙。

[0013]

(6)将步骤(5)得到的析钙稀盐酸溶液与浓盐酸混合配制得到回用盐酸返回步骤(1)使用。

[0014]

反复执行步骤(1)-(6),直至摩尔比达到3:2,则执行步骤(7);至摩尔比小于3:2,再执行步骤(5),如此反复保证将各种元素都合理利用。

[0015]

(7)将步骤(1)得到的脱镁液和硫酸钠溶液(根据需要可补充硫酸钠)进行反应,反应完成后,固液分离得到硫酸钙和析钙溶液,硫酸钠溶液来自步骤(3)。

[0016]

(8)在步骤(7)得到的析钙溶液中加入磷酸铵镁晶种,加氨调整ph值至5-6,固液分离得到氮镁磷肥和析磷溶液。

[0017]

(9)将步骤(8)得到的析磷溶液与碳酸钠溶液反应,反应完成后,固液分离得到碳酸镁和氯化钠溶液,碳酸钠溶液来自步骤(2)。

[0018]

(10)将步骤(9)得到的氯化钠溶液浓缩、结晶得到氯化钠。

[0019]

其中,在步骤(1)中,将磷矿粉碎至80-100目得到磷矿粉,将脱镁剂滴加在磷矿粉中(缓慢加入,以保证naoh溶液对co2的吸收效果),反应时间为10-20 min;其中,脱镁剂中氯化氢的浓度为3.0-6.0mol/l,脱镁剂与磷矿粉的质量比为1-5:1。

[0020]

其中,在步骤(2)中,反应温度为25-40℃,naoh溶液的浓度为20-40wt%。

[0021]

其中,在步骤(3)中,碳酸钠与硫酸钙的摩尔比为0.8-1.2:1,反应时间90-120 min,搅拌速度为150-300r/min。

[0022]

其中,在步骤(5)中,浓硫酸的摩尔量为脱镁液中ca

2+

离子的摩尔量的0.9-1.1倍,反应时间为10-20min,浓硫酸采用滴加的方式加入。

[0023]

其中,在步骤(7)中,硫酸钠溶液的浓度为2.5-5.35mol/l(步骤(3)的硫酸钠溶液根据需要进行浓缩,浓度过低,后续反应水较多,能耗较高;浓度过高,将硫酸钙包裹不好结晶,加大分离难度),硫酸钠溶液中的so

42+

离子的摩尔量与脱镁液中ca

2+

离子的摩尔量相等。

[0024]

其中,在步骤(8)中,晶种为热水法合成的磷酸铵镁,该种晶种颗粒更加完整,结晶的颗粒更大,便于分离;采用氨水调整ph值,氨水的浓度为15-25wt%;反应时间为10-20min,反应温度为10-20℃。

[0025]

其中,在步骤(9)中,碳酸钠溶液中co

32-离子的摩尔量为析磷溶液中mg

2+

离子的摩

尔量的0.9-1.1倍,反应温度为0-30℃,反应时间为10-30 min。

[0026]

进一步地,步骤(10)还包括:检测步骤(9)得到氯化钠溶液中氯化钠的浓度,如果大于等于30wt%,则浓缩至原体积的30-50%并结晶得到氯化钠;如果小于30wt%,则作为溶剂溶解naoh(固体),以制备naoh溶液在步骤(2)中使用。

[0027]

具体地,本发明提供的用于胶磷矿且无尾矿产生的化学脱镁方法包括以下步骤:(1)将磷矿粉碎至80-100目得到磷矿粉,将磷矿粉与脱镁剂混合以进行脱镁反应,反应时间为10-20 min后,固液分离得到磷精矿和脱镁液;其中,脱镁剂选自盐酸、步骤(6)得到回用盐酸或其组合;脱镁剂中氯化氢的浓度为3.0-6.0mol/l,脱镁剂与磷矿粉的质量比为1-5:1。

[0028]

(2)将步骤(1)产生的co2通入naoh溶液,反应温度为25-40℃,得到碳酸钠溶液;其中,naoh溶液的浓度为20-40wt%。

[0029]

(3)将硫酸钙与碳酸钠溶液进行反应,反应时间90-120 min,固液分离得到硫酸钠溶液和轻质碳酸钙;其中,碳酸钠与硫酸钙的摩尔比为0.8-1.2:1,碳酸钠溶液来自步骤(2),硫酸钙来自步骤(5)和步骤(7),多余的硫酸钙可与磷石膏一起处理。

[0030]

(4)检测步骤(1)得到的脱镁液中ca

2+

离子与so

42+

离子的摩尔比,如果达到3:2,则执行步骤(7),反之,则执行步骤(5)。

[0031]

(5)在步骤(1)得到的脱镁液中加入浓硫酸,反应时间为10-20min,固液分离得到析钙稀盐酸溶液和硫酸钙;其中,浓硫酸的摩尔量为脱镁液中ca

2+

离子的摩尔量的0.9-1.1倍。

[0032]

(6)将步骤(5)得到的析钙稀盐酸溶液与浓盐酸混合配制得到回用盐酸(浓度为3.0-6.0mol/l)返回步骤(1)使用。

[0033]

(7)将步骤(1)得到的脱镁液和硫酸钠溶液进行反应,反应完成后,固液分离得到硫酸钙和析钙溶液。其中,硫酸钠溶液的浓度为2.5-5.35mol/l,硫酸钠溶液中的so

42+

离子的摩尔量与脱镁液中ca

2+

离子的摩尔量相等,硫酸钠溶液来自步骤(3)。

[0034]

(8)在步骤(7)得到的析钙溶液中加入热水法合成的磷酸铵镁晶种,加氨水调整ph值至5-6,反应时间为10-20min,反应温度为10-20℃,固液分离得到氮镁磷肥和析磷溶液;其中,氨水的浓度为15-25wt%。

[0035]

(9)将步骤(8)得到的析磷溶液与碳酸钠溶液反应,反应温度为0-30℃,反应时间为10-30 min,固液分离得到碳酸镁和氯化钠溶液;其中,碳酸钠溶液中co

32-离子的摩尔量为析磷溶液中mg

2+

离子的摩尔量的0.9-1.1倍,碳酸钠溶液来自步骤(2)。

[0036]

(10)检测步骤(9)得到氯化钠溶液中氯化钠的浓度,如果大于等于30wt%,则浓缩至原体积的30-50%并结晶得到氯化钠;如果小于30wt%,则作为溶剂溶解naoh,以制备naoh溶液在步骤(2)中使用。

[0037]

本发明具有如下有益效果:(1)该方法不产生磷尾矿,解决了磷尾矿占用土地资源、污染环境的问题,无废渣排放,具有良好的经济效益和重要的的环保意义。

[0038]

(2)资源利用率高,磷矿中的磷、钙和镁全部利用生产高附加值的工业产品,实现了真正意义上的清洁生产。

[0039]

(3)本发明革除了中低品位胶磷矿的浮选过程,避免了由于捕收剂的存在而引起

产生气泡的问题和磷石膏不好分离的问题(捕收剂的存在会影响磷石膏的结晶),提高了设备的处理能力,避免了由于捕收剂的存在产生的结晶分离困难的问题,可以提高生产效率。

[0040]

(4)仅需加入常见的浓盐酸、浓硫酸(磷酸萃取中会使用,易于得到)和氢氧化钠,得到轻质碳酸钙、氮镁磷肥、碳酸镁和氯化钠等。

[0041]

(5)处理后的磷精矿中p2o5的含量大于29%,镁含量小于0.9%,利于后续生产。

附图说明

[0042]

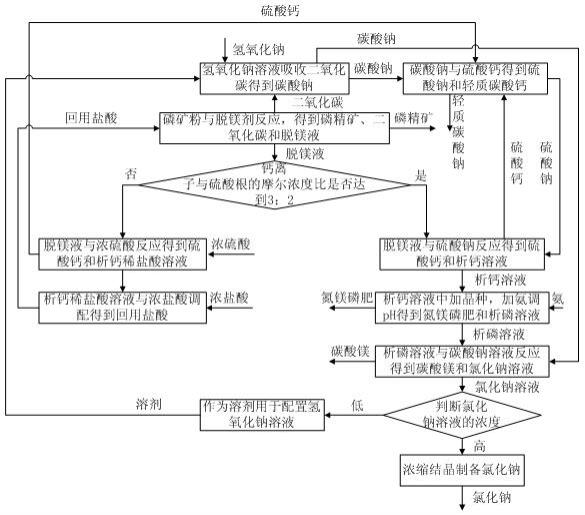

图1是本发明提供的用于胶磷矿且无尾矿产生的化学脱镁方法的流程图。

具体实施方式

[0043]

为使本发明的目的、技术方案和优点更加清楚,下面对本发明实施方式作进一步地详细描述。

[0044]

胶磷矿为湖北鄂中生态工程股份有限公司的胶磷矿,p2o5:21.24%;mgo:3.32%;cao:37.06%。将胶磷矿用鄂式破碎到3-5 mm,再用棒磨机磨至80-100目。

[0045]

实施例1(1)取100g胶磷矿粉置于500ml的三口烧瓶中,加入50ml水调浆,安装搅拌器、气体导出管和滴液漏斗,将naoh配置成30wt%浓度的溶液,取46g溶液于吸收瓶中。开启搅拌器,将90g 4mol/l稀盐酸以5-10ml/min的速度滴加于三口瓶中,继续反应20min,过滤,用水洗涤3次。固体精矿在100℃下烘干,得到磷精矿称重69.8g。磷矿脱镁滤液测定ca

2+

浓度,po

43-浓度和mg

2+

浓度。吸收瓶中的碳酸钠溶液保留后用。如果脱镁液中ca

2+

离子与so

42+

离子的摩尔比达到3:2,则执行步骤(4),反之,则执行步骤(3)。

[0046]

(2)将吸收瓶中的溶液恒温至25℃,开启搅拌器并调节转速150r/min,加入29g caso4·

2h2o固体,反应90min,过滤,固体在120℃下烘干,得到36g轻质碳酸钙,含硫酸钠的滤液保存用于步骤(4)除钙用。

[0047]

(3)将磷矿脱镁滤液转入250ml的三口烧瓶中,以速度为6-12g/min加入与ca

2+

离子摩尔量相等的浓硫酸,反应15min,过滤,固体硫酸钙在80℃下烘干,得21.2g caso4·

2h2o。过滤稀盐酸滤液保留用于配制稀盐酸返回磷矿脱镁反应。

[0048]

(4)将磷矿脱镁滤液转入250ml的三口烧瓶中,以速度为6-12g/min加入与ca

2+

离子摩尔量相等的硫酸钠溶液,反应15min,过滤,固体硫酸钙在80℃下烘干,得22.0g caso4·

2h2o。析钙滤液用于下步析磷反应。

[0049]

(5)取晶种0.5g加入到析钙溶液中,恒温至20℃,用16wt%的氨水调节ph到5.2,继续搅拌20min。过滤,得到的氮镁磷肥固体在40℃干燥4小时,得到17.6g氮镁磷肥。

[0050]

(6)将前面得到的碳酸钠溶液加入到析磷溶液中,恒温至15℃,搅拌15 min,过滤,水洗得到碳酸镁固体,在40℃下烘干,得23.4g。滤液测定cl-离子浓度,当其小于30%时,用于配制naoh溶液;大于等于30%时,浓缩至原体积的1/3,结晶氯化钠,残液返回到析钙滤液中。

[0051]

产品组成分析见表1表1

实施例2(1)取200g胶磷矿粉置于500ml的三口烧瓶中,加入50ml水调浆,安装搅拌器、气体导出管和滴液漏斗,再取92g浓度为30wt%的naoh溶液于吸收瓶中。开启搅拌器,将144g 5mol/l稀盐酸以10-20ml/min的速度滴加于三口瓶中,继续反应20min,过滤,用水洗涤3次。固体精矿在100℃下烘干,得到磷精矿称重141g。滤液测定ca

2+

浓度,po

43-浓度和mg

2+

浓度。吸收瓶中的碳酸钠溶液保留后用。如果脱镁液中ca

2+

离子与so

42+

离子的摩尔比达到3:2,则执行步骤(4),反之,则执行步骤(3)。

[0052]

(2)将吸收瓶中的溶液恒温至25℃,开启搅拌器并调节转速150r/min,加入58g caso4·

2h2o固体,反应90min,过滤,固体在120℃下烘干,得到73.6g轻质碳酸钙,含硫酸钠的滤液保存用于步骤(4)除钙用。

[0053]

(3)将磷矿脱镁滤液转入500ml的三口烧瓶中,以速度为9-12g/min加入与ca

2+

离子摩尔量相等的浓硫酸,反应15min,过滤,固体硫酸钙在80℃下烘干,得41.5g caso4·

2h2o。过滤稀盐酸滤液保留用于配制稀盐酸返回脱镁反应。

[0054]

(4)将磷矿脱镁滤液转入250ml的三口烧瓶中,以速度为9-12 g/min加入与ca

2+

离子摩尔量相等的硫酸钠溶液,反应15min,过滤,固体硫酸钙在80℃下烘干,得43.0g caso4·

2h2o。析钙滤液用于下步析磷反应。

[0055]

(5)取晶种1g加入到析钙溶液中,恒温至20℃,用19wt%的氨水调节ph到5.2,继续搅拌20min。过滤,得到的氮镁磷肥固体在40 0

c干燥4小时,得到36.1g氮镁磷肥。

[0056]

(6)将前面得到的碳酸钠溶液加入到析磷溶液中,恒温至15℃,搅拌15min,过滤,水洗得到碳酸镁固体,在40℃下烘干,得38g。滤液测定cl-离子浓度,当其小于30%时,用于配制naoh溶液。大于等于30%时,浓缩至原体积的1/3,结晶氯化钠,残液返回析钙滤液中。

[0057]

产品组成分析见表2表2以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让