一种赤泥免烧砖及其制备方法与流程

2021-01-30 16:01:21|

2021-01-30 16:01:21| 260|

260| 起点商标网

起点商标网

[0001]

本发明涉及免烧砖技术领域,具体涉及一种赤泥免烧砖及其制备方法。

背景技术:

[0002]

随着现代铝工业的发展,氧化铝工业生产规模日益扩大,制造氧化铝过程中产生的废渣,已成为重要的环境污染物。赤泥是用铝土矿提炼氧化铝生产过程中的一种不溶残渣,由细颗粒和粗颗粒组成的废泥。随着我国对环境及资源的越来越重视,免烧砖将会替代烧结砖而成为墙体材料的主流,这是不可逆转的大趋势。

[0003]

赤泥因为是拜耳法处理铝土矿提炼氧化铝后的高碱性残渣,其含有大量的可溶性碱、重金属,且部分赤泥放射性活度超标,赤泥制备的免烧砖会出现泛碱,导致砖的强度降低,重金属溶出超标,给环境带来污染,放射性超标,影响人体健康。

[0004]

因此,赤泥制备免烧砖时,需要采取一定的措施,抑制其泛碱,固化重金属,并降低其放射性活度。

技术实现要素:

[0005]

针对赤泥制备免烧砖出现的泛碱、重金属溶出超标和放射性活度超标的现象,本发明提供一种赤泥免烧砖及其制备方法,可达到抑制泛碱、重金属固化以及降低放射性活度的目的,且制备的赤泥免烧砖具有良好的力学性能。

[0006]

本发明是通过如下技术方案实现的:

[0007]

提供一种赤泥免烧砖,以质量份数计,其包括:赤泥30-40份、硫铝酸盐水泥熟料或掺加5-15%石膏的铝酸盐水泥25-30份、钢渣20-30份、硅灰 10-15份、锶渣5-10份。

[0008]

原料中采用的是硫铝酸盐水泥熟料,而不是硫铝酸盐水泥,其作用是:石膏存在条件下,硫铝酸钙优先水化形成三硫型水化硫铝酸钙;石膏不存在的条件下,硫铝酸钙优先与赤泥中的碱反应形成u相或单硫型水化硫铝酸钙,相较于三硫型水化硫铝酸钙,其对碱金属和重金属的固化能力突出,达到固化碱金属和中金属的目的。

[0009]

或者原料中采用的是掺加5-15%石膏的铝酸盐水泥,而对于铝酸盐水泥,其中不含硫酸盐,掺入部分石膏的目的是促进u相和单硫型水化硫铝酸钙的形成。

[0010]

此外,赤泥免烧砖泛出的碱全部以硫酸盐的形式存在,采用硫铝酸盐水泥熟料,其不含石膏,体系中的硫酸根含量显著降低,在很大程度上避免赤泥中的碱转化成硫酸钠或硫酸钾。

[0011]

赤泥免烧砖中引入锶渣,其含有的钡或锶可吸收赤泥中放射性核素的射线,从而降低赤泥免烧砖的放射性活度。

[0012]

赤泥免烧砖中引入硅灰,其作用是与碱金属反应以及赤泥中的氧化铝反应,形成不可溶性的水化铝硅酸钠,抑制泛碱,并提高赤泥免烧砖后期力学强度。

[0013]

一种所述的赤泥免烧砖的制备方法,包括以下步骤:

[0014]

s1、对硫铝酸盐水泥熟料或铝酸盐水泥熟料粉磨处理,按上述质量份数将赤泥、硫

铝酸盐水泥熟料或铝酸盐水泥熟料、钢渣、硅灰、锶渣混合均匀后,向混合物中加入5-10%的水;

[0015]

s2、将混合后的原料在2-7mpa压力下压制成型,并在湿度为80-95%的环境中养护1-6h;

[0016]

s3、将养护好的免烧砖在纳米二氧化硅悬浊液中浸泡3-5s,然后在自然环境中洒水养护1-7天,得到赤泥免烧砖。

[0017]

原料混合均匀后加入5-10%的水分,其目的是促进硫铝酸钙水化,同时有利于压制成型,并减少砖生产过程中在成的粉尘污染。采用压制成型的目的是降低砖体的孔隙率,原料中引入钢渣,充分利用其膨胀性能,也可降低砖体的孔隙率,这在很大程度会抑制泛碱。

[0018]

湿度80-95%的环境中养护后的赤泥砖在纳米二氧化硅悬浊液中浸泡 3-5s,其目的是提高赤泥免烧砖表面的致密性,阻止砖体内外水分交流,可抑制赤泥免烧砖泛碱。

[0019]

进一步的,硫铝酸盐水泥熟料或铝酸盐水泥熟料粉磨时采用200目筛进行筛分得到。

[0020]

本发明的有益效果:

[0021]

一、通过选用硫铝酸盐水泥熟料或掺加5-15%石膏的铝酸盐水泥,其对碱金属和重金属的固化能力突出,达到固化碱金属和中金属的目的。

[0022]

二、赤泥免烧砖中引入锶渣,其含有的钡或锶可吸收赤泥中放射性核素的射线,从而降低赤泥免烧砖的放射性活度。

[0023]

三、采用压制成型可显著提高赤泥砖力学强度,此外,碱金属存在且不存在石膏条件下,硫铝酸钙水化活性显著提高,本发明制备的赤泥免烧砖具有良好的早期力学性能,6h抗压强度≥15mpa,1天抗压强度≥25mpa。此外,赤泥中的碱金属促进硫铝酸水泥熟料中的贝利特以及钢渣中的硅酸盐相水化,可显著提高赤泥免烧砖的后期力学强度。

[0024]

四、采用纳米二氧化硅悬浊液中浸泡赤泥砖,提高赤泥免烧砖表面的致密性,阻止砖体内外水分交流,可抑制赤泥免烧砖泛碱,同时可使赤泥砖的孔隙率降低至20%以下。

具体实施方式

[0025]

为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

[0026]

实施例1:

[0027]

一种赤泥免烧砖,以质量份数计,其包括:赤泥40份、硫铝酸盐水泥熟料25份、钢渣20份、硅灰10份、锶渣10份。

[0028]

一种所述的赤泥免烧砖的制备方法,包括以下步骤:

[0029]

s1、对硫铝酸盐水泥熟料或铝酸盐水泥熟料粉磨处理,需粉磨过200目筛,钢渣、锶渣不需粉磨处理。按上述质量份数称取赤泥40份、硫铝酸盐水泥熟料25份、钢渣20份、硅灰10份、锶渣10份混合均匀后,向混合物中加入8%的水。

[0030]

s2、将上述原料在3mpa压力下压制成型,并在湿度为95%的环境中养护6h。

[0031]

s3、将养护好的免烧砖在纳米二氧化硅悬浊液中浸泡5s,然后在自然环境中洒水养护1天,得到赤泥免烧砖。

[0032]

实施例2:

[0033]

一种赤泥免烧砖,以质量份数计,其包括:赤泥40份、掺加10%石膏的铝酸盐水泥20份、钢渣25份、硅灰15份、锶渣10份。

[0034]

一种所述的赤泥免烧砖的制备方法,包括以下步骤:

[0035]

s1、对硫铝酸盐水泥熟料或铝酸盐水泥熟料粉磨处理,需粉磨过200目筛,钢渣、锶渣不需粉磨处理。按上述质量份数称取赤泥40份、掺加5-15%石膏的铝酸盐水泥25份、钢渣20份、硅灰10份、锶渣5份混合均匀后,向混合物中加入5-10%的水。

[0036]

s2、将上述原料在7mpa压力下压制成型,并在湿度为85%的环境中养护3h。

[0037]

s3、将养护好的免烧砖在纳米二氧化硅悬浊液中浸泡5s,然后在自然环境中洒水养护3天,得到赤泥免烧砖。

[0038]

对比例:

[0039]

传统赤泥免烧砖制备,采用的胶凝材料为硅酸盐水泥或硫铝酸盐水泥,而且不引入锶渣,此外,本发明专利中将压制好的赤泥砖在纳米二氧化硅悬浊液中浸泡。

[0040]

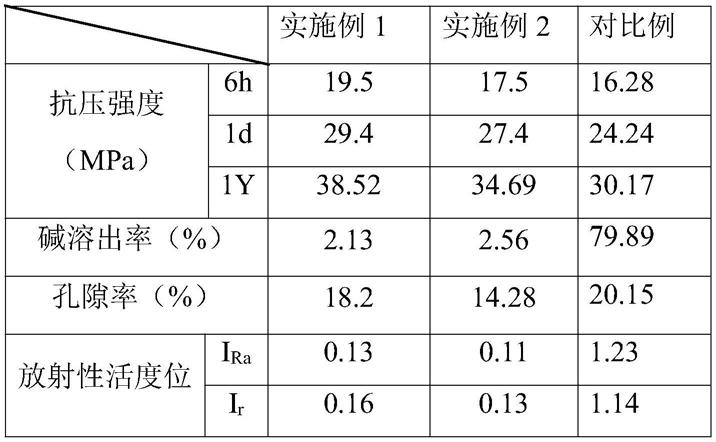

对实施例1、实施例2及对照例的免烧砖进行各项参数测试,其结果如下表所示:

[0041][0042]

说明:碱溶出率采用泛碱试验测量,分别将三种免烧砖粉磨成粉,过100 目筛,粉末在水中浸泡6h,分别测量碱溶出率。

[0043]

从上表中看出,采用本发明制备的赤泥免烧砖,赤泥免烧砖的6h抗压强度≥15mpa,1天抗压强度≥25mpa,1年抗压强度较1天抗压强度提高25%以上。碱溶出率≤5.0%,赤泥砖的孔隙率≤20%,赤泥免烧砖的放射性活度同时满足i

ra

≤1.0和i

r

≤1.0,其各方面性能全面优于对照例产品。

[0044]

另外,根据gb/t 30810-2014测试方法,对上述三个实施例的产品进行有害重金属溶出浓度测量。

[0045]

实施例1其有害重金属溶出浓度:cr=48.2ppm、ni=31.4ppm、cu=46.8ppm、 zn=7.8ppm、as=5.2ppm、cd=14.3ppm、cs=15.5ppm、pb=50.2ppm、ba=33.3ppm、 sr=5.2ppm。

[0046]

实施例2其有害重金属溶出浓度:cr=39.9ppm、ni=28.7ppm、cu=40.9ppm、 zn=8.9ppm、as=4.72ppm、cd=10.8ppm、cs=12.4ppm、pb=38.8ppm、 ba=5.57ppm、sr=26.22ppm。

[0047]

采用本发明制备的赤泥免烧砖其中的重金属溶出浓度均满足cr≤ 60ppm、ni≤50ppm、cu≤50ppm、zn≤50ppm、as≤25ppm、cd≤75ppm、 cs≤20ppm、pb≤90ppm、ba≤50ppm、sr≤50ppm。

[0048]

综上,可通过实施例与对照例的分析得出,本发明的赤泥免烧砖可抑制泛碱,固化重金属以及降低放射性活度,且制备的赤泥免烧砖具有良好的力学性能。

[0049]

当然,说明也并不仅限于上述举例,本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例仅用于说明本发明的技术方案并非是对本发明的限制,参照优选的实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让