一种氧化铜微米球-纳米线微纳分级结构及其制备方法与流程

2021-01-30 16:01:20|

2021-01-30 16:01:20| 427|

427| 起点商标网

起点商标网

[0001]

本发明属于光电与传感技术领域,具体涉及一种氧化铜微米球-纳米线微纳分级结构及其制备方法。

背景技术:

[0002]

氧化铜的热、化学性质稳定,带隙在1.4ev左右,在紫外-可见-近红外波段均有较高的光吸收系数,是重要的太阳光光热吸收层、光伏、光电催化及光探测材料;作为一种重要的p型半导体,氧化铜也广泛应用于太阳电池、发光二极管等器件的空穴传输层;氧化铜同时具有优异的催化性能,在催化、除菌及生物化学传感领域器中都有不可替代的重要应用;此外,氧化铜地球储量丰富、环境友好,也是一类重要的结构功能(如亲水、疏水)材料。

[0003]

氧化铜纳米材料制备技术的发展为其应用提供了巨大推动力。在各种形貌的氧化铜纳米结构中,具有微纳分级结构的氧化铜微米球-纳米线,拥有高比面积、高表面活性,在能量存储、催化、传感、场致发光显示等领域,都有重要的应用【progress in materials science 60(2014)208

–

337】。

[0004]

热氧化法是生长氧化铜纳米线的一种简单高效的方法,以铜膜/粉/丝/箔为原料,在350-750℃空气或氧气的氛围下氧化,可在铜表面生成氧化铜纳米线。在清洁平面衬底上蒸镀铜膜(包括图形化铜膜,如【一种氧化铜纳米线阵列定域生长方法,cn 100402432c】)、或者涂覆铜微米粉,可在平面绝缘或者导电衬底上得到氧化铜纳米线或氧化铜微米球-纳米线分级结构,推动了氧化铜在能源、催化、光电、传感、显示器件、或疏水表面等领域中的应用。同时,相关领域的发展也对氧化铜微纳分级结构的结构参数、均一性、有序性及与衬底的粘附性等参数、及制备的可控性、便捷性及大规模制备成本提出了更高的要求。

[0005]

现有技术方法显然无法全部满足上述要求。对于衬底涂覆铜粉、再进行热氧化的方法:首先,常规金属粉末涂覆很难控制铜颗粒的分散密度、间距等参数,粉末太稀疏会导致热氧化生长的氧化铜微米球-纳米线无法形成电学接触,而太厚又会不可避免地造成铜粉堆叠,热氧化生长从铜粉上表层(富含氧气)开始,远离表层的底部铜粉氧化不足和纳米线较短,造成纳米线参数不均匀。而场致发射显示【journal of vacuum science&technology b 28(2010)558-561】及结构疏水材料【solid state sciences 10(2008)1568e1576】等应用都需操控纳米线几何参数及间距;其次,热氧化制备的氧化铜纳米线对初始铜粉的粒径密切相关【nanoscale 3(2011)4972】,铜粉颗粒小于1μm,铜粉会很快会被氧化成氧化铜而失去纳米线生长的驱动力(驱动力来源于铜氧化时,表层氧化物同下方铜之间的应力,及表层与内部氧离子的浓度梯度),铜粉粒径增大,氧化后的纳米线长度增大【nanoscale 3(2011)4972】。因而,氧化铜微米球-纳米线的结构参数与所用铜微米球的粒径、及其尺寸均一性密切相关,而现有的金属铜粉末很难实现铜微米球尺寸及均一性的精确控制;再其次,涂覆在衬底的铜粉、尤其是较厚的区域,热氧化后氧化铜微米球-纳米线结成一大块,跟衬底粘附性差,易脱落造成器件剥离,阻碍了氧化铜微米球-纳米线微纳分级结构的实际应用。

[0006]

尽管利用金属掩膜、或者光刻或电子束刻蚀工艺,可获得区域、位置可控的铜膜【一种氧化铜纳米线阵列定域生长方法,cn 100402432c】,在惰性气氛中加热至高温原则上可让金属膜退浸润——收缩成颗粒,但铜本身熔点较高(1085℃),在1000℃以下难以退浸润,难以获得尺寸、位置及间距可控的铜微米球,以及氧化铜微米球-纳米线阵列在衬底上的可控制备。因而,无法满足在能量存储、催化、光热发电等领域的应用要求。

技术实现要素:

[0007]

为了解决上述技术问题,本发明提供一种氧化铜微米球-纳米线微纳分级结构及其制备方法,这种方法可实现铜微米球尺寸、位置、间距的精确控制,可获得尺寸较均一的铜微米球阵列,同时可克服氧化铜纳米线同(导电)衬底粘附力差的难题,通过热氧化生长,可获得有序氧化铜微米球-纳米线微纳分级结构,并能调控微米球及纳米线的几何及结构参数。本方法简单高效、且易于放大生产(利用大尺寸掩膜或光刻)、为今后开发高性能光电、传感、催化器件及结构疏水材料的基础及应用研究提供了一种新的实现方案。

[0008]

本发明要解决的技术问题为克服现有技术中的不足之处,提供一种氧化铜微米球-纳米线微纳分级结构,包括衬底和在附着在衬底上的氧化铜微米球-纳米线阵列,所述氧化铜微米球-纳米线阵列由多个大小均匀的氧化铜微米球-纳米线有序间隔排列组成,所述氧化铜微米球-纳米线包括半球形的氧化铜微米球和在氧化铜微米球外表面呈发散分布的氧化铜纳米线,所述氧化铜微米球的平面与衬底相连且直径为5-20μm,单个氧化铜微米球上氧化铜纳米线的数量为100-3500,氧化铜纳米线的直径为20-1000nm、长度为0.5-100μm。

[0009]

作为上述氧化铜微米球-纳米线微纳分级结构进一步的改进:

[0010]

优选的,所述相邻氧化铜微米球之间的间距为12-100μm。

[0011]

本发明要解决的另一个技术问题为克服现有技术中的不足之处,提供一种氧化铜微米球-纳米线微纳分级结构的制备方法,包括以下步骤:

[0012]

s1、在表面清洁的衬底上制备出尺径5-45μm、间距12-100μm的有序排列的微米孔,在微米孔中依次叠加沉积银薄膜、铜薄膜、银薄膜,制得有序银-铜-银薄膜阵列;

[0013]

s2、将步骤s1沉积的银-铜-银薄膜在高纯惰性气氛中加热至800-950℃退浸润,得到银-铜合金微米球阵列;

[0014]

s3、将步骤s2获得的银-铜合金微米球阵列在真空管式炉中加热至银从银-铜合金微米球中全部挥发,真空管式炉的温度为750-950℃、腔体真空度为0.001-10pa,得到铜微米球阵列;

[0015]

s4、将步骤s3制得的铜微米球阵列在空气或氧气气氛下加热到300-700℃,保温0.5-30小时,铜微米球表面氧化并生长出氧化铜纳米线,制得氧化铜微米球-纳米线微纳分级结构。

[0016]

作为上述有序氧化铜微米球-纳米线微纳分级结构的制备方法进一步的改进:

[0017]

优选的,步骤s1中所述衬底为绝缘衬底或镀有氧化铟锡的绝缘衬底或氟掺杂氧化锡导电膜的绝缘衬底,所述绝缘衬底的材质为石英玻璃、氧化铝、硅-氧化硅复合材料、硅-氮化硅复合材料中的任意一种。

[0018]

优选的,步骤s1中所述沉积薄膜的方式为磁控溅射、直流溅射、热蒸发、电子束蒸

发、脉冲激光沉积中的任意一种。

[0019]

优选的,步骤s1中所述衬底上制备有序银-铜-银薄膜阵列的具体步骤为:在衬底表面紧贴不锈钢或铜或钼的金属掩膜,该金属掩膜厚度为10-100μm、设置有贯穿金属掩膜的有序排列的微米孔,将贴有掩膜的衬底放入真空腔,依次叠加沉积银薄膜、铜薄膜、银薄膜后,揭去衬底上的金属掩膜,在衬底上获得有序银-铜-银薄膜阵列。

[0020]

优选的,步骤s1中所述衬底上制备有序银-铜-银薄膜阵列的具体步骤为:在衬底上旋涂光刻胶薄膜厚度为10-20μm,烘烤固化后,使用光刻、激光直写,刻画有序排列的微米孔阵列,显影后在光刻胶薄膜上获得贯穿光刻胶薄膜的微米孔阵列,将显影后的衬底放入真空腔,依次叠加沉积银薄膜、铜薄膜、银薄膜后,将衬底置于剥离液中,去除剩余光刻胶薄膜及沉积在光刻胶薄膜上方的金属膜,制得沉积在衬底上的有序银-铜-银薄膜阵列;

[0021]

或者,在衬底上旋涂电子束胶薄膜,厚度为10-20μm,烘烤固化后,使用电子束曝光,刻画有序排列的微米孔阵列,显影后在电子束胶薄膜上获得贯穿电子束胶薄膜的微米孔阵列,将显影后的衬底放入真空腔,依次叠加沉积银薄膜、铜薄膜、银薄膜后,将衬底置于剥离液中,去除剩余电子束胶及其上方的金属膜,制得沉积在衬底上的有序银-铜-银薄膜阵列。

[0022]

优选的,步骤s1中所述微米孔的形状为方形、正六边形、圆形孔中的任意一种。

[0023]

优选的,步骤s1中所述铜薄膜的厚度为10-3000nm,银薄膜的厚度为20-4000nm,所述铜薄膜的厚度占银-铜-银薄膜总厚度的1-41%,所述银-铜-银薄膜总厚度大于所述微米孔尺径的3%。

[0024]

本发明相比现有技术的有益效果在于:

[0025]

(1)本发明考虑到纯铜熔点高(1085℃)而较难退浸润,提出利用银作为牺牲层,由于铜-银合金(重量比为28.1:71.9)的共晶温度为779℃,有利于引导铜-银合金在熔点附近退浸润,在平面衬底上收缩成银-铜合金微米球(不重叠、间距随机);然后利用银的蒸气压显著高于铜,通过真空蒸发将银从铜-银合金中去除,得到铜微米球,再通过热氧化在铜微米球表面生成氧化铜纳米线。本发明进一步提出利用金属掩膜/光刻胶掩膜的有序孔洞,可控制退浸润铜微米球在衬底的排布方式(包括间距),进而实现氧化铜微米球-纳米线微纳分级结构间距的调控;

[0026]

(2)铜微米球的直径可由金属/光刻胶掩膜孔洞尺寸与蒸发铜膜厚度共同决定,本发明借助金属/光刻胶掩膜所含尺寸均一的有序孔洞,可控制退浸润铜微米球尺寸及均一性,在相同热氧化(温度、氧气浓度、时间)参数生长时,可获得纳米线尺寸较均一的氧化铜微米球-纳米线微纳分级结构。

[0027]

(3)银-铜-银薄膜退浸润时,在表面张力作用下收缩成微米球,经真空蒸发掉银后,铜微米球尺寸进一步收缩,铜微米球与衬底的接触面积较小(25-400μm2),且微米球与微米球相互隔离,因而,本发明可以有效释放铜氧化时金属/氧化物之间的应力,显著提升微米球-纳米线同衬底之间的粘附力,解决传感/光电/传感、结构疏水等应用场合纳米线易剥落的问题。

[0028]

(4)本发明所述银-铜-银三层膜、银、铜膜厚度、退浸润温度、蒸发温度、生长温度的选择,共同决定了铜微米球及氧化铜纳米线是否能生长出来,本发明所述策略及相应参数的选择至关重要。

附图说明

[0029]

图1为实施例1制备的氧化铜微米球-纳米线的扫描电子显微镜(sem)图;其中图1(a)-(c)为制备流程图,图1(d)为sem顶视图,图1(e)为断面sem图。

[0030]

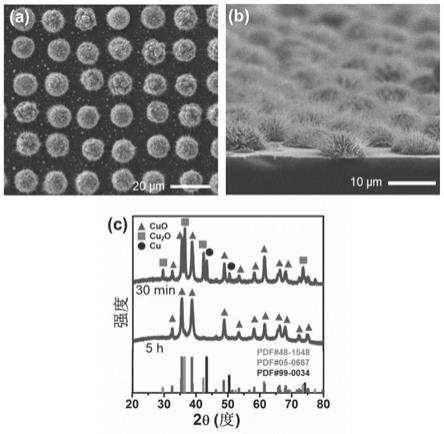

图2为实施例2制备的有序氧化铜微米球-纳米线的形貌与物相表征图;其中图2(a)为sem顶视图,图2(b)为断面sem图,图2(c)为x射线衍射(xrd)。

[0031]

图3(a)-(d)为实施例2使用ag膜和实施例3未使用ag膜制备方法的流程图;其中图3(e)-(h)为实施例2各个步骤产物的sem图,图3(i)-(k)为实施例3各个步骤产物的sem图。

[0032]

图4(a)-(d)为实施例4使用完整的银-铜-银三层膜(沉积金属膜时,未使用金属或光刻胶掩膜)制备氧化铜微米球-纳米线的流程图,图4(e)-(g)实施例中各个步骤产物的sem图。

[0033]

图5(a)-(d)为通过控制微米孔的大小与铜膜厚度调控铜微米球阵列尺寸的sem图,(e)-(h)为通过控制微米孔的间距大小调控制得的铜微米球间距的sem图。

[0034]

图6(a)-(c)为实施例1制得的氧化铜微米球-纳米线超声振动实验结果图,图6(d)-(f)为实施例4制得的氧化铜微米球-纳米线超声振动实验测试图;其中,图6(a)、(d)为分散在石英衬底的铜微米球照片,右上图为高倍光学显微镜照片,(b)、(e)为热氧化生长得到氧化铜微米球-纳米线的照片,右上图为高倍光学显微镜照片,(c)、(f)为超声振动10分钟后的照片及高倍光学显微镜照片。

[0035]

图7为结构疏水性能对比图;其中图7(a)为修饰十八烷基三氯硅烷(c

18

h

37

cl3si)疏水单分子层后的空白衬底的浸润性图片,图7(b)为实施例1制得的氧化铜微米球-纳米线修饰十八烷基三氯硅烷疏水单分子层后的浸润性图片,图7(c)为实施例4制得的氧化铜微米球-纳米线修饰十八烷基三氯硅烷疏水单分子层后的浸润性图片。

具体实施方式

[0036]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

实施例1

[0038]

将购买的粒径为5-40μm的铜粉散在表面清洁的衬底上,在氧气气氛下加热到450℃,保温15小时,铜微米球表面氧化并生长出氧化铜纳米线,制得氧化铜微米球-纳米线微纳分级结构的对比样品1。

[0039]

将该方法制备的微米球-纳米线进行电子显微镜(sem)扫描,图像如图1所示,其中图1(a)为俯视图,1(b)为断面图。由图1可知,该方法制备的氧化铜微米球-纳米线在衬底上呈不均匀分布,一些氧化铜微米球-纳米线堆叠在一起,处于表面的氧化铜微米球-纳米线与衬底没有接触,粘附性差,易脱落;且热氧化从铜粉上表层开始,远离表层的铜粉氧化不足、纳米线较短,微米球-纳米线尺寸及性质的不均一;由于铜粉的粒径大小不一致,导致制备的氧化铜微米球-纳米线中的氧化铜微米球大小不一致,纳米线的长短粗细差异较大。

[0040]

实施例2

[0041]

s1、在表面清洁的衬底表面紧贴金属钼掩膜,该金属掩膜上有孔径为10.5μm、中心间距为16.5μm的有序排列的方形微米孔阵列,将贴有掩膜的衬底放入真空腔,在微米孔所

在的金属掩膜上依次叠加沉积1000nm银薄膜、1200nm铜薄膜、1000nm银薄膜,揭去金属掩膜,制得沉积在衬底上的有序银-铜-银薄膜阵列。

[0042]

s2、将步骤s1沉积的银-铜-银薄膜在高纯氩惰性气氛中加热至850℃退浸润,得到银-铜合金微米球阵列;

[0043]

s3、将步骤s2获得的银-铜合金微米球阵列在真空管式炉中,真空管式炉为850℃、腔体真空度为0.01pa,保持1小时,直至银从微米球中全部挥发,得到铜微米球阵列;

[0044]

s4、将步骤s3制得的铜微米球阵列在氧气气氛下加热到425℃,保温30小时,铜微米球表面氧化并生长出氧化铜纳米线,制得氧化铜微米球-纳米线微纳分级结构。

[0045]

将该方法制备的氧化铜微米球-纳米线进行电子显微镜(sem)扫描和x射线衍射,结果如图2所示,其中图2(a)为sem顶视图,图2(b)为45度断面图(b),图2(c)为x射线衍射(xrd)。

[0046]

由图2可知,本发明的制备方法制得的氧化铜微米球-纳米线在衬底上呈有序、均匀分布且大小均匀,氧化铜微米球上的纳米线排列均匀,每个氧化铜微米球上纳米线的数目、长短、粗细均匀;由x射线衍射可知,热氧化时间为0.5小时,热氧化产物为氧化亚铜与氧化铜的复合相,并能检测到未氧化的铜,延长热氧化时间至5小时,氧化亚铜与铜的衍射峰消失,产物为纯氧化铜。

[0047]

实施例3

[0048]

s1、在表面清洁的衬底表面紧贴金属钼掩膜,该掩膜有孔径为10.5、间距为16.5μm的有序方形微米孔,将贴有掩膜的衬底放入真空腔,沉积1200nm铜薄膜,揭去金属掩膜,制得有序铜薄膜阵列;

[0049]

s2、将步骤s1沉积的铜薄膜在高纯氩惰性气氛中加热至850℃退浸润,得到部分退浸润的铜薄膜阵列;

[0050]

s3、将步骤s2制得的部分退浸润铜薄膜阵列在氧气气氛下加热到450℃,保温20小时,表面仅生长出较短的纳米线。

[0051]

实施例2和实施例3的制备方法的流程图如图3的(a)-(d)所示。将实施例2的制备步骤s1-s4的产物分别用扫描电子显微镜(sem)表征,扫描结果如图3(e)-(h)所示,氧化铜微米球-纳米线在衬底上呈有序、均匀分布且大小均匀,氧化铜微米球上的纳米线排列均匀,每个氧化铜微米球上纳米线的数目、长短、粗细均匀;将实施例3的制备步骤s1、s2、s3的产物的sem图如图3(i)-(k)所示,由图3(i)-(k)可知,未使用银牺牲层时,相同尺寸与厚度的铜膜(i)在相同退浸润条件下,仅在四个角略有收缩,大部分区域仍为薄膜状(j),以这种铜膜为源,在相同热氧化生长条件下,得到的纳米线很短(k)。

[0052]

实施例4

[0053]

s1、在表面清洁的衬底上依次叠加沉积380nm银薄膜、480nm铜薄膜、380nm银薄膜,制得银-铜-银薄膜;

[0054]

s2、将步骤s1沉积的银-铜-银薄膜在高纯氩惰性气氛中加热至900℃退浸润,得到银-铜合金微米球阵列;

[0055]

s3、将步骤s2获得的银-铜合金微米球阵列在真空管式炉中,真空管式炉温度为750℃、腔体真空度为0.001pa,保持30小时,直至银从微米球中全部挥发,得到铜微米球阵列;

[0056]

s4、将步骤s3制得的铜微米球阵列在空气或氧气气氛下加热到450℃,保温15小时,铜微米球表面氧化并生长出氧化铜纳米线,制得氧化铜微米球-纳米线微纳分级结构。

[0057]

上述制备方法的流程如图4的(a)-(d)所示。其中,步骤s2得到的银-铜合金微米球阵列的扫描电子显微镜(sem)图如图4(e)所示,步骤s3得到的铜微米球阵列的sem照片如图4(f)所示,步骤s4得到的氧化铜微米球-纳米线微纳分级结构样品1如图4(g)所示;由图4(e)可知,将无掩膜制备的银-铜-银薄膜进行退浸润后,得到的银-铜合金微米球阵列呈单层分散(颗粒与颗粒不堆叠、不相连),合金颗粒随机分布、间距不统一,银-铜合金微米球之间尺寸大小差异较大,由此制备的铜微米球阵列、氧化铜微米球-纳米线单层随机分布,氧化铜微米球-纳米线上纳米线的数量、长短和粗细不均匀,一些相邻的氧化铜微米球-纳米线上的纳米线处于桥连状态,一些处于分离状态。

[0058]

实施例5

[0059]

s1、在表面清洁的衬底表面紧贴金属钼掩膜,该金属掩膜上有孔径10.5μm、中心间距16.5μm的有序方形微米孔阵列,将贴有掩膜的衬底放入真空腔,在微米孔所在的金属掩膜上依次沉积400nm银薄膜、10nm铜薄膜、400nm银薄膜,揭去金属掩膜,制得有序银-铜-银薄膜阵列1;

[0060]

在衬底表面紧贴金属钼掩膜,该金属掩膜上有孔径10.5μm、中心间距16.5μm的有序方形微米孔阵列,将贴有掩膜的衬底放入真空腔,在微米孔所在的金属掩膜上依次沉积1000nm银薄膜、1200nm铜薄膜、1000nm银薄膜,揭去金属掩膜,制得有序银-铜-银薄膜阵列2;

[0061]

在衬底表面紧贴金属钼掩膜,该金属掩膜上有孔径37μm、中心间距62μm的有序方形微米孔阵列,将贴有掩膜的衬底放入真空腔,在微米孔所在的金属掩膜上依次沉积400nm银薄膜、500nm铜薄膜、400nm银薄膜,揭去金属掩膜,制得有序银-铜-银薄膜阵列3;

[0062]

在衬底表面紧贴金属钼掩膜,该金属掩膜上有孔径37μm、中心间距62μm的有序方形微米孔阵列,将贴有掩膜的衬底放入真空腔,在微米孔所在的金属掩膜上依次沉积1200nm银薄膜、1500nm铜薄膜、1200nm银薄膜,揭去金属掩膜,制得有序银-铜-银薄膜阵列4;

[0063]

s2、将步骤s1沉积的4份铜薄膜分别在高纯氩惰性气氛中加热至850℃退浸润,得到银-铜合金微米球阵列;

[0064]

s3、将步骤s2获得的4份银-铜合金微米球阵列分别置于真空管式炉中,真空管式炉为900℃、腔体真空度为0.1pa,保持5小时,直至银从微米球中全部挥发,得到铜微米球阵列;

[0065]

将上述方法制得的4份铜微米球阵列扫描电子显微镜(sem),分别如图5(a)-(d)所示,由图5可知,本发明借助金属掩膜中的有序微米孔阵列,结合银-铜-银膜沉积,均可获得有序铜微米球阵列。通过改变金属掩膜孔尺寸与铜膜厚度,可以实现有序铜微米球阵列直径从1.5-20μm的准连续调节;同理,通过改变金属掩膜有序微米孔的中心间距,也可以实现有序铜微米球阵列间距从12.5-62μm的准连续调节。

[0066]

实施例6

[0067]

将实施例1和实施例4制备的氧化铜微米球-纳米线进行超声振动实验,对分散在衬底的铜微米球、氧化铜微米球-纳米线、超声振动10分钟后的氧化铜微米球-纳米线的整

体和局部用高倍光学显微镜拍照,如图6所示。由图片可知,实施例1中涂覆的铜粉局域有堆叠,热氧化后生成氧化铜微米球-纳米线与衬底的粘附性不强,超声振动后发现有局域脱落现象(c)。而实施例4采用银-铜-银膜退浸润获得的铜微米球呈单层分散,热氧化后氧化铜微米球-纳米线分级结构与衬底的粘附力较紧密(f)。

[0068]

实施例7

[0069]

将实施例1与实施例4得到氧化铜微米球-纳米线分级结构分别作为载体,在上面修饰十八烷基三氯硅烷(c

18

h

37

cl3si)疏水单分子层,然后和修饰十八烷基三氯硅烷疏水单分子层的空白平面衬底一起进行接触角测试,结果如图7所示,其中图7(a)为空白平面衬底,接触角为73

°

;图7(b)为实施例1制得的氧化铜微米球-纳米线分级结构,接触角为104

°

;图7(c)为实施例4制得的氧化铜微米球-纳米线分级结构,接触角为127

°

;可知,实施例4通过银-铜-银薄膜退浸润得到的氧化铜微米球-纳米线微纳分级结构的疏水性明显优于实施例1及空白平面衬底。

[0070]

本领域的技术人员应理解,以上所述仅为本发明的若干个具体实施方式,而不是全部实施例。应当指出,对于本领域的普通技术人员来说,还可以做出许多变形和改进,所有未超出权利要求所述的变形或改进均应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让