水平斜置方式逐片连续生产的化学沉积设备及方法与流程

2021-01-30 11:01:47|

2021-01-30 11:01:47| 102|

102| 起点商标网

起点商标网

[0001]

本发明为一种电路板的化学沉积方法的技术领域,尤其指一种水平斜置方式逐片连续生产的化学沉积设备及方法。

背景技术:

[0002]

在现有的化学镍金制程中,是利用单一吊篮将多片电路板为一组,将所述电路板依序上升、下降及移动至各化学溶液槽或各类槽室内进行相关作业,以满足大量生产的需求。具体流程为上料

→

清洁

→

水洗

→

微蚀

→

水洗

→

酸洗

→

水洗

→

预浸

→

活化

→

水洗

→

后浸

→

水洗

→

化学沉镍

→

水洗

→

化学沉金

→

水洗

→

酸洗

→

水洗

→

烘干

→

下料。由于上述方法所需的厂房空间大,过程中容易让制程中有害气体飘散,影响操作者的健康,槽体尺寸大且槽体内反应液的需求量也大。另外生产后的大量废液处理也是一个成本负担。

技术实现要素:

[0003]

本发明的主要目的是提供一种水平斜置方式逐片连续生产的化学沉积设备及方法,在化学沉积生产作业中,载具承载电路板采用垂直式逐片连续生产模式在沉积反应槽内移动,载具呈斜置形态,即载具位置与移动方向具有斜置角度,配合沉积反应槽内的多个喷流模块持续喷出的反应液,借此能提升生产效率又能维持生产质量。

[0004]

本发明的次要目的是提供一种水平斜置方式逐片连续生产的化学沉积设备及方法,此方式能广泛应用于化学沉积镍、化学沉积金、化学沉积铜、化学沉积锡或化学沉积银等作业。

[0005]

为达上述目的,本发明提供一种水平斜置方式逐片连续生产的化学沉积方法,其步骤包括:

[0006]

使用载具将至少一电路板采直立式承载着;

[0007]

所述载具承载所述电路板以斜置形态进入沉积反应槽内进行化学沉积反应,所述斜置形态指所述载具位置与前进方向具有斜置角度,所述斜置角度为74~81度;

[0008]

由移动机构带动所述载具在所述沉积反应槽的初始位置移动至最终位置,所述沉积反应槽内壁设有多个喷流模块,所述喷流模块在载具移动过程中对所述电路板表面持续喷出反应液,利用所述电路板在所述沉积反应槽内的留置时间,完成金属沉积在所述电路板的作业。

[0009]

可选的,多个所述喷流模块设置于所述沉积反应槽位置相对的两个长槽壁,且呈交错分布。

[0010]

可选的,多个所述喷流模块的喷流方向是垂直于所述载具的移动方向。

[0011]

可选的,两个长槽壁外部分别安装所述移动机构的链条组,所述链条组设有多个承接件;所述载具顶部具有一横杆,所述横杆两端分别位于相对位置的两个所述承接件内,且使所述载具为所述斜置形态移动。

[0012]

再者,本发明水平斜置方式逐片连续生产的化学沉积设备,包括:

[0013]

一沉积反应槽,两个相对位置的长槽壁内分别安装多个喷流模块,所述喷流模块能持续喷出反应液;

[0014]

一移动机构,安装于所述沉积反应槽外壁,包括马达、传动组件及两组链条组,两组所述链条组分别设置于所述长槽壁外侧,所述链条组设有多个承接件,所述马达经由所述传动组件带动两个所述链条组同步移动;

[0015]

多个载具,包括横杆及两承架,所述两承架呈对称状固定于所述横杆,所述两承架在另一侧具有开口,所述开口供电路板放入,所述载具以斜置形态由所述横杆两端架设于位置相对应的两个所述承接件内,所述斜置形态指所述载具位置与前进方向具有斜置角度,所述斜置角度为74~81度。

[0016]

可选的,所述载具还包括多个连接杆及保持杆,所述连接杆横向结合于两所述承架之间,所述保持杆结合于所述两承架的最底部位置,所述保持杆两端各设有保持片,两个所述保持片之间的距离,为所述电路板最大尺寸的宽度。

[0017]

可选的,所述沉积反应槽安装反应液供给循环装置,所述反应液供给循环装置经管路与所述喷流模块相连接且控制运作时机。

[0018]

可选的,还包括一转向放置机构,所述转向放置机构包括吊臂单元、转向悬臂单元及升降单元,所述升降单元架设于所述沉积反应槽,所述升降单元带动所述转向悬臂单元升降,所述转向悬臂单元具有悬臂,所述悬臂一端具有转向机构且安装着所述吊臂单元,所述吊臂单元两端各设有吊钩,所述转向悬臂单元能带动所述吊臂单元旋转,以切换所述吊钩的位置。

[0019]

可选的,还包括一上板机构,所述上板机构位置于暂存机一侧,所述上板机构位于所述转向放置机构的所述吊臂单元下降路径中,所述上板机构将所述载具调整为所述斜置形态,再供所述吊臂单元吊起所述载具。

[0020]

可选的,所述上板机构包括第一位置调整件、第二位置调整件、第一推动组及第二推动组,所述第一位置调整件具有第一初始凹槽及第一定位凹槽,所述第二位置调整件具有第二初始凹槽及第二定位凹槽,所述第一初始凹槽至所述第一定位凹槽的距离不等于所述第二初始凹槽至所述第二定位凹槽的距离;所述第一推动组安装于所述第一位置调整件,能带动第一推杆由所述第一初始凹槽移动至所述第一定位凹槽,所述第二推动组安装于所述第二位置调整件,能带动第二推杆由所述第二初始凹槽移动至所述第二定位凹槽。

[0021]

可选的,所述承接件具有朝上斜置的凹槽,所述凹槽用以承接所述载具。

[0022]

可选的,所述凹槽的槽形呈由上而下渐渐缩小的喇叭型。

[0023]

可选的,所述凹槽中具有尺寸最小的颈部槽,所述凹槽以所述颈部槽为分界点尺寸分别向槽深处或槽入口渐渐增加。

[0024]

本发明水平斜置方式逐片连续生产的化学沉积设备及方法,是利用所述载具承载着电路板以斜置形态在化学沉积槽内移动,配合位于所述化学沉积槽内的多个喷流模块持续喷出的反应液,所产生的水流不仅能带离所述电路板表面、或是电路板上通孔或盲孔内可能残留的气泡,且有效地提升前述各处反应液的置换效率,因此提升了电路板表面、通孔或盲孔内的沉积厚度均匀性。如此能提升生产效率又能维持生产质量。

[0025]

以下配合图标及组件符号对本发明的实施方式做更详细的说明。

附图说明

[0026]

图1a为本发明的沉积制程设备的架构示意图;

[0027]

图1b为本发明沉积制程设备中,电路板移动状态的侧视示意图;

[0028]

图2为本发明的沉积制程设备运作的流程图;

[0029]

图3为本发明斜置式连续生产的化学沉积方法的流程图;

[0030]

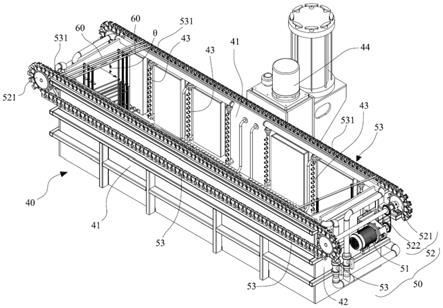

图4为本发明斜置式连续生产的化学沉积槽示意图;

[0031]

图5a为本发明链条组的局部放大图;

[0032]

图5b为本发明承接件的俯视图;

[0033]

图5c为本发明载具的横杆置放于单一承接件的不同状态图;

[0034]

图6为本发明载具的立体放大图;

[0035]

图7为本发明实际运作的示意图;

[0036]

图8为本发明的暂存机与上板机构的立体图;

[0037]

图9为本发明上板机构推动所述载具移动的示意图;

[0038]

图10为本发明转向置放机构与沉积反应槽的立体示意图。

[0039]

附图标记说明:

[0040]

暂存机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

[0041]

上板机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

[0042]

转向放置机构

ꢀꢀꢀꢀꢀꢀ

12

[0043]

化学沉镍槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

13

[0044]

水槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

[0045]

水洗室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

[0046]

滴干室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

[0047]

化学沉金槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

15

[0048]

回收水洗槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

16

[0049]

下板机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

[0050]

输出机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

[0051]

第一移载机构

ꢀꢀꢀꢀꢀꢀ

191

[0052]

第二移载机构

ꢀꢀꢀꢀꢀꢀ

192

[0053]

回收移载机构

ꢀꢀꢀꢀꢀꢀ

193

[0054]

载具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a

[0055]

电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b

[0056]

斜置角度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

θ

[0057]

角度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

θ1

[0058]

角度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

θ2

[0059]

步骤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201~209

[0060]

步骤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301~303

[0061]

沉积反应槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

40

[0062]

长槽壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

[0063]

短槽壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

[0064]

喷流模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

[0065]

反应液供给循环装置 44

[0066]

移动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

[0067]

马达

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

[0068]

传动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

[0069]

链轮组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

521

[0070]

传动链条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

522

[0071]

链条组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

[0072]

承接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

531

[0073]

凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5311

[0074]

颈部槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5312

[0075]

载具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

[0076]

横杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

[0077]

承架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

[0078]

开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

[0079]

连接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

[0080]

保持杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65

[0081]

保持片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

651

[0082]

暂存机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a

[0083]

输送机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

[0084]

掀板机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

[0085]

钩件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1021

[0086]

输送链条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1022

[0087]

上板机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11a

[0088]

第一位置调整件

ꢀꢀꢀꢀ

111

[0089]

第一初始凹槽

ꢀꢀꢀꢀꢀꢀ

1111

[0090]

第一定位凹槽

ꢀꢀꢀꢀꢀꢀ

1112

[0091]

第二位置调整件

ꢀꢀꢀꢀ

112

[0092]

第二初始凹槽

ꢀꢀꢀꢀꢀꢀ

1121

[0093]

第二定位凹槽

ꢀꢀꢀꢀꢀꢀ

1122

[0094]

第一推动组

ꢀꢀꢀꢀꢀꢀꢀꢀ

113

[0095]

第一推杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1131

[0096]

第二推动组

ꢀꢀꢀꢀꢀꢀꢀꢀ

114

[0097]

第二推杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1141

[0098]

转向放置机构

ꢀꢀꢀꢀꢀꢀ

12a

[0099]

吊臂单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

[0100]

吊钩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1211

[0101]

转向悬臂单元

ꢀꢀꢀꢀꢀꢀ

122

[0102]

转向机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1221

[0103]

升降单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123

具体实施方式

[0104]

首先针对本发明在沉积制程中所开发的设备作一说明。在本实例中此设备是运用于化学镍金沉积制程,该设备欲加工的电路板,在前处理设备及后处理设备中都采用水平逐片渐进式移动。由于前处理设备及后处理设备都与现有技术相似,故不再详加描述。本发明设计精神为将电路板采取垂直斜置且逐片连续移动生产的模式,完成电路板沉积作业。

[0105]

如图1a所示,本发明沉积制程设备的架构示意图。所述沉积制程设备包括依序串联排列的暂存机10、上板机构11、转向放置机构12、化学沉镍槽13、多个水槽14、化学沉金槽15、回收水洗槽16、下板机构17及输出机构18。多个载具a,所述载具a负责承载一电路板进行相关化学沉积作业。另外还包括第一移载机构191、第二移载机构192,以及回收移载机构193,此类移载机构负责移动所述载具a至相关的作业槽中。在本图中移载相关机构均未绘出,仅用示意的方块表示。如图1b所示,为电路板b在各槽室内作业中的状态,另外为了便于说明,图中上板机构11及下板机构17仅以方块表示位置,较清楚结构请参图1a。电路板在经前处理后,例如经清洁槽、微蚀槽、酸洗槽、预浸槽、活化槽、后浸槽处理后会以水平状态送至所述暂存机10处。所述暂存机10的用途是当后续制程出现问题时,前方制程电路板仍不断送来时,可暂时堆栈暂存。之后经上板机构11由水平状态调整为垂直且斜置形态,斜置形态在此图面中无法清楚看出,将在后段内容再详细描述。由转向放置机构12转换位置送入化学沉镍槽13。之后于化学沉镍槽13、数个水槽14、化学沉金槽15、以及回收水洗槽16中的电路板b皆为直立斜置状态。经由下板机构17将载具a调整回原状。最后沉积完成的电路板b会呈水平状态由输出机构18输送至后处理设备中。

[0106]

如图2所示,为本发明所开发的沉积制程设备运作的流程图。在前处理过程中会进行清洁、微蚀、酸洗、预浸、活化及后浸处理,让所述电路板上的裸铜表面先行形成着一层极薄的化学钯金属,且送至所述暂存机10处。请配合参阅图1a、图1b及图2所示,此设备运用方法的步骤如下:

[0107]

步骤201:电路板由水平沉积前处理完成后,经过暂存机10将电路板b以水平转直立方式输送至所述上板机构11。

[0108]

步骤202:上板机构11的将电路板b送入载具a内,接着将载具a调整至斜置形态;

[0109]

步骤203:转向放置机构12转换载具a的位置,之后将载具a送入化学沉镍槽13中;以便进行后续的化学沉积作业。

[0110]

步骤204:载具a承载电路板b在化学沉镍槽13内且以斜置形态被移动;所谓的斜置形态:指载具a位置与前进方向具有斜置角度,所述斜置角度为74~81度。接着载具a由化学沉镍槽13最左边初始位置渐渐移动至最右边最终位置,所停留的时间会使得电路板b的铜表面沉积一层镍。

[0111]

步骤205:由第一移载机构191将载具a上升移出化学沉镍槽13,向右移动后下降移入水洗槽14。在水洗槽14内进行电路板的清洗作业。参阅图1a,水洗槽14包括多个槽,左侧具有多个水洗室141及右侧为一个滴干室142。第一移载机构191可选择一次会吊起一个或多个载具a,上升并横向移动后下降,使载具a进入水洗槽14的水洗室141内,之后依序重复移动,最后至滴干室142内。其中所述水洗槽14的槽型可配合载具a的斜置型态呈前后均为

斜壁式设计,借此能减少水的使用量,降低用水成本。

[0112]

步骤206:由第一移载机构191将水洗槽14内的载具a移动至所述化学沉金槽15内,之后载具a在化学沉金槽15内被移动;由左边初始位置渐渐移动至最右边最终位置,停留时间会使得所述电路板的镍表面沉积一层金。此移动过程中载具a仍维持斜置形态。

[0113]

步骤207:由第二移载机构192将载具a上升移出化学沉金槽15,之后横向移动、下降、进入回收水洗槽16;以清洗及回收电路板表面带出的化学金液,回收水洗槽16也包括多个槽。另外水洗槽16槽型也可配合载具a的斜置型态呈前后皆为斜壁式设计,借此能减少水的使用量,降低用水成本。

[0114]

步骤208:载具a由第二移载机构192移至所述下板机构17处,所述下板机构17将载具a由斜置形态调整回原状,之后送至所述输出机构18;

[0115]

步骤209:输出机构18使电路板b由直立状改为水平状逐片移动至下一道水平后清洗烘干作业。之后就会在后处理设备进行水洗及烘干作业。清空后的载具a会经由回收循环移载机构193移动至上板机构11处,以承接下一个欲处理的电路板。

[0116]

如图1a所示,回收循环移载机构193会在适当位置进行载具a转向作业(如图中的旋转箭头处),使原本载具a上的供电路板进入的开口由右侧位置转为左侧位置,以配合后续上板机构11进入上板作业。

[0117]

借由本发明所开发的沉积制程设备及运作方法,能大幅使整体设备尺寸缩小,设备运行成本降低,相对所需安装的工厂面积减少,整体而言能减少设备投资金额。另外生产过程中也能减少用水量、化学反应液使用量及用电量,降低生产成本,使产品更具市场竞争力。另外设备也能更有效地封闭,减少生产过中有害气体外泄,进而提供更安全的工作环境。由于可以和前后制程连结,同时可以自动上下电路板,每条生产线至少可以省下6个人力。

[0118]

在上述设备中,本发明设计了一种水平斜置方式逐片连续生产的化学沉积方法及设备,能运用于所述化学沉镍槽13及化学沉金槽15的沉积作业。

[0119]

如图3所示,本发明水平斜置方式逐片连续生产的化学沉积方法的流程图。

[0120]

其步骤包括:

[0121]

如步骤301,使用载具将至少一电路板采直立式承载着;

[0122]

如步骤302,载具承载电路板以斜置形态进入沉积反应槽内进行化学沉积反应,其中斜置形态指载具位置与前进方向具有斜置角度,所述斜置角度为74~81度;

[0123]

如步骤303,由移动机构带动载具在沉积反应槽的初始位置移动至最终位置,沉积反应槽内壁设有多个喷流模块,喷流模块在载具移动过程中对电路板表面持续喷出反应液,利用电路板在沉积反应槽内的留置时间,完成金属沉积在电路板的作业。

[0124]

在上述方法中,本发明是利用载具承载着电路板在沉积反应槽内移动,配合位于沉积反应槽内的多个喷流模块持续喷出的反应液,所产生的水流不仅能有效地带离电路板表面或是电路板上通孔或盲孔内残留的气泡,有效地提升电路板表面、通孔及盲孔内反应液的置换效率,因此提升了电路板表面、通孔或盲孔内的沉积厚度均匀性,借此能提升生产效率又能维持生产质量。

[0125]

上述本发明水平斜置方式逐片连续生产的化学沉积方法,可以设计许多具体的设备达到此目的,本实施例就其中一种设备作说明:如图4所示,为本发明水平斜置方式逐片

连续生产的化学沉积设备的立体图。本发明包括:沉积反应槽40、移动机构50及多个载具60。

[0126]

沉积反应槽40为一长方型开口向上的槽体,是由两个长槽壁41及两个短槽壁42所构成。在两个长槽壁41内壁另设有多个喷流模块43,每个喷流模块43有至少一个喷头,本实施例喷头为多个且呈纵向排列。槽体外部另设有反应液供给循环装置44经管路与所述喷流模块43相连接,以维持其运作及控制流量。喷流模块43的喷流方向是垂直于载具60的移动方向。如图7所示,多个喷流模块43呈交错式分布于两个长槽壁41内,因为如果是面对面设置会影响喷流效果。

[0127]

所述移动机构50负责带动所述载具60在所述沉积反应槽40内移动。移动方式是由沉积反应槽40最左边的初始位置移动至最右边的最终位置。所述移动机构50包括马达51、传动组件52及两组链条组53。两组所述链条组53分别设置于所述长槽壁41外侧,所述链条组53上另设有多个承接件531。如图5a所示,所述承接件531具有朝上斜置的凹槽5311。所述凹槽5311用以承接载具60。所述凹槽5311槽形呈由上而下渐渐缩小的喇叭型,以利载具60在不同斜置角度下较可轻易滑入所述凹槽5311内。所述马达51经由所述传动组件52带动两组链条组53同步移动。所述传动组件52可为各种传动结构,本发明仅提供其中一种方式说明,并不因此限制仅能使用此结构。所述传动组52包括两组链轮组521、传动链条522。每组链轮组521具有一个轴且两端各连接着链轮。两组链轮组521分别安装在短槽壁42处且啮合支撑着两组链条组53。传动链条522啮合于其中一个链轮组521的小链轮及所述马达51。图中传动链条522以示意线条表示。如此当马达51运作,透过传动组件52就能让两链条组53同步移动。

[0128]

如图6所示,所述载具60包括一横杆61及两承架62,所述两承架62呈对称状固定在所述横杆61,所述承架62局部弯曲呈钩状,所述两承架62在另一侧具有一开口63,所述开口63可供放入电路板。在实际的作业中,所述载具60是由所述横杆61两侧架设于对应位置的两个所述承接件531的凹槽5311中。使所述载具60采斜置形态位于所述沉积反应槽40内。所述斜置形态指所述载具60位置与其前进方向具有斜置角度θ,如图4所示,所述斜置角度θ为74~81度。另外所述载具60进一步包括有多个连接杆64,所述连接杆64横向结合于两承架62之间,以维持整体的刚性。另外所述载具60还包括一保持杆65,所述保持杆65结合于所述两承架62的最底部位置,所述保持杆65两端各设有保持片651。两个所述保持片651之间的距离,恰好为电路板最大尺寸的宽度,防止电路板朝两侧滑出。

[0129]

另外因载具6的斜置角度θ为74~81度,相对地承接件531的凹槽5311斜置角度就必须配合,但是凹槽531的斜置角度若为固定式,当载具6斜置角度改变时就必须更换不同的承接件531或整组链条组53更换,非常麻烦。因此本发明的承接件531另有不同的设计,如图5b、图5c所示,凹槽5311中间具有尺寸最小的一颈部槽5312,凹槽5311以颈部槽5312为分界点分别向槽深处及槽入口渐渐增加,如图5b所示,槽深处是向右倾斜而使槽尺寸增加,槽入口则是向左倾斜而使槽尺寸增加。配合图5c所示,借此让载具60的横杆61在角度θ1~θ2的范围内均能轻易进入凹槽5311内,其中角度θ1=81度,θ2=74度。

[0130]

接着就实际的作动方式作一说明:

[0131]

如图7所示,为本发明实际运作的示意图。图中载具60仅画出一部份数量,实际上设置方式应如沉积反应槽40中密集排列,但为了便于说明,左、右是采间隔设置方式表示,

且部分区域省略未画出。所述载具60是采斜置形态设置于所述沉积反应槽40内。横杆61两侧分别位于两个所述链条组53相对应的承接件531处。载具60位置与其前进方向具有斜置角度θ,所述斜置角度θ为74~81度。如此一来,当移动机构50作动,两个链条组53会同步移动且带动载具60由沉积反应槽40的初始位置移动至最终位置,即图面由左侧移动至右侧。在移动过程中,所述喷流装置43会持续喷出反应液,使得沉积反应槽40内的反应液朝特定方向的流动,此水流不仅能有效地带离所述电路板b表面、或是电路板b上通孔或盲孔内残留的气泡,且不断地流动能有效地替换反应液,提升电路板表面、通孔及盲孔内反应液的置换效率,因此电路板表面、通孔或盲孔内的沉积厚度均匀性佳。另外交错分布的喷流模块43也能让电路板b两侧表面均达到相同的沉积效果。

[0132]

本发明水平斜置方式逐片连续生产的化学沉积设备,是利用机构将载具60以斜置方式放置于沉积反应槽40内。依图1a的制程设备所示,此前置作业是由所述暂存机10的上板机构11及转向放置机构12所负责。其中所述上板机构11是负责将载具a(即为载具60)调整至斜置形态。所述转向放置机构12则负责将调整后的载具旋转且移入化学沉镍槽13(即为沉积反应槽40)内。

[0133]

为了便于解说,后续各机构,改以暂存机10a、上板机构11a及转向放置机构12a作说明。如图8所示,为暂存机10a与上板机构11a的立体图。所述暂存机10a设有输送机构101及掀板机构102。所述输送机构101具有多个滚轮,负责让电路板b被水平送出。所述掀板机构102位于最后一个滚轮位置。所述掀板机构102则包括钩件1021及输送链条组1022。所述输送链条组1022负责能带动钩件1021由图面中的水平状态移动至图面中右侧的垂直状态,借此让电路板b由水平转为垂直状态。实际上所述输送链条组1022呈一倾斜状态,以利电路板b进入载具60。

[0134]

所述上板机构11a安装于暂存机10a右侧,位于所述掀板机构102附近。当电路板b送入载具60内,由上板机构11a调整载具60为斜置形态。

[0135]

上板机构11a包括第一位置调整件111、第二位置调整件112、第一推动组113及第二推动组114。第一位置调整件111具有第一初始凹槽1111及第一定位凹槽1112。第二位置调整件112具有第二初始凹槽1121及第二定位凹槽1122。所述第一初始凹槽1111至所述第一定位凹槽1112距离不等于所述第二初始凹槽1121至第二定位凹槽1122的距离。所述第一推动组113安装于所述第一位置调整件111,能带动第一推杆1131由所述第一初始凹槽1111移动至所述第一定位凹槽1112。所述第二推动组114安装于所述第二位置调整件112,能带动第二推杆1141由所述第二初始凹槽1121移动至所述第二定位凹槽1122。所述第一推动组113及第二推动组114可为气压缸或其他动力装置。

[0136]

如图9所示,为上板机构实际运作的局部放大示意图。载具60的横杆61两端分别位于所述第一初始凹槽1111及第二初始凹槽1121内。前置作业流程为:电路板b被所述输送机构101送至最右侧,电路板b一边进入钩件1021内,利用输送链条组1022作动,将电路板b由水平状态转为直立且在下降的过程中,电路板b进入载具60的承座62内,如图8所示状态。之后由上板机构11a作动。第一推动组113及第二推动组114同步作动,因所述第一推杆1131及第二推杆1141的移动距离并不相同,让横杆61两端分别移动第一定位凹槽1112及第二定位凹槽1122内,使得载具60呈一斜置状态,如图面中最右侧的假想线所示状态。

[0137]

如图10所示,所述转向放置机构12a是装于沉积反应槽40最左侧位置,负责将所述

上板机构11斜置状态的载具60上升、旋转、再下降、送入沉积反应槽40内。所述转向放置机构12a包括吊臂单元121、转向悬臂单元122及升降单元123。所述升降单元123架设于沉积反应槽40的长槽壁41外壁,所在位置邻近初始位置。升降单元123负责带动安装在此处的所述转向悬臂单元122升降。所述转向悬臂单元122具有一悬臂,悬臂末端内具有转向机构1221且结合着所述吊臂单元121,所述吊臂单元121两端各设有一组吊钩1211,所述吊钩1211负责钩住所述载具60的横杆61。

[0138]

转向放置机构12a的运作方式为:升降单元123使转向悬臂单元122下降至最低位置,待前述上板机构11a将载具60以斜置状态送至预定位置时,升降单元123带动转向悬臂单元122上升,利用吊臂单元121的吊钩1211将所述载具60吊起。上升至最高点时所述转动机构1221作动,吊臂单元121产生180度的旋转,使得所述载具60同步旋转且转向。换言之,载具60开口63的位置也由面对上板机构11a,转向而面对沉积反应槽40。接着升降单元123再度让所述转向悬臂单元122下降。让载具60呈斜置形态进入沉积反应槽40内。在实际生产作动中,当转向悬臂单元122下降至最低点,所述吊臂单元121两侧分别为:载具60由上板机构11移入,或将载具60送入所述沉积反应槽40内。如此才能进行连续式生产。

[0139]

综合以上所述,本发明是利用载具60承载着电路板以斜置形态在沉积反应槽40内移动,配合位于沉积反应槽40内的多个喷流模块43持续喷出的反应液,所产生的水流不仅能有效地带离电路板表面、或是电路板上通孔或盲孔内残留的气泡,有效地提升电路板表面、通孔及盲孔内反应液的置换效率,因此让电路板表面、通孔或盲孔内沉积厚度更为均匀,也能提升生产效率又能维持生产质量,符合专利的申请要件。

[0140]

以上所述仅为用以解释本发明的较佳实施例,并非企图据以对本发明做任何形式上的限制,因此,凡有在相同的发明精神下所作有关本发明的任何修饰或变更,均应包括在本发明意图保护的范畴。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让