薄膜制备设备的制作方法

2021-01-30 11:01:36|

2021-01-30 11:01:36| 271|

271| 起点商标网

起点商标网

[0001]

本发明涉及半导体加工技术领域,具体而言,涉及一种薄膜制备设备。

背景技术:

[0002]

在半导体制造过程中,化学气相沉积(cvd)作为薄膜制程已经被广泛使用。原子层沉积(atomic layer deposition;ald)属于化学气相沉积(cvd)中的一种方法。

[0003]

化学气相沉积在薄膜制备设备的反应腔室中进行。先将晶圆置于密闭的反应腔室中,再将反应气体输送至薄膜制备设备内,反应气体与晶圆在高温环境下发生化学反应能在晶圆表面沉积一层薄膜。以氮化硅层的沉积为例,二氯硅烷(sih

2

cl

2

)、氨气(nh

3

)等反应气体注入到反应腔室内后能与晶圆发生反应以在晶圆表面形成氮化硅层。

[0004]

现有的一种反应腔室,为直立的长条形结构,例如为炉管。在该反应腔室内,多块晶圆从下至上依次排布。气体输入管从反应腔室的底部向上伸入到反应腔室内,且沿竖直方向延伸。气体输入管位于晶圆的一侧。气体输入管上设置有多个沿竖直方向均匀排布的多个进气口。气体输入管的下端连通入反应气体,反应气体从这些进气口进入到反应腔室内以在晶圆表面成膜。

[0005]

但由于反应腔室和气体输入管的长度均较长,反应腔室内的反应气体气压从下至上压力逐渐减小,造成反应腔室上端和下端的反应气体通入量不相等,导致了位于反应腔室上端的晶圆其表面生长出的薄膜厚度小于位于反应腔室下端的晶圆其表面生长出的薄膜厚度。这会对最终生产出的半导体器件的稳定性造成不良影响。

[0006]

在所述背景技术部分公开的上述信息仅用于加强对本发明的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

[0007]

在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

[0008]

本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种薄膜制备设备,其包括:

[0009]

反应腔室;

[0010]

多个用于向所述反应腔室内输入第一反应气体的第一注入口,多个所述第一注入口在所述反应腔室内沿竖直方向依次排列;

[0011]

多个用于向所述反应腔室内输入第二反应气体的第二注入口,多个所述第二注入口在所述反应腔室内沿竖直方向依次排列;

[0012]

用于向所述反应腔室内输入稀释气体的第三注入口,设置在所述反应腔室的底端;

[0013]

其中,多个所述第一注入口和多个所述第二注入口越靠近所述反应腔室的底端,

其输出流量越大。

[0014]

根据本发明的一个实施例,第三注入口设置有两个,两个所述第三注入口分开设置。

[0015]

根据本发明的一个实施例,两个第三注入口的朝向不同。

[0016]

根据本发明的一个实施例,一个所述第三注入口朝向竖直向上的方向,另一个所述第三注入口朝向水平方向。

[0017]

根据本发明的一个实施例,通过分别调节两个第三注入口的流量来使所述第一反应气体、所述第二反应气体均匀分布。

[0018]

根据本发明的一个实施例,所述稀释气体的流量取值范围为50~800sccm/min。

[0019]

根据本发明的一个实施例,所述反应腔室的底端还设置有开口;

[0020]

薄膜制备设备还包括晶舟,所述晶舟包括基座、从所述基座向上延伸的支架以及设置在所述支架上且沿所述支架的延伸方向依次排布的多组托架;

[0021]

其中,所述托架能从所述开口伸入到所述反应腔室内,每组托架用于托住一块晶圆。

[0022]

根据本发明的一个实施例,所述薄膜制备设备还包括竖直布置在所述反应腔室内的第一注入管,多个所述第一注入口均设置在所述第一注入管的外侧壁上;

[0023]

所述第一注入管的底端用于连通第一反应气体气源。

[0024]

根据本发明的一个实施例,两个所述第三注入口分别设置在所述第一注入管的两侧。

[0025]

根据本发明的一个实施例,所述薄膜制备设备还包括竖直布置在所述反应腔室外的第二注入管,所述第二注入管的侧壁上设置有在竖直方向上依次排布的多个第二注入孔,所述第二注入管的底端用于连通第二反应气体气源;

[0026]

所述反应腔室的侧壁上还设置有多个连接孔,多个所述连接孔沿竖直方向依次排布;

[0027]

所述连接孔与所述第二注入孔一一对应连通,连接孔朝向反应腔室内一端端口为所述第二注入口。

[0028]

根据本发明的一个实施例,相邻两个第一注入口的间距相等,相邻两个第二注入口的间距相等。

[0029]

根据本发明的一个实施例,所述反应腔室为顶端封闭的圆筒结构。

[0030]

由上述技术方案可知,本发明的薄膜制备设备的优点和积极效果在于:

[0031]

在向反应腔室内注入反应气体时,第三注入口向反应腔室内注入稀释气体,这些稀释气体从反应腔室的底部通入,反应腔室的底部的反应气体被稀释,从而使得整个反应腔室内的反应气体浓度趋于一致,由此,位于反应腔室上部的晶圆和位于反应腔室底部的晶圆其表面上生长出的薄膜的厚度趋于一致。同时,单块晶圆上的薄膜的膜层均匀程度更好。

附图说明

[0032]

通过结合附图考虑以下对本发明的优选实施例的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。

在附图中,同样的附图标记始终表示相同或类似的部件。其中:

[0033]

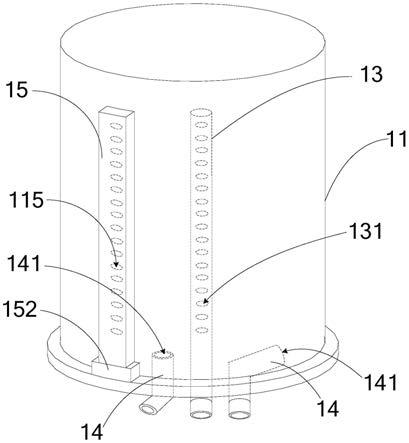

图1是根据一示例性实施方式示出的一种薄膜制备设备的立体示意图;

[0034]

图2是根据一示例性实施方式示出的一种薄膜制备设备的半剖示意图;

[0035]

图3是根据一示例性实施方式示出的一种薄膜制备设备的剖视的俯视示意图;

[0036]

图4是根据一示意性实施方式示出的四组稀释气体输入条件;

[0037]

图5是根据一示意性实施方式示出的薄膜的平均膜厚与薄膜所处位置的关系;

[0038]

图6是根据一示意性实施方式示出的薄膜的膜层均匀性与薄膜所处位置的关系。

[0039]

其中,附图标记说明如下:

[0040]

1、薄膜制备设备;11、反应腔室;111、内腔;112、出气口;113、开口;114、连接孔;115、第二注入口;12、晶舟;121、基座;122、支架;123、托架;13、第一注入管;130、第一注入孔;131、第一注入口;14、第三注入管;141、第三注入口;15、第二注入管;151、第二注入孔;152、等离子体发生器;2、第一反应气体气源;3、抽气泵;4、稀释气体气源;5、晶圆。

具体实施方式

[0041]

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

[0042]

参照图1、2,图1、2公开了本实施例中的一种薄膜制备设备1。该薄膜制备设备1包括反应腔室11、第一注入管13、第二注入管15、第三注入管14和晶舟12。晶舟12用于承载多块晶圆5,并将多块晶圆5一同送入和送出反应腔室11。第一注入管13、第二注入管15和第三注入管14均连通于反应腔室11的内腔111。第一注入管13和第二注入管15均用于向反应腔室11内充入反应气体。第三注入管14用于向反应腔室11的内腔111内充入稀释气体。

[0043]

反应腔室11通常由耐高温的材料制成。反应腔室11为大致的直条状。反应腔室11竖直设置。反应腔室11内设置有一内腔111,晶圆5在该内腔111内成膜。反应腔室11的底部设置一开口113。晶舟12能通过该开口113而将多块晶圆5送入到该内腔111内,晶舟12进入到该内腔111内后晶舟12的底部封堵该开口113。在晶舟12上,多块晶圆5沿竖直方向排布。反应腔室11可以构造为顶端封闭、底端没有封闭的圆筒结构,该开口113是反应腔室11的底端端口。反应腔室11上还可以设置挡板(图中未示出),挡板用于晶舟12处于反应腔室11外部时关闭开口113。

[0044]

反应腔室11还设置有一出气口112,该出气口112可以靠近开口113设置。出气口112可以外接抽气泵3,抽气泵3用于对反应腔室11抽气以将反应腔室11内的气体抽出。

[0045]

第一注入管13和第二注入管15均为直管,且竖直设置。第一注入管13设置在反应腔室11内,第二注入管15设置在反应腔室11外。第一注入管13和第二注入管15均从反应腔室11的底端向顶端延伸。

[0046]

第一注入管13靠近反应腔室11的内侧壁设置。第一注入管13的侧壁上设置有多个第一注入孔130。第一注入孔130为通孔。第一注入孔130的数量可以是在6个以上,多个第一注入孔130沿竖直方向依次排布。第一注入孔130连接于反应腔室11的内腔111的端口为第一注入口131。

[0047]

参照图3,第二注入管15与反应腔室11的外侧壁相抵靠。第二注入管15的侧壁上设置有多个第二注入孔151。第二注入孔151为通孔。第二注入孔151的数量可以是在6个以上,多个第二注入孔151沿竖直方向依次排布。反应腔室11的侧壁上设置有多个连接孔114,连接孔114为通孔。连接孔114的数量与第二注入孔151的数量一致。多个连接孔114沿竖直方向依次排布,连接孔114与第二注入孔151一一对应设置,连接孔114与其相对应的第二注入孔151相接通。连接孔114朝向反应腔室11内一端端口为第二注入口115。

[0048]

第一注入口131和第二注入口115均朝向晶舟12。相邻两个第一注入口131之间的距离相等,相邻两个第二注入口115之间的距离相等。

[0049]

第一注入管13和第二注入管15均包括顶端以及与顶端相对的底端。第一注入管13和第二注入管15的顶端的端部均封闭。在本实施例中,第一注入管13和第二注入管15的底端均靠近反应腔室11的底端。第一注入管13的底端外接第一反应气体气源2。第二注入管15的底端外接第二反应气体气源。第一反应气体气源2用于提供第一反应气体,第二反应气体气源用于提供第二反应气体。第一反应气体气源2可以是装载有第一反应气体的储罐,第二反应气体气源可以是装载有第二反应气体的储罐。第一反应气体可以是含硅源气体,例如二氯硅烷(sih

2

cl

2

)。第二反应气体可以是含氮源气体,例如氨气(nh

3

),第二反应气体也可以是氧气(o

2

)。

[0050]

第一反应气体气源2内的第一反应气体流经第一注入孔130并从第一注入口131注入到反应腔室11内。第二反应气体气源内的第二反应气体依次流经第二注入孔151和连接孔114并从第二注入口115注入到反应腔室11内。第一反应气体和第二反应气体在高温环境下反应以在晶圆5表面生成薄膜。

[0051]

下面以采用原子层沉积的方法在晶圆表面沉积氮化硅薄膜为例进行更详细的说明:第二注入管15的底端还可以设置有等离子体发生器152。在等离子体发生器152中,第二反应气体中的氮原子能被电离,例如,第二反应气体中为氨气(nh

3

)时氨气会被电离成铵离子。等离子体发生器152与第二注入管15相接通,第二反应气体在等离子发生器152中被电离后,然后才被输送到第二注入管15中,最终从第二注入口151注入到反应腔室11内。

[0052]

沉积氮化硅薄膜的过程为:先通过第一注入口131向反应腔室11内注入第一反应气体,第一反应气体在晶圆表面沉积一层硅原子层后将第一反应气体从反应腔室内抽出;再通过第二注入口151向反应腔室11内注入被电离的第二反应气体,第二反应气体中的铵离子与晶圆表面的硅原子反应生成氮化硅后抽出第二反应气体;交替进行上述两个步骤,直至晶圆上的氮化硅薄膜达到预设的厚度。

[0053]

在第一注入管13中,底端的气压均大于顶端的气压,因此,连通于该底端的第一注入口131输出的第一反应气体流量大于连通于该顶端的第一注入口131输出的第一反应气体流量。

[0054]

同样的,在第二注入管15中,底端的气压均大于顶端的气压,因此,连通于该底端的第二注入口115输出的第二反应气体流量大于连通于该顶端的第二注入口115输出的第二反应气体流量。

[0055]

这样,输入反应腔室11的底部的反应气体量较输入反应腔室11的顶部的反应气体量更多。

[0056]

第三注入管14伸入到反应腔室11内,第三注入管14的一端连通于稀释气体气源4,

另一端的端部设置有第三注入口141。第三注入口141设置在反应腔室11的内腔111的底部。稀释气体气源4用于提供稀释气体,稀释气体气源4可以是装载有稀释气体的储罐。稀释气体为均不与第一反应气体、第二反应气体、晶圆5发生化学反应的气体。稀释气体优选为化学性质不活波的气体,例如氮气或惰性气体。稀释气体气源4通过第三注入口141向反应腔室11内注入稀释气体。

[0057]

在向反应腔室11内注入反应气体时,第三注入口141向反应腔室11内注入稀释气体,这些稀释气体从反应腔室11的底部通入,反应腔室11的底部的反应气体被稀释,从而使得整个反应腔室11内的反应气体浓度趋于一致,由此,位于反应腔室11上部的晶圆5和位于反应腔室11底部的晶圆5其表面上生长出的薄膜的厚度趋于一致。同时,单块晶圆5上的薄膜的膜层均匀程度更好。

[0058]

进一步地,第三注入管14设置有两个,两个第三注入管14的第三注入口141分别设置在第一注入管13的两侧。两个第三注入管14均连通于稀释气体气源4。这样,两个第三注入口141均能向反应腔室11内注入稀释气体,这样能使得稀释气体在反应腔室11的底部分布更加均匀,从而使得单块晶圆5上的薄膜膜层均匀程度更好。

[0059]

进一步地,两个第三注入口141的朝向不同。这样,两个第三注入口141可以向不同的方向喷射稀释气体,从而使得稀释气体能分布更均匀。在本实施例中,一个第三注入口141朝向竖直向上的方向,另一个第三注入口141朝向水平方向。在这两个方向上,被喷射出的稀释气体能快速均匀地混合到反应气体中。更进一步地,水平方向的第三注入口141背离第一注入口131或朝向第一注入口131的方向喷射稀释气体。

[0060]

进一步地,处于最低位置的第一注入口131距离反应腔室11底端的距离的取值范围为20~40cm,竖直设置的第三注入口141与第一注入管13之间的距离的取值范围为3~5cm,水平设置的第三注入口141与第一注入管13之间的距离的取值范围为10~30cm。两根第三注入管14在反应腔室11内的高度的取值范围为3~5cm。

[0061]

进一步地,注入到反应腔室11内的稀释气体的流量的取值范围为50~800sccm/min。按照此流量注入稀释气体,位于各处的晶圆5的表面上生长出的薄膜厚度一致,且单块晶圆5表面薄膜厚度也更加均匀。

[0062]

进一步地,通过分别调节两个第三注入口141输出的稀释气体的流量,来使得处于每处的晶圆5上的薄膜厚度一致和单块晶圆5上的薄膜膜层厚度均匀。

[0063]

在本实施例中,进行了四组试验,参照图4,这四组分别为por组、test1组、test2组和test3组。在该表中,nxf代表朝向竖直向上的第三注入口141,ny代表朝向水平方向的第三注入口141,中间的数值代表通入稀释气体的通入量,1份通入量代表30~60sccm的稀释气体。

[0064]

参照图5,该图中显示了四组试验中位于不同位置的晶圆5上生长出的薄膜的平均膜厚。在该图表中,竖轴表示平均膜厚,横轴表示不同位置晶圆5上的薄膜,其中top代表最顶部的晶圆5上的薄膜,ct代表位于中上方的晶圆5上的薄膜,ctr代表位于中部的晶圆5上的薄膜,bc代表位于中下方的晶圆5上的薄膜,btm代表位于最底部的晶圆5上的薄膜。从该图中可以看出,随着稀释气体总量的提升,各处晶圆5上的薄膜的厚度趋于一致。尤其是test3组,处于顶部的晶圆5的薄膜平均厚度与处于底部的晶圆5的薄膜平均厚度相差最小。

[0065]

参照图6,该图中显示了四组试验中位于不同位置的晶圆5上生长出的薄膜的膜层

均匀性。在该图表中,竖轴表示膜层均匀性,横轴表示不同位置晶圆5上的薄膜,其中top代表最顶部的晶圆5上的薄膜,ct代表位于中上方的晶圆5上的薄膜,ctr代表位于中部的晶圆5上的薄膜,bc代表位于中下方的晶圆5上的薄膜,btm代表位于最底部的晶圆5上的薄膜。从该图中可以看出,test2和test3组中,膜层均匀性均较好。

[0066]

进一步地,晶舟12包括基座121、支架122和多组托架123。基座121可以为板状,例如圆板。基座121可以水平设置。支架122安装在基座121的上表面上。支架122从基座121的上表面向上延伸。多组托架123沿着支架122的延伸方向依次布置在支架122上,每组托架123能托住一块晶圆5。支架122能从反应腔室11的底部开口113伸入到反应腔室11内,以使得托架123上的所有晶圆5都能进入到反应腔室11内。

[0067]

尽管已经参照某些实施例公开了本发明,但是在不背离本发明的范围和范畴的前提下,可以对所述的实施例进行多种变型和修改。因此,应该理解本发明并不局限于所阐述的实施例,其保护范围应当由所附权利要求的内容及其等价的结构和方案限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 晶圆

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让