钛合金铸造材料及其制造方法与流程

2021-01-30 09:01:54|

2021-01-30 09:01:54| 362|

362| 起点商标网

起点商标网

[0001]

本发明涉及一种钛合金铸造材料及其制造方法,且特别是有关于一种具有高强度钛合金铸造材料及其制造方法。

背景技术:

[0002]

高尔夫球杆头由于其运动性质,球头需常以极高的挥杆速度去撞击坚硬的高尔夫球,且由于性能方面考虑,击球面厚度通常介于2~4mm之间,所以应用在杆头的材料往往需要拥有极高的强度性能,才能承受其严苛的冲击环境。

[0003]

高尔夫球杆头早期以不锈钢作为基础制作而成,近年来积极开发钛合金(例如ti-6al-4v钛合金)取代不锈钢,因为钛合金铸造材料拥有低比重高强度的特性。

[0004]

举例,中国台湾专利公开号:tw 200932920揭示一种应用于高尔夫球杆头的钛铝合金,其包含重量百分比的钛88%至92%、铝7.5wt%至10wt%。该钛铝合金并可选择性地添加铌、钒、钼、铬、铁、硅、氧、氮等微量元素而组成高延伸率材料,此高延伸率材料运用于高尔夫球杆头的本体,结合刚性较佳的6al-4v-ti钛合金的击球面板所形成的高尔夫球杆头,可达到具有打感佳、制震性及控球性佳且杆部可调角的定制化的高尔夫球头产品。

[0005]

然而,由于产业竞争与持续创新的需求,追求更高强度、更优秀的钛合金铸造材料为本申请人努力的方向。因此,便有需要提供一种用于高尔夫球杆头的具有高强度钛合金铸造材料及其制造方法。

技术实现要素:

[0006]

本发明的一目的是提供一种用于高尔夫球杆头的具有高强度钛合金铸造材料及其制造方法。

[0007]

依据上述的目的,本发明提供一种钛合金铸造材料,以其总重为100wt%计算,该钛合金铸造材料包括以下成份:6.5~8.5wt%的铝、2.5wt%以下的锆、2.0wt%以下的钼、2.5wt%以下的钒、0.5~1.5wt%的铁、0.1~0.3wt%的硼、0.15wt%以下的硅、0.015wt%以下的氢、0.15wt%以下的氧、0.05wt%以下的氮、0.08wt%以下的碳、平衡量的钛,以及不可避免的杂质。

[0008]

本发明更提供一种钛合金铸造材料的制造方法,包括下列步骤:对含有钛、铝、锆、钼、钒、铁及硼的各个材料进行一熔炼制程,以形成一钛合金铸造材料,其中该钛合金铸造材料包括以下成份:6.5~8.5wt%的铝、2.5wt%以下的锆、2.0wt%以下的钼、2.5wt%以下的钒、0.5~1.5wt%的铁、0.1~0.3wt%的硼、0.15wt%以下的硅、0.015wt%以下的氢、0.15wt%以下的氧、0.05wt%以下的氮、0.08wt%以下的碳、平衡量的钛,以及不可避免的杂质。

[0009]

本发明的钛合金铸造材料以铝、锆、钼或钒的混合比例添加,并添加铁与硼来强化钛合金的强度。添加微量硼(b)元素,可形成均匀的钛硼(tib)。再者,添加微量铁(fe)以细化晶粒,可提升材料塑性。

[0010]

本发明的钛合金铸造材料使用在高尔夫球杆头上不仅有高强度与高反发能力,而

且在球杆与球之间的高冲击下具有抵抗变形与抗疲劳破裂能力。室温力学性能达到抗拉强度介于883~1056mpa之间与延伸率介于7.2~10.7%之间的机械性质,使高尔夫杆头强度与耐冲击能力提升,进而可以减轻重量让高尔夫球头设计更多元化。

附图说明

[0011]

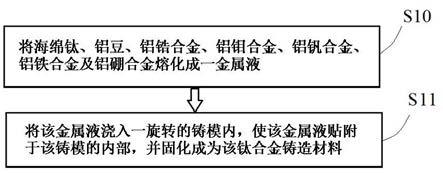

图1a为本发明一实施例的一钛合金铸造材料的熔炼制程流程示意图;图1b为本发明另一实施例的一钛合金铸造材料的熔炼制程流程示意图;图2显示高尔夫球杆头的面板厚度测点;图3显示本发明炮击后的高尔夫球杆头进行金相试验分析显微结构的结果。

[0012]

附图中的符号说明:f1

ꢀꢀꢀ

厚度;f2

ꢀꢀꢀ

厚度;f3

ꢀꢀꢀ

厚度;f4

ꢀꢀꢀ

厚度;f5

ꢀꢀꢀ

厚度;s10

ꢀꢀ

步骤;s11

ꢀꢀ

步骤;s21

ꢀꢀ

步骤;s22

ꢀꢀ

步骤。

具体实施方式

[0013]

为让本发明的上述目的、特征和特点能更明显易懂,配合附图将本发明相关实施例详细说明如下。

[0014]

根据本发明一实施例的钛合金铸造材料制造方法,包括下列步骤:对含有钛、铝、锆、钼、钒、铁及硼的各个材料进行一熔炼制程,以形成一钛合金铸造材料。

[0015]

图1a为本发明一实施例的一钛合金铸造材料的熔炼制程流程示意图。该熔炼制程包括:在步骤s10中,将海绵钛、铝豆、铝锆合金、铝钼合金、铝钒合金、铝铁合金及铝硼合金熔化成一金属液,其中采用该铝锆合金、铝钼合金、铝钒合金、铝铁合金及铝硼合金作为中间合金;以及在步骤s11中,将该金属液浇入一旋转的铸模内,使该金属液贴附于该铸模的内部,并固化成为该钛合金铸造材料。举例,以海绵钛、铝豆、铝锆合金、铝钼合金及铝钒合金、铝铁合金及铝硼合金等为原料配置合金材料,各组成分依照设计质量配比后,压制电极后进行多次真空电弧自耗熔炼。该真空自耗电弧是指利用直流电源在电极与放置于铜坩埚底板之间产生电弧,电弧产生高热熔化电极,电极不断下降溶化,在水冷铜坩埚内形成金属液。然后,将该金属液浇入一旋转的铸模内进行成形,通过离心力的作用,使该金属液贴附于该铸模内部,随着该铸模的旋转,该金属液逐渐凝固成为铸造材料。

[0016]

图1b为本发明另一实施例的一钛合金铸造材料的熔炼制程流程示意图。该熔炼制程包括:在步骤s20中,将海绵钛、纯铝、纯锆、纯钼、纯钒、纯铁及纯硼的材料熔化成一金属液,其中采用该纯铝、纯锆、纯钼、纯钒、纯铁及纯硼的材料作为非中间合金;以及在步骤s21中,将该金属液浇入一旋转的铸模内,使该金属液贴附于该铸模的内部,并固化成为该钛合

金铸造材料。举例,以海绵钛、纯铝、纯锆、纯钼、纯钒、纯铁及纯硼的材料等为原料配置合金材料,各组成分依照设计质量配比后,压制电极后进行多次真空电弧自耗熔炼。然后,将该金属液浇入一旋转的铸模内进行成形,通过离心力的作用,使该金属液贴附于该铸模内部,随着该铸模的旋转,该金属液逐渐凝固成为铸造材料。

[0017]

本发明的钛合金铸造材料以铝、锆、钼或钒的混合比例添加,并添加铁与硼来强化钛合金的强度。添加微量硼(b)元素,可形成均匀的钛硼(tib)。再者,添加微量铁(fe)以细化晶粒,可提升材料塑性。特别是,铁与钛之间存在较大原子半径差,在钛合金中具有固溶强化作用,在低温时,扩散运动减弱能够增强合金的抗蠕变能力,借此提高抗拉强度。

[0018]

请参考表1,其为本发明不同成分比例的实施例1~4与前案比较例(ti-64)的差异表。本发明的实施例1~4,采用标准方法,完成了成分检测。各铸造材料中主要元素及杂质元素均满足试制要求,成分比例控制达到预期目标。

[0019]

接续表1根据本发明的实施例1~4,可推知该钛合金铸造材料包括以下成份:6.5~8.5wt%的铝、2.5wt%以下的锆、2.0wt%以下的钼、2.5wt%以下的钒、0.5~1.5wt%的铁、0.1~0.3wt%的硼、0.15wt%以下的硅、0.015wt%以下的氢、0.15wt%以下的氧、0.05wt%以下的氮、0.08wt%以下的碳、平衡量的钛,以及不可避免的杂质,如表2。

[0020]

接续表2 本发明使用离心铸造制作铝、锆、钼或钒混合比例的钛合金铸造材料与ti-6al-4v钛合金铸造材料的拉伸试棒,其铸造试棒成功率为100%,证实该材料铸造流动性佳。将两铸造材料进行拉伸试验,其运动速度为3mm/s,拉伸试验结果显示于表3。由数据得知本发明钛合金铸造材料的抗拉强度介于883~1056mpa之间,其优于ti-6al-4v钛合金,并有相当的延伸率。根据本发明的实施例2及4的抗拉强度优于实施例1及3,较佳地,该钛合金铸造材料更包括:1.5~2.5wt%的锆、0.5~2.0wt%的钼及1.5~2.5wt%的钒。

[0021]

表3以本发明的实施例2的钛合金成分进行离心铸造制作两种钛合金材料的高尔夫球杆头,铸造流动佳的特性同样也表现在高尔夫杆头的制作过程。将本发明的两种钛合金铸造材料的高尔夫球杆头分别以第1次及第2次炮击试验测试两种钛合金的耐冲击性。举例,设定炮击球速为53m/s,温度控制在23℃

±

1进行试验,以避免热涨冷缩导致数据不稳定因素。表4显示高尔夫球杆头的面板厚度与炮击试验结果。图2显示高尔夫球杆头的面板厚度测点,其中f1~f5为球头不同位置的厚度。试验结果得知本发明的两种钛合金铸造材料皆能通过炮击测试的标准(3000发),但ti-6al-4v钛合金在第1次炮击试验时,炮击3481发球数时,高尔夫球杆头的面板中心偏上已产生裂痕;而本发明的两种钛合金铸造材料炮击至10000发球数时,高尔夫球杆头的面板仍无产生裂痕,因此判定本发明的钛合金铸造材料耐冲击性优于ti-6al-4v钛合金。图3显示本发明炮击后的高尔夫球杆头进行金相试验分析显微结构的结果,其中近α相条状组织钛合金具有良好断裂韧性与抗蠕变性能,且等轴组织具有抗疲劳破裂能力。

[0022]

表4由上述试验可知,本发明的钛合金铸造材料与已知的ti-6al-4v钛合金铸造材料进行机械性质比较,并制作高尔夫球杆头进行炮击试验比较两材料的耐冲击性能。本发明的钛合金铸造材料使用在高尔夫球杆头上不仅有高强度与高反发能力,而且在球杆与球之间的高冲击下具有抵抗变形与抗疲劳破裂能力。室温力学性能达到抗拉强度介于883~1056mpa之间与延伸率介于7.2~10.7%之间的机械性质,使高尔夫杆头强度与耐冲击能力提升,进而可以减轻重量,让高尔夫球头设计更多元化。

[0023]

综上所述,仅记载本发明为呈现解决问题所采用的技术手段的较佳实施方式或实施例而已,并非用来限定本发明专利实施的范围。即凡与本发明专利申请范围文义相符,或依本发明专利范围所做的均等变化与修饰,皆为本发明专利范围所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让