一种耐高温耐磨损粉末冶金气门座圈材料及其制造方法与流程

2021-01-30 09:01:14|

2021-01-30 09:01:14| 348|

348| 起点商标网

起点商标网

[0001]

本发明涉及内燃机气门座圈材料及制作技术领域,具体涉及一种耐高温耐磨损粉末冶金气门座圈材料及其制造方法。

背景技术:

[0002]

气门座圈是发动机配气机构的核心零部件之一,与气门配合密封燃烧室,要在高温高应力下承受气门对其的频繁撞击、气门旋转的剪切力作用,需要具备良好的耐磨性,防止过量磨损导致的密封不严。气门座圈还起到将气门头部的热量传递给气缸盖进行冷却的作用。

[0003]

随着涡轮增压、稀薄燃烧、缸内直喷等技术的应用以及天然气、甲醇、乙醇等清洁燃料的应用,气门座圈的环境温度和所受的载荷越来越高、润滑条件越来越差。

[0004]

现有技术中粉末冶金气门座圈材料的耐磨性不足,尤其是在国六排放柴油机以及天然气、甲醇、乙醇等替代清洁燃料发动机中磨损严重、应用效果差,迫切需求性能更高的耐高温、耐磨损气门座圈材料的开发。

技术实现要素:

[0005]

为解决上述技术问题,本发明提供一种耐高温耐磨损粉末冶金气门座圈材料。

[0006]

为解决上述技术问题,本发明采用如下技术方案:

[0007]

一种耐高温耐磨损粉末冶金气门座圈材料,包含由下述元素原料:c、s、co、cr、mo、ni、n、v、w、ca、si、f、mn、cu、fe加工而成,所述气门座圈材料包含有基体组织、第一硬质粒子、第二硬质粒子、固体润滑剂、渗铜粉及不可避免杂质;

[0008]

所述基体组织为分布球状碳化物的马氏体,所述第一硬质粒子和第二硬质粒子以不同硬度分散于所述基体组织内;

[0009]

以占气门座圈材料总配比的质量分数计,所述第一硬质粒子为质量分数为5-15%的陶瓷相氮化钒粒子、所述第二硬质粒子为质量分数为35-60%的co基合金粒子,且所述第一硬质粒子和第二硬质粒子的总质量分数不小于50%;

[0010]

所述气门座圈材料的硬度在45hrc以上、密度在7.5g/cm3以上、径向压溃强度在500mpa以上。

[0011]

进一步地,以占气门座圈材料总配比的质量分数计,所述渗铜粉的质量分数为10-25%;

[0012]

所述渗铜粉具有质量分数为6-10%的选自zn、sn、fe、al、si中一种或几种,余量为cu和不可避免的杂质。

[0013]

进一步地,所述陶瓷相氮化钒粒子具有包含硬度为1800-2000hv的v3n六方晶体结构和硬度为1200-1600hv的vn面心立方结构。

[0014]

进一步地,以占所述陶瓷相氮化钒粒子的总质量分数计,所述陶瓷相氮化钒粒子包含12-19%的n、70-81%的v、1-7%的c、余量为不可避免杂质。

[0015]

进一步地,以占所述co基合金粒子的总质量分数计,所述co基合金粒子含有23-35%的mo、5-12%的cr、3%以下的ni、1-5%的si,余量为co及不可避免的杂质。

[0016]

进一步地,以占所述基体组织的总质量分数计,所述基体组织包含0.6-1.3%的c、和总共质量分数为15-25%的选自mo、w、cr、v、mn、si、co中一种或几种,余量为fe和不可避免杂质。

[0017]

进一步地,以占气门座圈材料总配比的质量分数计,所述固体润滑剂选自mns、mos2、caf2中的一种或多种,且质量分数为1-3%。

[0018]

本发明的另一个目的在于提供一种耐高温耐磨损粉末冶金气门座圈材料的制备方法,包括以下步骤,

[0019]

将基体组织粉末、第一硬质粒子粉末、第二硬质粒子粉末、固体润滑剂按比例称量后,经过60-100目的网筛过筛,过筛后的粉末在v型混合机上进行搅拌混合20-50min;

[0020]

混合后粉末在成型压机上经过送粉机构填入模具型腔,经压制后形成具有一定形状和强度的成型生坯,将渗铜粉制成铜片;

[0021]

将成型生坯与铜片叠放在一起,同时放入烧结炉进行烧结,烧结温度1100-1200℃,铜片熔化后渗入生坯内填充孔隙,冷却后凝固形成毛坯,对毛坯进行深冷处理,温度-150℃~-110℃、时间10-30min;冷处理之后,对毛坯进行高温回火处理,温度500℃~650℃,时间1-3h,最后机械加工即可得到所述的气门座圈材料。

[0022]

本发明中co、cr、mo、ni、v的含量占比较高,钴能使钢材在高温下保持较高的硬度,可以显著的提高钢的耐磨性和切削性;铬可以提高材料的耐磨性、硬度和耐高温性能;钼能使钢的晶粒细化,在高温下保持足够的强度和抗蠕变性能,可提高钢的红硬性和耐磨性;镍能提高材料的耐磨性、硬度、耐热性和强度;钒可以细化晶粒,提高强度和韧性,钒与碳形成的碳化物在高温高压下可以提高抗氢腐蚀能力,钒与氮形成的合金能提高钢的强度、韧性、延展性及抗热疲劳性等综合机械性能。

[0023]

与现有技术相比,本发明的有益技术效果是:

[0024]

本发明的气门座圈材料能够有效提高粉末冶金座圈的耐高温耐磨损性能,既能满足采用了涡轮增压、稀薄燃烧、缸内直喷等技术的高性能发动机的要求,又能满足更苛刻的国六排放标准重载柴油机以及天然气、甲醇、乙醇等替代清洁燃料发动机的要求。

附图说明

[0025]

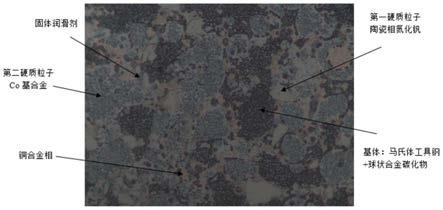

图1为本发明中实施例1的金相组织图。

具体实施方式

[0026]

下面通过具体实施方式来进一步说明本发明,以下实施例为本发明较佳的实施方式,但本发明的实施方式并不受下述实施例的限制。

[0027]

对本发明所述的一种耐高温耐磨损粉末冶金气门座圈材料进行具体说明:

[0028]

所述一种耐高温耐磨损粉末冶金气门座圈材料包含由下述元素原料:c、s、co、cr、mo、ni、n、v、w、ca、si、f、mn、cu、fe加工而成,如图1所示,所述气门座圈材料包含有基体组织、第一硬质粒子、第二硬质粒子、固体润滑剂、渗铜粉及不可避免杂质,所述气门座圈材料的硬度保持在45hrc以上、密度保持在7.5g/cm3以上、径向压溃强度保持在500mpa以上。

[0029]

其中,本发明中,所述基体组织采用分布球状碳化物的马氏体,因此使用含c、mo、w、cr、v、mn、si、fe合金的工具钢粉来作为基体粉末,以占所述基体组织的总质量分数计其c含量在0.6-1.3%,其他合金总含量在15-25%,余量为fe和一些不可避免的杂质,工具钢粉中合金与c以合金碳化物的形态存在,具有一定的耐高温性能和耐磨损性能。根据过往的经验,部分或者完全采用这种工具钢粉末的材料,可以满足一些普通自然吸气汽油发动机、增压直喷汽油机以及一些轻载柴油机的要求,但是对于重载柴油机、天然气、乙醇、甲醇等替代燃料发动机来说,其耐磨性完全无法满足,在工具钢粉的基础上添加硬质粒子是一个解决问题的途径,而常规多只添加单一种类的硬质粒子,各种合金元素含量的比例也不够优化,耐磨性虽有改善,但仍有不足,应用在重载柴油机、天然气、乙醇、甲醇等替代燃料发动机上效果仍欠佳。

[0030]

对此,在本发明中,同时添加两种不同的硬质粒子,且所述第一硬质粒子和第二硬质粒子以不同硬度分散于所述基体组织内,其中,以占气门座圈材料总配比的质量分数计,所述第一硬质粒子为质量分数为5-15%的陶瓷相氮化钒粒子,所述第二硬质粒子为质量分数为35-60%的co基化合物粒子,且所述第一硬质粒子和第二硬质粒子的总质量分数不小于50%。其中,所述陶瓷相氮化钒粒子具有包含硬度为1800-2000hv的v

3

n六方晶体结构和硬度为1200-1600hv的vn面心立方结构,两种氮化钒均具有极高的硬度和较高的熔点,加入至基体组织后能显著提升耐磨性和耐高温性;所述第二硬质粒子作为耐磨相能够提升高温硬度和抗蠕变性能,从而提高耐高温性能和耐磨性能。

[0031]

在经过深冷处理及高温回火处理之后,本发明所采用的基体工具钢粉的组织为马氏体,期间分布球状碳化物,基体组织的硬度在500-900hv,具有比较好的耐磨性,其本身已经可以满足普通自然吸气,其本身已经可以满足一些普通自然吸气汽油机、增压直喷发动机以及轻型柴油发动机的要求;本发明采用mns、mos

2

或caf

2

中的一种或多种作为固体润滑剂来提高自润滑性能或机加工性能,以占气门座圈材料总配比的质量分数计,其质量分数为1-3%;采用渗铜技术将铜合金填充粉末冶金的孔隙中,从而提高热传导能力及强化基体材料,为降低铜的熔点以及防止渗铜后堆叠摆放的产品之间表面残留的铜粘接,渗铜用铜粉不是纯铜粉,而是采用添加zn、sn、fe、al、si中一种或几种,余量为cu和不可避免的杂质,以占气门座圈材料总配比的质量分数计,其中所述渗铜粉的质量份数为10-25%,且所述zn、sn、fe、al、si中一种或几种的总共质量分数为6-10%,其余的余量为cu和不可避免的杂质。

[0032]

按上述组分对耐高温耐磨损粉末冶金气门座圈材料进行制备,制备过程包括以下步骤,将基体组织粉末、第一硬质粒子粉末、第二硬质粒子粉末、固体润滑剂按比例称量后,经过60-100目的网筛过筛,过筛后的粉末在v型混合机上进行搅拌混合20-50min;混合后粉末在成型压机上经过送粉机构填入模具型腔,经压制后形成具有一定形状和强度的成型生坯,将渗铜粉制成铜片;将成型生坯与铜片叠放在一起,同时放入烧结炉进行烧结,烧结温度1100-1200℃,铜片熔化后渗入生坯内填充孔隙,冷却后凝固形成毛坯,对毛坯进行深冷处理,温度-150℃~-110℃、时间10~30min,深冷处理的主要目的是消除烧结后工具钢粉末基体中的残余奥氏体,提高硬度以及提高尺寸稳定性,防止未经冷处理的材料在后续服役期间组织转变导致的尺寸变形;冷处理之后,对毛坯进行高温回火处理,温度500℃~650℃,时间1~3h,回火处理的目的是去应力、促使碳化物的析出、控制碳化物的形态,最后通

过双端面磨、车床加工、外圆磨削等使毛坯具备最终产品尺寸的形状,即可得到所述的气门座圈材料。

[0033]

对按照上述步骤制备的气门座圈材料进行耐磨性试验,试验条件:温度为300℃,转数为2000rpm,试验时间为10h,试验设备为气门座圈磨耗试验机,形成如表1的方案和对比方案,试验数据如表2所示。

[0034]

表1

[0035][0036]

表2

[0037][0038]

如表2所示,方案1-5制备的气门座圈材料的硬度、密度及径向压溃强度均符合要求,而对比方案1和对比方案2的硬度低于45hrc,对比方案3的径向压溃强度低于500mpa,致使本发明的方案1-5的磨损量均低于对比方案1-3,本发明所得气门座圈材料有效的提高了高温下的耐磨耗性能,气门座圈的磨损量约为对比例的二分之一,气门座圈与气门座的总磨损量约为对比例的三分之二。

[0039]

下面对第一硬质粒子和第二硬质粒子进行具体说明,并提供具体实施例对此进行说明。

[0040]

以占所述陶瓷相氮化钒粒子的总质量分数计,本发明中所述陶瓷相氮化钒粒子包含12-19%的n、70-81%的v、1-7%的c、余量为不可避免杂质,可提高基体材料的硬度和耐磨性,含量过低不足以提高耐磨性,但是其与基体的结合性较差,添加过多或造成压制困难、密度低、压溃强度低,且在后续的机加工及工作过程中容易产生剥离。

[0041]

其次,以占所述co基合金粒子的总质量分数计,所述co基合金粒子含有23-35%的

mo、5-12%的cr、3%以下的ni、1-5%的si,余量为co及不可避免的杂质,所述co基化合物粒子可提高基体材料的硬度和耐磨性,其效果弱于第一硬质粒子,含量过低不足以提高耐磨性,其与基体的结合性较第一硬质粒子好,但含量过多后,会发生成型压制困难、密度低、压溃强度低的问题,在后续的机加工及工作过程中容易产生剥离,本发明的实施例所得粉末冶金气门座圈材料既可以满足采用了涡轮增压、稀薄燃烧、缸内直喷等技术的高性能发动机的要求,又可以满足更苛刻的国六排放标准重载柴油机以及天然气、甲醇、乙醇等替代清洁燃料发动机的要求。

[0042]

下面以方案1为基准,提供以下实施例对第一硬质粒子和第二硬质粒子的限定进行说明,并按照表1的检测方法对提供的实施例的性能进行检测,实施例详见表3,试验数据详见表4。其中,方案1为以实施例1的元素成分进行配比制作而成。

[0043]

表3

[0044][0045][0046]

表4

[0047][0048][0049]

对第一硬质粒子与第二硬质粒子中选取的元素进行说明:

[0050]

(1)co钴可以提高基体材料的热稳定性、耐高温性、耐磨损性、抗蠕变性,同时能够改善合金粒子增强相与基体组织之间的结合;过低的钴含量,会使产品的耐磨性、耐高温性不足,而过高的钴含量,会使得产品成型性能差,同时匹配的摩擦副气门材料磨损增加过多。

[0051]

(2)cr铬可以提高基体材料的硬度、耐磨性、耐高温性和耐腐蚀性。

[0052]

(3)mo钼可以细化晶粒、提高基体材料的强度、硬度、耐高温性、耐磨性、抗蠕变性.

[0053]

(4)v钒可以细化晶粒,提高强度和韧性,钒与碳形成的碳化物提高耐磨性,钒与氮形成的合金能提高钢的强度、韧性、延展性及抗热疲劳性、耐磨性等综合机械性能。

[0054]

由此,通过表4可知,所限定的元素对最终气门座圈材料的硬度有较大影响,相比于实施例1,对比例1-4中硬度不符合要求,导致其磨损量要远高于实施例1。

[0055]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0056]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立技术方案,说明书的这种叙述方式仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让