一种铬金属化料球的制备方法和应用与流程

2021-01-30 09:01:07|

2021-01-30 09:01:07| 339|

339| 起点商标网

起点商标网

[0001]

本发明涉及合金冶炼技术领域,尤其涉及一种铬金属化料球的制备方法和应用。

背景技术:

[0002]

现有高碳铬铁冶炼一般使用铬金属化料球。现有的铬金属化料球的制备方法主要是在铬粉矿中加入10~15%的焦粉或煤粉,用辊子磨矿机滚压、干燥磨矿,形成混合物,然后加入大约10%的水和3~4%的膨润土混匀,用圆盘造球机造出直径为11~16毫米的料球,然后分别用200~400℃的热风干燥料球,再用300~500℃的热风固化料球,立刻将料球加入回转窑内加热至1200℃,保持5~12小时,制成金属化铬料球。

[0003]

但是,上述铬金属化料球制造工艺经常会使得铬金属化料球的金属化率不一致;且金属化率基本在20%~80%之间变化不定,无法实时在回转窑内用仪器测量出金属化率,且成品铬金属化料球内部含有1~6%的残碳,使得在冶炼含碳铬铁合金过程中,无法加入适量的块状焦炭,致使冶炼含碳铬铁合金的制备过程无法平稳操作。

技术实现要素:

[0004]

本发明的目的在于提供一种铬金属化料球的制备方法和应用,所述制备方法可以得到金属化率一致的铬金属化料球。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种铬金属化料球的制备方法,包括以下步骤:

[0007]

将铬粉矿、碎焦粉和膨润土混合、造粒后,依次进行干燥、加热和第一焙烧,得到铬基氧化料球;

[0008]

将所述铬基氧化料球和煤混合,进行第二焙烧,得到铬金属化料球。

[0009]

优选的,所述铬粉矿、碎焦粉和膨润土的混合包括以下步骤:

[0010]

将铬粉矿和碎焦粉混合,进行湿法球磨后,过滤,得到滤饼;

[0011]

将所述滤饼和膨润土混合。

[0012]

优选的,所述铬粉矿和碎焦粉的质量比为99:(1~2);

[0013]

所述湿法球磨的球磨介质为水。

[0014]

优选的,所述膨润土的吸水率为400~600%;

[0015]

所述膨润土与所述滤饼的质量比为(1~2):100。

[0016]

优选的,所述铬粉矿、碎焦粉和膨润土混合后,得到的混合物的含水量为9.5%~10.5%。

[0017]

优选的,所述干燥的方式为热风干燥,所述热风干燥的温度为450~550℃,所述热风干燥的时间为15~25分钟;

[0018]

所述加热的方式为热风加热,所述热风加热的温度为950~1050℃,所述热风加热的时间为15~25分钟;

[0019]

所述第一焙烧的方式为热风焙烧,所述热风焙烧的温度为1350~1450℃,所述热

风焙烧的时间为15~25分钟。

[0020]

优选的,所述煤的粒径为10~15mm;

[0021]

所述铬基氧化料球与煤的质量比为10:(2.5~3.5)。

[0022]

优选的,所述第二焙烧在还原气氛中进行,所述第二焙烧在回转窑中进行;

[0023]

所述回转窑的转速为1~48转/24小时;

[0024]

所述回转窑的窑头温度为950~1300℃,窑尾温度为1200~1500℃;

[0025]

所述第二焙烧的时间≥0.5小时。

[0026]

本发明还提供了上述技术方案所述的制备方法制备得到的铬金属化料球。

[0027]

本发明还提供了上述技术方案所述的铬金属化料球在冶炼含碳铬铁合金中的应用。

[0028]

本发明提供了一种铬金属化料球的制备方法,其特征在于,包括以下步骤:将铬粉矿、碎焦粉和膨润土混合、造粒后,依次进行干燥、加热和第一焙烧,得到铬基氧化料球;将所述铬基氧化料球和煤混合,进行第二焙烧,得到铬金属化料球。

[0029]

本发明所述的制备方法是先将铬粉矿制造成高强度、高孔隙率的铬基氧化料球,所述铬基氧化料球内部没有残碳(经过第一焙烧去除所述碳);再用煤作为还原剂和热源,将铬基氧化料球还原成铬金属化料球,所述铬金属化料球的金属化率一致性好的铬金属化球,保证了后续冶炼含碳铬铁合金工艺的平稳进行。

具体实施方式

[0030]

本发明提供了一种铬金属化料球的制备方法,包括以下步骤:

[0031]

将铬粉矿、碎焦粉和膨润土混合、造粒后,依次进行干燥、加热和第一焙烧,得到铬基氧化料球;

[0032]

将所述铬基氧化料球和煤混合,进行第二焙烧,得到铬金属化料球。

[0033]

在本发明中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品。

[0034]

本发明将铬粉矿、碎焦粉和膨润土混合、造粒后,依次进行干燥、加热和第一焙烧,得到铬基氧化料球;本发明对所述铬粉矿和碎焦粉没有任何特殊的限定,采用本领域技术人员熟知的铬粉矿和碎焦粉即可。

[0035]

在本发明中,所述铬粉矿、碎焦粉和膨润土的混合优选包括以下步骤:

[0036]

将铬粉矿和碎焦粉混合,进行湿法球磨后,过滤,得到滤饼;

[0037]

将所述滤饼和膨润土混合。

[0038]

本发明将铬粉矿和碎焦粉混合,进行湿法球磨后,过滤,得到滤饼;本发明对所述铬粉矿和碎焦粉没有任何特殊的限定,采用本领域技术人员熟知的铬粉矿和碎焦粉进行混合即可;在本发明中,所述湿法球磨的介质优选为水;在本发明中,所述铬粉矿和碎焦粉的质量比优选为99:(1~2),更优选为99:(1.2~1.8),最优选为99:(1.4~1.6);在本发明中,所述铬粉矿和水的质量比优选为(1.5~2.5):1,更优选为(1.8~2.2):1。

[0039]

本发明对所述湿法球磨的条件没有任何特殊的限定,采用本领域技术人员熟知的条件并保证湿法球磨后的物料的粒度在-200目的范围的含量为80%以上即可。

[0040]

在本发明中,所述过滤优选在陶瓷过滤机中进行,本发明对所述过滤没有任何特殊的限定,采用本领域技术人员熟知的过程进行过滤并能够得到含水率为9%的滤饼即可。

[0041]

得到滤饼后,本发明将所述滤饼和膨润土混合。在本发明中,所述膨润土的吸水率优选为400~600%,更优选为450~550%,最优选为480~520%;所述膨润土与所述滤饼的质量比优选为(1~2):100,更优选为(1.2~1.8):100,最优选为(1.4~1.6):100。在本发明中,所述混合优选在强力搅拌机内进行,本发明对所述混合的条件没有任何特殊的限定,采用本领域技术人员熟知的过程,并能够使其混合均匀即可。混合完成后,如果得到的混合料的含水率小于9.5%~10%时,本发明优选通过加入少量水来达到上述标准。

[0042]

在本发明中,上述混合顺序的作用是更进一步的确保混合后能够得到强度为3~5公斤的含水生料球,减少后续焙烧过程中料球的粉化率,使粉化率控制在2%以下。

[0043]

本发明对所述造粒没有任何特殊的限定,采用本领域技术人员熟知的过程进行造粒,并得到直径为12毫米的料球即可。

[0044]

在本发明中,所述干燥优选为热风干燥,所述热风干燥的温度优选为450~550℃,更优选为480~520℃,最优选为500℃;所述热风干燥的时间优选为15~25分钟,更优选为18~22分钟,最优选为20分钟。

[0045]

在本发明中,所述加热优选为热风加热,所述热风加热的温度优选为950~1050℃,更优选为980~1020℃,最优选为1000℃;所述热风干燥的时间优选为15~25分钟,更优选为18~22分钟,最优选为20分钟。

[0046]

在本发明中,所述第一焙烧优选为热风焙烧,所述热风焙烧的温度优选为1350~1450℃,更优选为1380~1450℃,最优选为1420~1450℃;所述热风焙烧的时间优选为15~25分钟,更优选为18~22分钟,最优选为20分钟。

[0047]

第一焙烧完成后,本发明优选进行冷却得到铬基氧化料球;本发明对所述冷却没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

[0048]

在本发明中,干燥后的料球经过加热和第一焙烧后,内部的挥发分消失,形成细小微孔,孔隙率约为30%。同时,在这个过程中料球内二氧化硅熔融,经冷却后固化,使氧化焙烧后的料球抗压强度达到150~250公斤。

[0049]

在本发明中,所述铬基氧化料球的抗压强度强度优选为150~250公斤,孔隙率优选为20~40%。

[0050]

得到铬基氧化料球后,本发明将所述铬基氧化料球和煤混合,进行第二焙烧,得到铬金属化料球。在本发明中,所述煤优选为无烟煤,所述煤的粒径优选为10~15mm;所述铬基氧化料球与所述煤的质量比优选为10:(2.5~3.5),更优选为10:(2.8~3.2),最优选为10:3。

[0051]

在本发明中,所述第二焙烧优选在还原气氛中进行;所述还原气氛优选为绝氧环境;所述第二焙烧优选在回转窑中进行;在本发明中,进行第二焙烧前,将铬基氧化料球和煤置于回转窑中的具体过程优选为:将铬基氧化料球加入回转窑的同时加入煤,所述加入过程优选为连续加入的过程。

[0052]

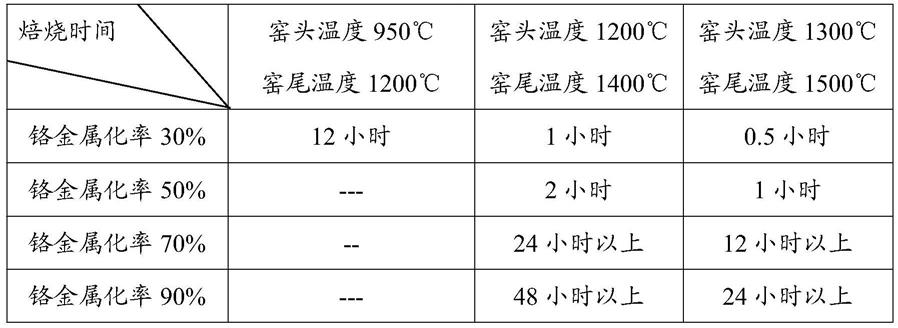

在本发明中,在进行第二焙烧时,所述回转窑的窑头温度优选为950~1300℃,窑尾温度优选为1200~1500℃;所述第二焙烧的时间优选≥0.5小时。在本发明中,所述回转窑的窑头温度、窑尾温度和第二焙烧的时间根据用户目标设定的金属化率不同进行调整;例如,具体实例如表1所示:

[0053]

表1铬金属化率与第二焙烧条件参数的关系

[0054][0055]

所述第二焙烧后得到的铬金属化料球、煤灰以及残余煤炭优选从回转窑的另一端连续流出。在上述流出过程中,由于铬金属化料球、煤灰和残余煤炭存在较为明显的重量差异,当上述三种物质以抛物线的形式流出并下落时,可以自然分开,不需要再进一步的分拣。

[0056]

本发明还提供了上述技术方案所述的制备方法制备得到的铬金属化料球在冶炼含碳铬铁合金中的应用。在本发明中,所述应用优选为将上述技术方案制备得到的铬金属化料球加入铁合金密闭冶炼电炉中冶炼含碳铬铁合金。

[0057]

下面结合实施例对本发明提供的铬金属化料球的制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0058]

实施例1

[0059]

将铬粉矿和碎焦粉以99:1的质量比混合后,加水(水与铬粉矿的质量比为1:2),球磨,得到粒度在-200目范围内占80%的混合料;

[0060]

采用陶瓷过滤机将所述混合料进行过滤,得到含水率为9%的滤饼;

[0061]

将所述滤饼和吸水率为400~600%的膨润土(膨润土与滤饼的质量比为1:100)在强力搅拌内混匀,加入少量水调整含水率达到10%后,造粒,得到直径为12毫米的料球;

[0062]

将所述料球依次进行热风干燥(500℃,20分钟)、热风加热(1000℃,20分钟)和热风焙烧(1450℃,20分钟),得到铬基氧化料球(强度为200公斤,孔隙率为30%);

[0063]

将所述铬基氧化料球加入回转窑的同时加入粒度为10~15毫米的无烟煤(所述铬基氧化料球与无烟煤的质量比为10:3)进行第二焙烧(回转窑的窑头温度为950℃,窑尾温度为1200℃,12小时,回转窑的转速为1次/24小时)后,从回转窑的另一端连续流出并收集铬金属化料球;

[0064]

流出回转窑的铬金属化料球在5分钟内加入铁合金密闭冶炼电炉中,冶炼含碳铬铁金属,该过程可实现平稳操作;

[0065]

按照《gb/t 24236-2009直接还原炉用铁矿石-还原指数、最终还原度和金属化率的测定》的标准对所述铬金属化料球进行测定,所述铬金属化料球的金属化率为30%。

[0066]

实施例2

[0067]

将铬粉矿和碎焦粉以99:1的质量比混合后,加水(水与铬粉矿的质量比为1:2),球磨,得到粒度在-200目范围内占80%的混合料;

[0068]

采用陶瓷过滤机将所述混合料进行过滤,得到含水率为9%的滤饼;

[0069]

将所述滤饼和吸水率为400~600%的膨润土(膨润土与滤饼的质量比为1:100)在强力搅拌内混匀,加入少量水调整含水率达到10%后,造粒,得到直径为12毫米的料球;

[0070]

将所述料球依次进行热风干燥(500℃,20分钟)、热风加热(1000℃,20分钟)和热风焙烧(1450℃,20分钟),得到铬基氧化料球(强度为200公斤,孔隙率为30%);

[0071]

将所述铬基氧化料球加入回转窑的同时加入粒度为10~15毫米的无烟煤(所述铬基氧化料球与无烟煤的质量比为10:3)进行第二焙烧(回转窑的窑头温度为1200℃,窑尾温度为1400℃,2小时,回转窑的转速为1次/24小时)后,从回转窑的另一端连续流出并收集铬金属化料球;

[0072]

流出回转窑的铬金属化料球在5分钟内加入铁合金密闭冶炼电炉中,冶炼含碳铬铁金属,该过程可实现平稳操作;

[0073]

按照《gb/t 24236-2009直接还原炉用铁矿石-还原指数、最终还原度和金属化率的测定》的标准对所述铬金属化料球进行测定,所述铬金属化料球的金属化率为50%。

[0074]

实施例3

[0075]

将铬粉矿和碎焦粉以99:2的质量比混合后,加水(水与铬粉矿的质量比为1:2),球磨,得到粒度在-200目范围内占80%的混合料;

[0076]

采用陶瓷过滤机将所述混合料进行过滤,得到含水率为9%的滤饼;

[0077]

将所述滤饼和吸水率为400~600%的膨润土(膨润土与滤饼的质量比为1:100)在强力搅拌机内混匀,加入少量水调整含水率达到10%后,造粒,得到直径为12毫米的料球;

[0078]

将所述料球已经进行热风干燥(500℃,25分钟)、热风加热(1000℃,25分钟)和热风焙烧(1450℃,25分钟),得到铬基氧化料球(强度为200公斤,孔隙率为30%);

[0079]

将所述铬基氧化料球加入回转窑的同时加入粒度为10~15毫米的无烟煤(所述铬基氧化料球与无烟煤的质量比为10:3)进行第二焙烧(回转窑的窑头温度为1300℃,窑尾温度为1500℃,12小时,回转窑的转速为1次/24小时)后,从回转窑的另一端连续流出铬金属化料球;

[0080]

流出回转窑的铬金属化料球在5分钟内加入铁合金密闭冶炼电炉中,冶炼含碳铬铁金属。所述过程可实现平稳操作;

[0081]

按照《gb/t 24236-2009直接还原炉用铁矿石-还原指数、最终还原度和金属化率的测定》的标准对所述铬金属化料球进行测定,所述铬金属化料球的金属化率为90%。

[0082]

实施例4

[0083]

将铬粉矿和碎焦粉以99:2的质量比混合后,加水(水与铬粉矿的质量比为1:2),球磨,得到粒度在-200目范围内占80%的混合料;

[0084]

采用陶瓷过滤机将所述混合料进行过滤,得到含水率为9%的滤饼;

[0085]

将所述滤饼和吸水率为400~600%的膨润土(膨润土与滤饼的质量比为2:100)在强力搅拌机内混匀,加入少量水调整含水率达到10%后,造粒,得到直径为12毫米的料球;

[0086]

将所述料球已经进行热风干燥(500℃,25分钟)、热风加热(1000℃,25分钟)和热风焙烧(1450℃,25分钟),得到铬基氧化料球(强度为200公斤,孔隙率为30%);

[0087]

将所述铬基氧化料球加入回转窑的同时加入粒度为10~15毫米的煤(所述铬基氧化料球与煤的质量比为10:3)进行第二焙烧(回转窑的窑头温度为1200℃,窑尾温度为1400℃,24小时,回转窑的转速为1次/24小时)后,从回转窑的另一端连续流出铬金属化料球。

[0088]

流出回转窑的铬金属化料球在5分钟内加入铁合金密闭冶炼电炉中,冶炼含碳铬铁金属。所述过程可实现平稳操作;

[0089]

按照《gb/t 24236-2009直接还原炉用铁矿石-还原指数、最终还原度和金属化率的测定》的标准对所述铬金属化料球进行测定,所述铬金属化料球的金属化率为70%。

[0090]

由以上实施例可知,本发明提供了制备方法制备得到的同一批次的铬金属化料球金属化率一致性好,可实现铬金属化料球在冶炼铁合金过程中的平稳操作。

[0091]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让