能检测故障的壳模风干系统及其检测方法与流程

2021-01-30 09:01:23|

2021-01-30 09:01:23| 274|

274| 起点商标网

起点商标网

[0001]

本发明涉及一种壳模风干系统,尤指一种能检测故障的壳模风干系统及其检测方法。

背景技术:

[0002]

利用铸造(lost-wax casting)的方式生产金属产品时,必须先透过制造蜡模、沾浆、淋砂、风干,使一蜡模的表面形成一壳模,且该壳模具有一厚度,之后再加热将蜡模熔化流出之后,将该壳模进行烧结作业,才能利用该壳模进行后续的铸造,进一步,现有技术中的风干流程利用人工的方式将壳模搬运到风干场所,再透过人工记录各制造批次的风干时间,借以管理不同时间所制造完成且开始风干的壳模,让制造者能在正确且适当的时间取出完成风干的壳模。

[0003]

然而,人工管理多批次的壳模时,不仅搬运过程造成生产效率低落,也不容易精准掌握制造参数如风干时间、风干场地的温度、湿度,或是容易有误植记录的问题,如此一来,不同批次的壳模就可能因为风干的时间、温度及湿度等因素不同,而具有不同的尺寸或是结构强度,就会导致经由这些壳模铸造而成的产品,具有质量不一致的现象。

[0004]

此外,在上述过程中,操作员也无法管理该风干场所对壳模提供风干作用的效率是否有变化,进而无法准确地掌握风干时间,换言之,在不同时段进行相同时间长度的风干作用,壳模的干燥程度可能不一样,综上所述,现有铸造技术中风干流程所使用的人工方式,具有生产效率低落以及品管不易的问题,确有其需加以改进之处。

技术实现要素:

[0005]

为解决铸造技术中风干流程所使用的人工方式,具有生产效率低落以及品管不易的问题,本发明提供一种自动化壳模风干装置,借由利用一秤重台及电控与无线通信的技术,不需人力即能让不同批次的壳模循环转动、进行风干,并能依制造者的需求,精确将相对应的壳模取出。

[0006]

本发明提供一种能检测故障的壳模风干系统,其包括有:

[0007]

一控制器;

[0008]

一机械手臂,该机械手臂电性连接该控制器,并具有一回转范围;

[0009]

一秤重台,该秤重台与该控制器电性连接,且该秤重台局部位于该机械手臂的回转范围内;以及

[0010]

一风干装置,该风干装置与该机械手臂及该秤重台呈间隔设置,并且该风干装置包括有

[0011]

一封闭外罩体,该封闭外罩体具有一容置空间以及至少一窗口,该容置空间形成于该封闭外罩体的内部,至少一该窗口贯穿设于该封闭外罩体的一侧,且位于该机械手臂的回转范围内,使该机械手臂能经由至少一该窗口伸入该容置空间;

[0012]

一柜架,该柜架设于该封闭外罩体的容置空间内;

[0013]

一传动模块,该传动模块与该柜架相连接,该传动模块包括有一驱动组件、至少一传动组件、一主连接组件、多个齿盘以及两链条,该驱动组件设于该柜架的一侧,至少一该传动组件与该柜架的两侧相连接,该主连接组件连接该驱动组件以及至少一该传动组件,多个该齿盘间隔枢设于该柜架的两侧,且各齿盘与另一齿盘直线相对,且其中与至少一该传动组件邻近的齿盘与至少一该传动组件相连接,并受带动而同步转动,该两链条分别与该柜架其中一侧的多个齿盘相啮合,而形成两直线相对的循环路径;

[0014]

多个挂架,各挂架与该传动模块的两链条相枢接,且各挂架设有至少一吊挂部,该机械手臂伸入该风干装置后,能将一壳模挂设于位于靠近至少一该窗口位置的挂架所具有的吊挂部或自该吊挂部取下该壳模;

[0015]

一无线通信模块,该无线通信模块设有一读取器以及多个无线辨识单元,该读取器设于该柜架上,并与该控制器电性连接,多个该无线辨识单元分别设于其中一挂架上,且该读取器能透过无线讯号与邻近的无线辨识单元相连接;以及

[0016]

多个风扇,多个该风扇间隔地设于该柜架上。

[0017]

上述能检测故障的壳模风干系统,其中该壳模风干系统包括有至少一浆桶以及至少一沾砂装置,至少一该浆桶及至少一该沾砂装置间隔设置,且分别局部位于该机械手臂的回转范围内。

[0018]

进一步,上述能检测故障的壳模风干系统,其中该柜架设有偶数对轨道,各对轨道平行地设于该柜架两侧的同一高度上,并分别介于其中两齿盘之间,且该两链条分别在各轨道之间滑动。

[0019]

进一步,上述能检测故障的壳模风干系统,其中该柜架设有四对轨道,且使两该链条形成蜿蜒状的循环路径。

[0020]

再进一步,上述能检测故障的壳模风干系统,其中该传动模块设有两传动组件以及一副连接组件,两该传动组件透过该副连接组件相连接而能够同步带动所连接的齿盘转动。

[0021]

再进一步,上述能检测故障的壳模风干系统,其中该无线通信模块的读取器与多个该无线辨识单元系透过二维条形码、三维条形码、qr码、无线射频卷标及近场通讯卷标中的任一种无线讯号相连接。

[0022]

较佳的是,上述能检测故障的壳模风干系统,其中该柜架设有一凸出部,该凸出部设于该柜架朝至少一该窗口的一侧,且该凸出部的两侧分别设有多个该齿盘中的两齿盘,使两该链条循环作动时能将各挂架依序输送至靠近至少一该窗口的位置。

[0023]

较佳的是,上述能检测故障的壳模风干系统,其中该驱动组件包括有一马达。

[0024]

一种利用上述的能检测故障的壳模风干系统的检测方法,该检测方法包括下列的操作步骤:

[0025]

将一壳模自该风干装置的其中一挂架上取下,并移至该秤重台上秤重,测得一第一数值;

[0026]

将该壳模移至至少一该浆桶进行沾浆作业,然后再次移至该秤重台秤重,测得一第二数值;

[0027]

将该壳模移至至少一该沾砂装置进行沾砂作业,然后再次移至该秤重台秤重,测得一第三数值;

[0028]

将该壳模挂回该挂架,并再次进行风干作业;

[0029]

将该壳模取出、秤重,测得再次风干后的重量;以及

[0030]

利用该控制器进行计算与比对。

[0031]

借由上述的技术特征,本发明借由该风干装置作为一种自动化的壳模风干装置,以及该控制器与该秤重台搭配进行检测故障的方法,能在不需人力的情况下,让不同批次的壳模循环转动、进行风干,并根据各次风干作业中的风干情况检测出该风干装置是否有故障或异常,因此,能解决现有技术利用人工方式所产生的生产效率低落以及品管不易的问题,借以提供一种能检测故障的壳模风干系统及其检测方法。

附图说明

[0032]

在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

[0033]

图1为本发明较佳实施例的俯视示意图。

[0034]

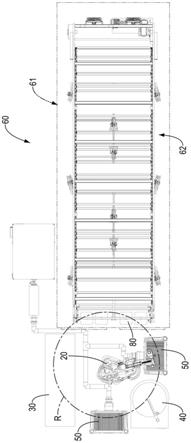

图2为本发明较佳实施例的风干装置的立体透视图。

[0035]

图3为本发明较佳实施例的风干装置的另一立体透视图。

[0036]

图4为本发明较佳实施例的风干装置的柜架及传动模块的立体外观图。

[0037]

图5为本发明较佳实施例于图4的局部放大图。

[0038]

图6为本发明较佳实施例的风干装置的柜架及传动模块另一立体外观图。

[0039]

图7为本发明较佳实施例于图6的局部放大图。

[0040]

图8为本发明较佳实施例的风干装置的侧视剖面图。

[0041]

图9为本发明较佳实施例的风干装置的挂架及壳模的立体外观图。

[0042]

图10为本发明较佳实施例于图3的局部放大图。

[0043]

图11为本发明较佳实施例的控制器及无线通信模块的连接关系示意图。

[0044]

图12为本发明检测故障方法的操作步骤方块图。

具体实施方式

[0045]

结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。

[0046]

为能详细了解本发明的技术特征及实用功效,并且能依照说明书的内容来实现,兹进一步以图式所示的较佳实施例详细说明如后:

[0047]

本发明为一种能检测故障的壳模风干系统,其较佳实施例如图1及图11所示,包括一控制器10、一机械手臂20、一秤重台30、至少一浆桶40、至少一沾砂装置50以及一风干装置60,其中:

[0048]

该控制器10用于控制该机械手臂20、计时与计算数值;该机械手臂20与该控制器10电性连接,且该机械手臂20具有一回转范围r;该秤重台30与该控制器10电性连接,使该

控制器10能记录并计算该秤重台30读取的数值,且该秤重台30局部位于该机械手臂20的回转范围r内,使该机械手臂20能伸到该秤重台30上方。

[0049]

该至少一浆桶40与该机械手臂20及该秤重台30间隔设置,且该至少一浆桶40局部位于该机械手臂20的回转范围r内,且该至少一浆桶40内部储有浆液,使该机械手臂20能将一蜡模浸入该至少一浆桶40中,进行沾浆作业;该至少一沾砂装置50与该机械手臂20、该秤重台30及该至少一浆桶40间隔设置,且该至少一沾砂装置50局部位于该机械手臂20的回转范围r内,且该至少一沾砂装置50为一浮砂机或一淋砂机,使该机械手臂20在该至少一浆桶40处完成对该蜡模的沾浆作业后,将该蜡模伸入该至少一沾砂装置50,进行沾砂作业,使该蜡模表面沾有模砂,进而形成一壳模80。

[0050]

如图1所示,该风干装置60与该机械手臂20、该秤重台30、该至少一浆桶40及该至少一沾砂装置50间隔设置,且该风干装置60包括一封闭外罩体61、一柜架62、一传动模块63、多个挂架64、一无线通信模块65以及多个风扇66,其中:

[0051]

如图1至图3所示,该封闭外罩体61具有一容置空间以及至少一窗口611,该容置空间形成于该封闭外罩体61的内部,该至少一窗口611贯穿设于该封闭外罩体61的一侧面,而连通该封闭外罩体61的内、外两侧,且该至少一窗口11能被关闭,而使该封闭外罩体61维持一密闭状态,进一步,该至少一窗口611位于该机械手臂20的回转范围r内,使该机械手臂20能经由该至少一窗口611伸入该容置空间;在本较佳实施例中,该封闭外罩体61设有两个窗口611,且两个该窗口611间隔设置于该封闭外罩体61的同一侧面上,且该机械手臂20能经由任一窗口611伸入该容置空间。

[0052]

请参阅如图2、图4、图5及图8所示,该柜架62设于该封闭外罩体61的容置空间内,且为一矩形体,该柜架62设有多对轨道621以及一凸出部622,其中各对轨道621平行地设置在该柜架20的两侧且位于同一高度上,该多对轨道621沿着该柜架62的高度方向间隔设置,且多对该轨道621为偶数对,如图5及图8所示,在本较佳实施例中,该柜架62设有四对轨道621,该四个轨道621沿着该柜架62的高度方向间隔设置,且各轨道621为一c形钢;如图3、图4及图8所示,该凸出部622凸设于该柜架62朝向该封闭外罩体61的至少一窗口611的一侧,且该凸出部622包含两支架,该两支架分别设于该柜架62的左、右两侧。

[0053]

请参阅如图4至图7所示,该传动模块63与该柜架62相连接,该传动模块63包括有一驱动组件631、至少一传动组件632、一主连接组件633、多个齿盘634以及两链条635,其中该驱动组件631设于该柜架62远离该凸出部622的一侧的底部,该驱动组件631包括有一马达638而能够提供一驱动力;该至少一传动组件632连接于该柜架62远离该凸出部622的一侧,该至少一传动组件632设有两传动块636以及一传动杆637,该两传动块636分别设于该柜架62远离该凸出部622的两侧的位置上,且呈平行设置,使各传动块636的两端分别与另一传动块636的两端直线相对,该传动杆637能转动地连接该两传动块636其中一对直线相对的一端。

[0054]

在本发明的较佳实施例中,该传动模块63包括有两传动组件632,两个该传动组件632沿高度方向呈平行设置,其中位于上层的传动组件632的两传动块636远离相对应传动杆637的一端,分别位于靠近最上层的一对轨道621远离该凸出部622的一端;位于下层的传动组件632的两传动块636远离相对应传动杆637的一端,则分别位于由上至下第三对轨道621远离该凸出部622的一端。

[0055]

该主连接组件633连接该驱动组件631与该至少一传动组件632的传动杆637,借以将该驱动组件631的马达638产生的驱动力传递至该传动杆637,再借由该传动杆637同步驱动位于两端的两传动块636;该传动模块63可选择性地在具有多个传动组件632时设有至少一副连接组件633a,该副连接组件633a设于该柜架62上,并与该两传动组件632的传动杆637相连接,借以在位于下层的传动组件632受到该主连接组件633驱动时,透过该两传动杆637将动力传递至位于上层的传动组件632。

[0056]

请参阅如图5至图8所示,多个该齿盘634间隔设置且枢接在该柜架62的内侧,其中各轨道621的两端分别设有其中一齿盘634,且该凸出部622的两支架上分别设有一齿盘634,且各齿盘634均与另一齿盘634直线相对,进一步,位于由上至下第一对轨道621及第三对轨道621远离该凸出部622的一端的各齿盘634系与邻近的传动块636相连接,借以使该马达638的驱动力可进一步透过各传动杆637及各传动块636传递至相连接的各齿盘634,使各齿盘634转动。

[0057]

该两链条635分别设于该柜架62的两侧,而与位于同一侧的各齿盘634相连接,并在同侧的各轨道621内滑动,各链条635在不同高度的轨道621间蜿蜒设置,且由于多对该轨道621为偶数对,所以各链条635能形成一封闭状的循环路径,并与该凸出部622上对应的一侧的齿盘634相啮合。

[0058]

当该驱动组件631作动时,驱动力会经由该主连接组件633及该副连接组件633a传递至该两传动组件632,并经由该两传动组件632的传动块636传递至相连接的齿盘634(共四个),受驱动的该四齿盘634会分别带动该两链条635移动,进而透过多个该齿盘634而沿着循环路径移动。

[0059]

请参阅如图8至图10所示,多个该挂架64间隔地枢接在该两链条635之间,而能在该柜架62上循环移动,各挂架64设有至少一吊挂部641,在本较佳实施例中,如图9所示,各挂架64设有四吊挂部641,而能同时挂设四个壳模80,由于各挂架64以枢接的方式与该两链条635相连接,因此在循环移动的过程中,受到该至少一吊挂部641及所连接壳模80的重力作用下,能使各壳模80保持向下垂挂的状态。

[0060]

请参阅如图4、图6及图11所示,该无线通信模块65与该柜架62及多个该挂架64相连接,并与该控制器10电性连接,该无线通信模块65包括有一读取器651及多个无线辨识单元652,其中该读取器651与该柜架62相连接且包括有至少一读取头,在本发明的较佳实施例中,该读取器651设于该柜架62靠近该凸出部622的位置,且该读取器651与该控制器10电性连接;多个该无线辨识单元652分别设于多个该挂架64上,且各无线辨识单元652随着相对应挂架64移动至靠近该读取器651时,该读取器651可借由无线通信技术读取该无线辨识单元652所记录的制造参数,所述无线通信技术可为二维条形码、三维条形码、qr码(qr code;quick response code)、无线射频标签(rfid;radio-frequency identification)或近场通讯卷标(nfc;near-field communication)等。

[0061]

请参阅如图2、图8及图10所示,多个该风扇66间隔设置在该柜架62上,且在本发明的较佳实施例中,多个该风扇66分别设于该柜架62的两侧、中段,及该柜架62远离该凸出部622的一侧,透过多个该风扇66带动气流在该封闭外罩体61内循环流动,借以提高风干效果。

[0062]

借由上述的技术特征,制造者可透过该机械手臂20将完成沾浆作业及沾砂作业所

形成的壳模80,通过该两窗口611伸入该封闭外罩体61,并将壳模80分批挂设于经过该凸出部622的挂架64上,借由该传动模块63的作动,使各挂架64在该柜架62的多对轨道621上循环作动,并利用多个该风扇66带动的气流达到风干的效果。

[0063]

进一步,该封闭外罩体61让制造者可以透过该读取器651借由无线讯号读取各挂架64上的无线辨识单元652后,可准确记录风干时间等制造参数,并让操作员能准确地将特定批次的壳模80输送到该柜架62的凸出部622的位置,再透过所述机械手臂将该批次的壳模80取出,因此,本发明所提供的技术方案能节省风干作业过程中使用的人力,并能准确地维持良好的制造质量,有效改善现有技术的缺点,使该风干装置60作为一种自动化的壳模风干装置。

[0064]

较佳的是,如图12所示,本发明所提供的能检测故障的壳模风干系统,能透过以下的操作步骤检测该风干装置60是否故障,即该风干装置60的风干效果是否维持相同的风干效率:

[0065]

首先,该机械手臂20将一壳模80自该风干装置60的其中一挂架64上取下,并移至该秤重台30上秤重,测得一第一数值d1;

[0066]

该机械手臂20将该壳模80移动至该至少一浆桶40,进行沾浆作业,然后再次移至该秤重台30秤重,测得一第二数值d2,其中该壳模80沾上的浆液重为第二数值减去第一数值,即d2-d1;

[0067]

该机械手臂20将该壳模80移动至该至少一沾砂装置50,进行沾砂作业,然后再次移至该秤重台30秤重,测得一第三数值d3,其中该壳模80沾上的模砂重为第三数值减去第二数值,即d3-d2;

[0068]

该机械手臂将该壳模80挂回该挂架64,并启动该驱动组件631,再次进行等时间长度的风干作业;以及

[0069]

将该壳模80取出、秤重,测得再次风干后的重量d1

’

。

[0070]

借由上述的技术特征,透过该控制器10计算d3-d1

’

,可以求出风干作业中,蒸散的水分重量,透过该控制器10计算(d3-d1

’

)/(d2-d1),可以求出风干作业中,蒸散的水分重量占沾上浆液重的比值,由于制造壳模的过程中,必须将多个该壳模80重复进行数次沾浆、沾砂及风干等作业,利用比对各次风干作业后,蒸散的水分重量或是蒸散的水分重量占沾上浆液重的比值,就能知道该风干装置60的风干效率是否降低,若各次风干作业蒸散的水分重量差异太大,或是蒸散的水分重量占沾上的浆液重的比值差异太大,即能判断该风干装置60发生故障或异常,操作员就能实时排除故障或异常,使该风干装置60能再提供正常的风干效率。

[0071]

综上所述,本发明借由该风干装置60作为一种自动化的壳模风干装置,以及该控制器10与该秤重台30搭配进行检测故障的方法,能在不需人力的情况下,让不同批次的壳模循环转动、进行风干,并根据各次风干作业中的风干情况检测出该风干装置60是否有故障或异常,因此,能解决现有技术利用人工方式所产生的生产效率低落以及品管不易的问题,借以提供一种能检测故障的壳模风干系统及其检测方法。

[0072]

以上所述,仅是本发明的较佳实施例,并非对本发明任何形式上的限制,任何本领域普通技术人员,若在不脱离本发明所提技术方案的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术方案内容,均仍属本发明

的技术方案的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 机械手臂

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让