高纯金属熔料坩埚的制作方法

2021-01-30 09:01:20|

2021-01-30 09:01:20| 259|

259| 起点商标网

起点商标网

[0001]

本实用新型涉及金属冶炼设备技术领域,尤其是一种用于高纯金属熔料铸型的坩埚。

背景技术:

[0002]

目前金属冶炼的企业中,对于高纯金属熔料的铸型通常采用的是敞口式普通坩埚,铸型时,首先将金属物料从坩埚顶部的开口加入坩埚内并加热熔炼,然后人工采用料瓢伸入坩埚内将熔化后的金属液体舀出转移至铸锭模具内铸型。这一过程中存在着以下问题:1、人工舀出的方式不仅劳动强度大、易造成人身烫伤而且转移过程料液易抛洒造成材料的损失; 2、金属物料熔化后氧化渣飘在液体表面不易去除干净、易将氧化渣带入铸锭模具内影响产品质量;3、金属物料熔化过程中没气体保护,氧化过程一直持续,氧化现象严重; 4、熔铸不能连续进行、工作效率低下。

技术实现要素:

[0003]

本实用新型提供一种高纯金属熔料坩埚,这种坩埚可以解决现有高纯金属熔料铸型时采用的坩埚存在的劳动强度大、工作效率低、安全性低以及金属氧化现象严重、易将氧化渣带入铸锭模具内影响产品质量的问题。

[0004]

为了解决上述问题,本实用新型所采用的技术方案是:该高纯金属熔料坩埚,包括坩埚本体,所述坩埚本体上设有顶盖,所述顶盖上开设有保护气体进口,所述坩埚本体内通过料渣挡板分隔为熔料仓和放流仓,所述料渣挡板与所述坩埚本体的底板之间有间隙,位于所述熔料仓的所述坩埚本体的侧壁上设有进料口,位于所述放流仓的所述坩埚本体的底板上开设有放液口,所述进料口依次经过所述熔料仓和所述放流仓与所述放液口相连通;所述放液口的上方设有通过升降控制装置驱动的升降杆,所述升降杆的下端设有放液口堵头。

[0005]

上述技术方案中,更具体的技术方案还可以是:所述升降控制装置包括一端与电机连接的丝杆,所述丝杆的另一端依次穿过螺母和所述顶盖与所述升降杆相套接,所述升降杆内固定有套在所述丝杆上的滚珠滑块。

[0006]

进一步的:所述进料口与倾斜向上设置的进料斗相连通,所述进料斗的顶端设有盖板,所述盖板与所述进料斗之间有用于保护气体逸出的间隙。

[0007]

进一步的:所述放液口与出料斗相连通,所述出料斗为上大下小的锥筒。

[0008]

进一步的:所述坩埚本体的内壁上设有料渣挡板插接槽,所述料渣挡板的两侧分别插入所述料渣挡板插接槽内与所述料渣挡板插接槽活动连接;所述料渣挡板的底端与所述坩埚本体的底板之间的间隙为2~20mm。

[0009]

进一步的:所述放液口堵头为球形堵头或锥形堵头,所述放液口堵头的外径大于所述放液口的内径。

[0010]

由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

[0011]

1、由于本坩埚本体上设有顶盖,顶盖上开设有保护气体进口,坩埚本体内通过料渣挡板分隔为熔料仓和放流仓,料渣挡板与坩埚本体的底板之间有间隙,位于熔料仓的坩埚本体的侧壁上设有进料口,位于放流仓的坩埚本体的底板上开设有放液口,进料口依次经过熔料仓和放流仓与放液口相连通;放液口的上方设有通过升降控制装置驱动的升降杆,升降杆的下端设有放液口堵头;金属物料熔化过程中通入了保护气体减少了金属氧化的同时通过料渣挡板进一步将金属物料氧化产生的氧化渣阻挡在熔料仓,纯净的金属液体从熔料仓底板上流入放流仓,并通过升降控制装置打开放液口使金属液体自动流出,不但成品铸锭中的杂质含量少,产品质量高,而且操作方便、工作效率高、无材料损失及安全可靠。

[0012]

2、由于进料斗的顶端设有盖板,盖板与进料斗之间有用于保护气体逸出的间隙,保证了坩埚内的压力稳定,进一步提高了设备的安全可靠性。

[0013]

3、由于料渣挡板的两侧分别插入料渣挡板插接槽内与料渣挡板插接槽活动连接;提高了使用的方便性。

[0014]

4、由于料渣挡板的底端与坩埚本体的底板之间的间隙为2~20mm;起到即使放流通畅,又使氧化渣不会进入放流仓的作用,进一步提高了产品质量。

[0015]

5、由于放液口堵头为球形堵头或锥形堵头,放液口堵头的外径大于放液口的内径;提高了放液口的密封性。

附图说明

[0016]

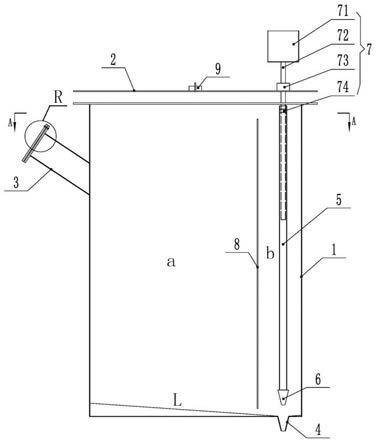

图1是本实用新型实施例的结构示意图。

[0017]

图2是图1的a-a处剖视图。

[0018]

图3是图2的b-b处剖视图。

[0019]

图4是图1r处放大图。

具体实施方式

[0020]

实施例一

[0021]

下面结合附图实施例对本实用新型作进一步详述:

[0022]

图1、图2、图3所示的高纯金属熔料坩埚,包括坩埚本体1,坩埚本体1上设有顶盖2,顶盖2上开设有保护气体进口9;坩埚本体1的内壁上分别设有料渣挡板插接槽10,料渣挡板8的两侧分别插入料渣挡板插接槽10内与料渣挡板插接槽10活动连接,料渣挡板8的顶端位于坩埚本体1的上边缘与进料口的上边缘之间,料渣挡板8的底端与坩埚本体1的底板之间有用于熔液进入放流仓的间隙,该间隙为2mm,料渣挡板8将坩埚本体1内分隔为熔料仓a和放流仓b,位于熔料仓a的坩埚本体1的侧壁上设有进料口,位于放流仓b的坩埚本体1的底板上开设有放液口,进料口依次经过熔料仓a和放流仓b与放液口相连通;放液口的上方设有通过升降控制装置7驱动的升降杆5,升降控制装置7包括电机71、丝杆72、螺母73和滚珠滑块74,丝杆72的一端与电机71的输出轴相连接,丝杆72的另一端依次穿过螺母73和顶盖2与升降杆5相套接,升降杆5的内壁与滚珠滑块74固定连接,滚珠滑块74套装在丝杆72外;升降杆5的下端设有放液口堵头6;进料口与进料斗3相连通,进料斗3从进料口处倾斜向上设置,如图4所示,进料斗3的顶端设有盖板31,盖板31与进料斗3之间有用于保护气体逸出的间

隙;坩埚本体1的底板上表面l为放液口低的凹形面,放液口与出料斗4相连通,出料斗4为上大下小的锥筒;放液口堵头6位于放液口的上方,放液口堵头6为球形堵头,放液口堵头6的外径大于放液口的内径。

[0023]

铸型前,将本实施例的高纯金属熔料坩埚放置于熔炼炉内并进行固定。铸型时,首先启动升降控制装置使升降杆下降带动堵头将放流口堵住,往坩埚内通入保护气体,该保护气体为惰性气体,同时打开盖板,投入金属物料后盖上盖板,然后启动加热系统对对坩埚内金属物料进行加热熔化;金属物料熔化后,从料渣挡板与坩埚底板之间的间隙进入放流仓,金属表面氧化物形成的氧化渣被料渣挡板挡住从而漂浮在熔料仓金属熔液的表面;此时根据放流要求通过动升降控制装置,提升升降杆至需要位置,将纯净的金属熔液放流至炉外模具内冷却成型即得。上述过程中通入了惰性气体减少了金属氧化的同时通过料渣挡板进一步将金属物料氧化产生的氧化渣阻挡在熔料仓,不但成品铸锭中的杂质含量少,产品质量高,并且通过升降控制装置可使熔化后纯净的金属液体自动流出,操作方便、工作效率高、无材料损失及安全可靠。同时,铸型中可根据放流量大小定期打开进料口投入与放流量一致的金属物料,即可实现熔铸连续性操作。

[0024]

实施例二

[0025]

料渣挡板的底端与坩埚本体底板之间的间隙为20mm;放液口堵头为锥形堵头,其余均与实施例一相同。

[0026]

实施例三

[0027]

料渣挡板的底端与坩埚本体底板之间的间隙为10mm;其余均与实施例一相同。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 坩埚

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让