一种超低温液氢容器用奥氏体不锈钢锻件及其制造方法与流程

2021-01-30 08:01:06|

2021-01-30 08:01:06| 360|

360| 起点商标网

起点商标网

[0001]

本发明涉及不锈钢锻造技术领域,特别是涉及一种超低温液氢容器用奥氏体不锈钢锻件及其制造方法。

背景技术:

[0002]

随着社会经济的发展,已有能源消耗速度越来越快,化石燃料能源面临枯竭的严峻挑战。氢能是一种清洁能源,具有资源丰富可储存可运输的特点,在新能源领域中,氢能利用技术目前正以惊人的速度发展,已经引起工业界的高度关注。目前,石油、天然气和煤炭等传统化石能源给人类带来环境污染、温室效应等诸多问题,很多发达国家已经把氢能作为一种未来能源加紧研究。

[0003]

在氢能利用中,主要有氢能制备、氢能运输和氢能储存等环节。氢能一般有气态和液态两种形态,其中液态氢能源密度高,有利于运输和储存,氢能源主要以液氢形式进行运输和储存。由于氢的临界温度为-239.97℃,储存液氢的容器处于超低温工况,对金属材料的超低温性能有严格要求。在氢能制备、运输和储存过程中,需要大量超低温容器和锻件,由于我国的氢能源产业起步较晚,对超低温金属材料研究比较少,制造液氢超低温容器要掌握不锈钢耐超低温性能,需要对液态氢能容器不锈钢材料进行研发。

[0004]

液氢超低温锻件选用nb/t47010-2017中的s31603不锈钢材质,s31603不锈钢是一种奥氏体为主的不锈钢,工程中常规使用的s31603不锈钢微观组织为奥氏体+少量铁素体+少量碳化物,其中的铁素体和碳化物不影响不锈钢正常使用,常温或高温下具有较好的力学性能和耐腐蚀性能。但在超低温环境下,s31603不锈钢中的铁素体和碳化物对材料产生不利影响。铁素体属于体心立方晶格,超低温下会产生冷脆性,铁素体和碳化物的弥散分布也会降低奥氏体稳定性,不利于低温性能。

技术实现要素:

[0005]

本发明主要解决的技术问题是提供一种超低温液氢容器用奥氏体不锈钢锻件,能够在超低温环境中使用时满足性能方面要求。

[0006]

为达到上述目的,本发明解决其技术问题所采用的技术方案是:

[0007]

一种超低温液氢容器用奥氏体不锈钢锻件,所述的不锈钢含有下列化学成分:c 0.022%~0.030%,si 0.40%~0.70%,mn 1.70%~2.00%,p≤0.03%,s≤0.02%,cr 16.2%~17.0%,ni 12.2%~14.0%,mo 2.10%~2.50%,余量为铁。

[0008]

一种超低温液氢容器用奥氏体不锈钢锻件的制造方法,包括如下步骤:

[0009]

步骤一,电炉冶炼:在电炉内将炉料冶炼成初炼钢水;

[0010]

步骤二,炉外精炼:将所述步骤一得到的钢水用精炼炉进一步精炼成上述所述的不锈钢,精炼后将钢水铸成钢锭,并对钢锭进行缓冷;

[0011]

步骤三,锻造:将所述步骤二得到的不锈钢钢锭,用液压机或空气锤锻造成产品锻件;

0.022%~0.030%,si 0.40%~0.70%,mn 1.70%~2.00%,p≤0.03%,s≤0.02%,cr 16.2%~17.0%,ni 12.2%~14.0%,mo 2.10%~2.50%,余量为铁。

[0033]

调整原材料化学成分,利用有限元模拟分析软件dante和不锈钢schaeffler图,合理搭配各元素含量,扩大奥氏体相区,增加奥氏体稳定性,减少铁素体含量。ni、mn、c、n元素使奥氏体相区扩大,调整元素使ni 12.2%~14.0%,mn 1.70%~2.00%,c 0.022%~0.030%,。cr、mo、si元素增加铁素体含量,含量限制到下限附近,cr 16.2%~17.0%,mo 2.10%~2.50%,si 0.40%~0.70%。p、s是有害元素,控制p≤0.03%,s≤0.02%。对原材料中非金属夹杂物进行限制,按gb/t10561 a法检测,a、b、c、d、ds类夹杂物粗系和细系分别不大于1.0级,总和不大于3.0。

[0034]

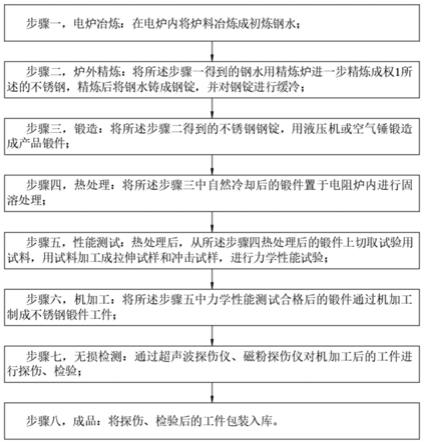

图1是本发明的一种超低温液氢容器用奥氏体不锈钢锻件的制造方法的流程图;

[0035]

如图1所示,一种超低温液氢容器用奥氏体不锈钢锻件的制造方法,包括如下步骤:

[0036]

步骤一,电炉冶炼:在电炉内将炉料冶炼成初炼钢水;

[0037]

步骤二,炉外精炼:将步骤一得到的钢水用精炼炉进一步精炼成上述的不锈钢,精炼后将钢水铸成钢锭,并对钢锭进行缓冷。缓冷即是对钢锭进行缓慢冷却。

[0038]

精炼炉为锻造加热炉,在将钢水铸成钢锭前对钢锭模进行预热,预热温度≥350℃。对钢锭进行缓冷的措施具体可以为:在钢锭模外表面加装25mm厚度的硅酸铝保温棉,降低冷却速度,可使钢锭中铁素体含量不高于0.5%,从而保证锻件中铁素体含量不超设计标准。超低温s31603锻件使用钢锭进行锻造,按s31603不锈钢液态结晶特点,先从液体中析出的是高温铁素体相,然后形核生成奥氏体。在浇筑钢锭冷却过程中应严格控制冷却速度,避免高温铁素体来不及转变残留到室温。当高温铁素体残留到室温钢锭中,后期不能通过锻造加热和热处理加热消除,高温铁素体会一直保留在锻件中。为了避免锻件中存在过量高温铁素体,应在钢锭浇铸冷却中缓慢冷却,让铁素体充分转变成奥氏体组织。

[0039]

步骤三,锻造:将步骤二得到的不锈钢钢锭,用液压机或空气锤锻造成产品锻件;

[0040]

锻造工艺的始锻温度≤1200℃,终锻温度750℃~800℃,锻造加热温度不宜过高,较高的加热温度会产生高温铁素体,这种高温铁素体一旦产生,对性能不利,且无法消除。分三个火次进行锻造,第一火次进行钢锭倒棱、拔长、热切冒口和水口,锻造比约为2;第二火次对钢锭进行镦粗和拔长,锻造比约为3;第三火次为镦粗或拔长到规定形状,锻造比约为2;三个火次总锻造比为7,最后一火变形量为28%,锻后空冷。

[0041]

由于晶粒尺寸减小会使马氏体转变温度ms降低,有利于超低温工况,本次研发利用锻造过程中形成动态再结晶和随后热处理中的静态再结晶进行细化晶粒。动态再结晶和静态再结晶的形成有如下要点:主变形应控制在980℃~1100℃温度范围。总锻造比不低于3.5,最后一个火次变形量不低于总变形量的20%,终锻温度750℃~800℃。其中采用较低的终锻温度,目的是在锻件中形成一定程度的晶格畸变,增加材料内部储存的能量,有利于后续热处理工序中形成静态再结晶。锻件晶粒度优于5级。

[0042]

步骤四,热处理:将步骤三中自然冷却后的锻件置于电阻炉内进行固溶处理;

[0043]

固溶处理的要点是快速冷却,形成单一奥氏体组织,防止组织析出。为达到良好的固溶处理效果,热处理过程中采用的固溶处理温度为1050℃~1100℃。液体介质冷却,冷却时使用大水池并与外部蓄水池快速循环,热处理时外形尺寸应尽可能接近产品尺寸。固溶

处理保温时间≤4h,防止奥氏体晶粒在热处理加热时过快长大。

[0044]

步骤五,性能测试:热处理后,从步骤四热处理后的锻件上切取试验用试料,用试料加工成拉伸试样和冲击试样,进行力学性能试验;

[0045]

步骤六,机加工:将步骤五中力学性能测试合格后的锻件通过机加工制成不锈钢锻件工件;

[0046]

步骤七,无损检测:通过超声波探伤仪、磁粉探伤仪对机加工后的工件进行探伤、检验;

[0047]

步骤八,成品:将探伤、检验后的工件包装入库。

[0048]

下面结合具体实施例对本发明进行具体阐述:

[0049]

实施例1:制作φ590

×

φ450

×

102液氢超低温储罐人孔筒节,材质为nb/t47010-2017 s31603不锈钢。

[0050]

验收要求:rm≥490mpa,rp0.2≥210mpa,a≥40%,其中a表示增长率,在-269℃做冲击试验时,冲击功不低于80j;奥氏体晶粒度≥5级;按nb/t47013.5进行磁粉检测和超声波检测,1级合格。

[0051]

具体的工艺流程为:

[0052]

原材料冶炼

→

下料

→

锻造

→

热处理

→

取样

→

性能试验

→

无损检测

→

机加工

→

成品。

[0053]

原材料使用1.3吨方形钢锭,一个钢锭制造5个人孔筒节。将钢锭冒口端切除15%,水口端切除5%,再将钢锭进行冶炼,具体的冶炼方式为电炉冶炼+炉外精炼+真空脱气,钢锭使用锻造加热炉进行加热。钢锭化学成分见表1;

[0054]

表1化学成份%

[0055]

材质csimnpscrnimos316030.0280.651.80.0250.00816.713.32.4

[0056]

钢锭加热出炉后,在3600吨液压机上锻造开坯,第一火次应轻压、倒棱、拔长,最终锻成φ300mm直径圆坯,冷却到室温后锯切下料。由钢锭锻成的圆坯两端为冒口和水口,冒口切除长度为414mm,水口切除长度为161mm,中间为5个人孔筒节用坯料,每个坯料锻制一个人孔筒节。

[0057]

将上述坯料放入锻造加热炉内进行加热,随炉升温至850℃保温0.5小时,随炉升温至1180℃保温1小时,然后开始锻造:镦粗到高度为220mm,镦粗比为1.53,再拔长到高度300mm,拔长比为1.36,再镦粗、冲孔、扩孔和整形到规定尺寸。

[0058]

始锻温度为1180℃,终锻温度750℃~800℃,分三个火次锻造,总锻造比为6.8,最后一火变形量20%,锻后空冷。

[0059]

将锻造好的工件装入热处理炉,固溶处理温度为1080℃,保温3.5小时,水冷。

[0060]

热处理完成后,每个批次选取一个锻件,在锻件上截取试验用料,即在一个端面割取一个试样环,在试样环上截取各种试样,做力学性能、晶粒度和夹杂物等检测项目,并且力学性能检测项目在-269℃超低温的环境下进行。力学性能数据见表2,其中a表示增长率,z表示断面收缩率。

[0061]

表2机械性能测试

[0062]

材质rm(mpa)rp0.2(mpa)a(%)z(%)akv2(j)

s3160315236614850.4216

[0063]

按gb/t6394《金属平均晶粒度测定方法》测定晶粒度,晶粒度级别为5.5级。晶粒度图片见图2。

[0064]

力学性能试验之后将锻件进行机加工,机加工的目的是为随后的无损检测做准备,无损检测项目为超声波检测和磁粉检测。超声波检测中没有发现当量大于2mm的缺陷,磁粉检测没有发现超过1mm的圆形缺陷,未见任何线性缺陷,各类非金属夹杂物粗细和细系均小于1级,1级合格。非金属夹杂物图片见图3。

[0065]

对比例1:制作φ590

×

φ450

×

102液氢超低温储罐人孔筒节,材质为nb/t47010-2017 s31603不锈钢,不锈钢的化学成分为传统化学成分,具体见表3,采用实施例1的工艺方法;

[0066]

表3化学成份%

[0067]

材质csimnpscrnimos316030.0210.821.260.0320.01816.310.22.05

[0068]

热处理完成后,每个批次选取一个锻件,在锻件上截取试验用料,即在一个端面割取一个试样环,在试样环上截取各种试样,做力学性能、晶粒度和夹杂物等检测项目,并且力学性能检测项目在-269℃超低温的环境下进行。力学性能数据见表4,其中a表示增长率,z表示断面收缩率。

[0069]

表4力学性能测试

[0070]

材质rm(mpa)rp0.2(mpa)a(%)z(%)akv2(j)s3160315066544149.2186

[0071]

按gb/t6394《金属平均晶粒度测定方法》测定晶粒度,晶粒度级别为5级。

[0072]

力学性能试验之后将锻件进行机加工,机加工的目的是为随后的无损检测做准备,无损检测项目为超声波检测和磁粉检测。超声波检测中没有发现当量大于2mm的缺陷,磁粉检测没有发现超过1mm的圆形缺陷,未见任何线性缺陷。

[0073]

对比例2:制作φ590

×

φ450

×

102液氢超低温储罐人孔筒节,材质为nb/t47010-2017 s31603不锈钢,不锈钢的化学成分为实施例1中的化学成分,具体见表5;制造方法采用传统制造方法;

[0074]

表5化学成份%

[0075]

材质csimnpscrnimos316030.0280.651.80.0250.00816.713.32.4

[0076]

使用传统的制造方法,传统制造方法内容为:

[0077]

钢锭在锻造加热炉内进行加热,加热保温温度1260℃,保温时间为2小时。钢锭加热后没有采用缓冷措施。始锻温度1240℃,终锻温度≥850℃,分两个火次锻造,总锻造比3.5,锻后空冷。由于钢锭冷却没有采用缓冷措施,锻造过程中没有动态再结晶发生,随后热处理固溶处理中无静态再结晶发生。

[0078]

将锻造好的工件装入热处理炉,固溶处理温度为1120℃,保温4.5小时,水冷。

[0079]

热处理完成后,每个批次选取一个锻件,在锻件上截取试验用料,即在一个端面割取一个试样环,在试样环上截取各种试样,做力学性能、晶粒度和夹杂物等检测项目,并且

力学性能检测项目在-269℃超低温的环境下进行。力学性能数据见表6,其中a表示增长率,z表示断面收缩率。

[0080]

表6力学性能测试

[0081]

材质rm(mpa)rp0.2(mpa)a(%)z(%)akv2(j)s31603148963636.54156

[0082]

按gb/t6394《金属平均晶粒度测定方法》测定晶粒度,晶粒度级别为3.5级。

[0083]

力学性能试验之后将锻件机加工,机加工的目的是为随后的无损检测做准备,无损检测项目为超声波检测和磁粉检测。超声波检测中发现有多处大于2mm的缺陷,但缺陷当量小于nb/t47013-级,符合标准要求。磁粉检测没有发现超过1mm的圆形缺陷,未见任何线性缺陷。

[0084]

将本发明的实施例1与对比例1、2进行比较,得出如下结论:

[0085]

对于对比例1,由于采用了传统化学成分,没有控制镍当量和铬当量,锻件中高温铁素体含量增多,力学性能指标中超低温冲击性能较实施例有所下降,说明化学成分调整对超低温力学性能提升产生较好效果。由于化学成分之外的其他制备方法没有改变,晶粒度、产品表面缺陷和内部缺陷与实施例相差不大。

[0086]

对于对比例2,只采用了实施例中的化学成分,没有使用本发明专利中的制造工艺。由于传统工艺没有对钢锭浇注时缓冷,锻造过程中没有产生动态再结晶,随后的热处理中也没有产生静态再结晶,且热处理加热温度较高,奥氏体晶粒明显增大,力学性能指标较实施例明显降低。说明本发明专利制造工艺对锻件力学性能提升产生较好效果。由于传统工艺锻造比较小,对锻件锻透和压实效果没有实施例好,所以超声波检测时发现多处大于2mm的缺陷。

[0087]

从检测数据可以看出,使用本发明的不锈钢成分以及制造方法生产的锻件性能优异,锻件性能指标远超传统工艺生产的锻件,锻件无损检测中发现的缺陷数量和尺寸也远优于传统工艺,实施例工艺比传统工艺有更好的效果,实施例成分比传统化学成分具有更好的力学性能。

[0088]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让