小型平面零件去毛刺用的支撑件的制作方法

2021-01-30 08:01:19|

2021-01-30 08:01:19| 326|

326| 起点商标网

起点商标网

[0001]

本实用新型涉及平面零件生产技术领域,特别是涉及小型平面零件去毛刺用的支撑件。

背景技术:

[0002]

平面零件冲压成型后,顶面上会产生沿冲裁方向的毛刺,因而冲压成型后还需要去除顶面上的毛刺。

[0003]

现有去毛刺工艺主要依靠砂带机和带有磁性的传送带实现,去毛刺时,将零件直接安放在传送带上,使零件顶面朝上,零件在传送带的磁力作用下,吸附在传送带上,砂带机布置在传送带上方,砂带机的砂带与零件的顶面接触,砂带高速运转,摩擦零件的顶面,在摩擦力作用下毛刺被去除掉。

[0004]

对于小型平面零件,在采用上述工艺去除毛刺后,仍有部分毛刺存在,去毛刺效果不理想。

[0005]

有鉴于此,找出小型平面零件去毛刺效果不理想的原因并加以解决,是本领域技术面临的技术问题。

技术实现要素:

[0006]

为解决上述技术问题,发明人分析了小型平面零件去毛刺效果不理想的原因,认为原因主要在于:小型零件的底面面积小,因而与传送带之间的磁性力和摩擦力均比较小,导致零件在受到砂带的摩擦时,会在传送带上滑动,且滑动方向与砂带给零件的摩擦力方向(即去毛刺力方向)一致,因而会导致砂带对零件的摩擦效果不好,因此去毛刺效果不理想。

[0007]

因此,本实用新型提供一种支撑件,该支撑件用在小型平面零件的去毛刺工艺中。

[0008]

所述支撑件能够被磁体吸引,所述支撑件的底面是平面,所述支撑件的底面面积大于零件的底面面积,所述支撑件的顶面上间隔设置有多个零件定位部,每个所述零件定位部负责定位一个零件,所述零件定位部能够向零件的侧面施加与去毛刺力方向相反的定位力。

[0009]

进行毛刺去除时,将该支撑件安放在带有磁性的传送带上,使支撑件的底面支撑在传送带上,在传送带的磁性作用下,支撑件被吸附住,然后将待去毛刺的零件一一对应地安装在支撑件的各个零件定位部上,使零件的顶面与砂带机的砂带接触,然后,开启砂带机,砂带高速运转,摩擦零件的顶面,在摩擦力作用下,零件顶面上的毛刺被去除掉。

[0010]

由于支撑件的底面面积大于零件的底面面积,所以支撑件与传送带之间的磁性力和摩擦力比较大,所以当支撑件受到零件的摩擦时,不会在传送带上滑动。同时,在零件定位部的定位作用下,零件也不会相对支撑件产生与去毛刺力方向一致的滑动,因此零件相对传送带没有沿去毛刺力方向的位移,因而砂带对零件的摩擦效果比较好,因此能够达到较好的去毛刺效果。

[0011]

可选地,所述零件定位部为凹陷于所述支撑件顶面的定位槽,所述定位槽的侧壁用于与所述零件的外侧面接触,从而能够向所述零件的外侧面施加所述定位力;

[0012]

或者,所述零件定位部为凸出于所述支撑件顶面的定位销,所述定位销的外周面用于与所述零件的内侧面接触,从而能够向所述零件的内侧面施加所述定位力。

[0013]

可选地,所述支撑件的顶面和底面相互平行,所述支撑件的顶面和底面之间的距离不大于零件厚度的一半。

[0014]

可选地,各所述零件定位部呈矩阵排列。

[0015]

可选地,所述支撑件为矩形板体,所述矩阵的行走向与所述矩形板体的长边平行,所述矩阵的列走向与所述矩形板体的宽边平行。

[0016]

可选地,所述支撑件的相对两侧局部向内凹陷形成内凹部。

附图说明

[0017]

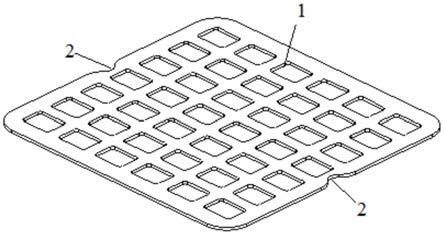

图1为本实用新型提供的支撑件一种具体实施例的示意图;

[0018]

图2为图1中支撑件的定位槽内安装上零件的示意图。

[0019]

附图标记说明如下:

[0020]

01零件;

[0021]

1定位槽,2内凹部。

具体实施方式

[0022]

为了使本技术领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型的技术方案作进一步的详细说明。

[0023]

现有去毛刺工艺主要依靠砂带机和带有磁性的传送带实现,去毛刺时,将零件直接安放在传送带上,使零件顶面朝上,零件在传送带的磁力作用下,吸附在传送带上,砂带机布置在传送带上方,砂带机的砂带与零件的顶面接触,砂带高速运转,摩擦零件的顶面,在摩擦力作用下毛刺被去除掉。但是,对于小型平面零件,在采用该工艺去除毛刺后,仍有部分毛刺存在,去毛刺效果不理想。

[0024]

发明人分析了小型平面零件采用上述工艺去毛刺效果不理想的原因,认为原因主要在于:小型平面零件的底面面积小,因而与传送带之间的磁性力和摩擦力均比较小,导致零件在受到砂带的摩擦时,会在传送带上滑动,且滑动方向与砂带给零件的摩擦力方向(即去毛刺力方向)一致,因而会导致砂带对零件的摩擦效果不好,因此去毛刺效果不理想。

[0025]

因此,为了改善小型平面零件的去毛刺效果,发明人设计了一种支撑件,该支撑件用在小型平面零件的去毛刺工艺中。

[0026]

该支撑件能够被磁体吸引。具体选用容易被磁化的材质来制造支撑件即可使其能够被磁体吸引,容易被磁化的材质包括但不限于铁材质、钢材质。

[0027]

该支撑件的底面是平面,且支撑件的底面面积大于零件的底面面积。最好使支撑件的底面面积大于多个零件的底面面积之和。

[0028]

支撑件的顶面上间隔设置有多个零件定位部,每个零件定位部负责定位一个零件,零件定位部能够向零件的侧面施加与去毛刺力方向相反的定位力。

[0029]

进行毛刺去除时,将该支撑件安放在带有磁性的传送带上,使支撑件的底面支撑

在传送带上,在传送带的磁性作用下,支撑件被吸附住,然后将待去毛刺的零件01一一对应地安装在支撑件的各个零件定位部上,使零件的顶面与砂带机的砂带接触,然后,开启砂带机,砂带高速运转,摩擦零件的顶面,在摩擦力作用下,零件顶面上的毛刺被去除掉。

[0030]

由于支撑件的底面面积大于零件的底面面积,所以支撑件与传送带之间的磁性力和摩擦力比较大,所以当支撑件受到零件的摩擦时,不会在传送带上滑动。同时,在零件定位部的定位作用下,零件也不会相对支撑件产生与去毛刺力方向一致的滑动,因此零件相对传送带没有沿去毛刺力方向的位移,因而砂带对零件的摩擦效果比较好,因此能够达到较好的去毛刺效果。

[0031]

而且,以往不采用支撑件时,还存在零件被砂带打飞的可能,安全性不好而且还可能损伤零件和周边设备。

[0032]

采用上述支撑件后,消除了零件被打飞的可能,因而,安全性好、避免了零件飞出导致自身或周边设备损伤的可能。

[0033]

具体的,如图所示,零件定位部可以是凹陷于支撑件顶面的定位槽1,零件安装在定位槽1内。当砂带摩擦零件时,零件的外侧面会接触并抵压定位槽1的侧壁,在抵压作用下,定位槽1的侧壁向零件的外侧面施加与去毛刺力方向相反的定位力,在该定位力的作用下,零件无法相对支撑件产生与去毛刺力方向一致的滑动。

[0034]

当然,如果零件是具有内孔的结构,则零件定位部也可以是凸出于支撑件顶面的定位销,零件套在定位销外。当砂带摩擦零件时,零件的内侧面会接触并抵压定位销的外周面,在抵压作用下,定位销的外周面向零件的内侧面施加与去毛刺力方向相反的定位力,在该定位力的作用下,零件无法相对支撑件产生与去毛刺力方向一致的滑动。

[0035]

实际实施时,定位槽1侧壁的形状尺寸应尽量与零件外侧面的形状尺寸一致,图中,零件大致为矩形零件,定位槽1为矩形槽。同样的,定位销的形状尺寸也应尽量与零件内侧面的形状尺寸一致。这样,当零件安装在零件定位部上后,位置基本稳定,而不会相对零件定位部产生大的位置变动。

[0036]

具体的,可以通过激光切割支撑件的顶面来形成定位槽1,这种成型方式比较简单,尤其是在定位槽1形状比较复杂时,这种成型方式更是优选。

[0037]

具体的,支撑件的顶面和底面相互平行,也就是说支撑件的顶面也是平面,这样设置,便于保证安装在支撑件各个零件定位部上的零件的顶面保持在一个水平面上,从而保证各个零件的顶面能够均匀地被砂带摩擦到,而不会有些摩擦过渡,有些摩擦不到。

[0038]

具体的,支撑件的顶面和底面之间的距离不大于零件厚度的一半,这样设置,一方面加工工艺性比较好,另一方面,当零件安装在支撑件上时,由于支撑件较薄,所以磁性力也能够作用在零件上,从而能够进一步对零件起到定位作用。

[0039]

具体的,如图所示,支撑件的零件定位部呈矩阵排列。一般零件去完毛刺后会装箱,装箱时,零件也是呈矩阵形式逐层排列在箱内的,所以这样设置,装箱时,可以直接将支撑件取下,倒扣在箱内,以此实现零件的快速装箱。

[0040]

实际实施时,可以使支撑件的零件定位部的数量与箱内每层上应装零件的数量一致,这样,每倒扣一次支撑件,即可完成一层的装箱,使支撑件兼具定量功能。

[0041]

具体的,如图所示,支撑件可以是矩形板体,上述矩阵的行走向与矩形板体的长边平行,上述矩阵的列走向与矩形板体的宽边平行。这样,支撑件倒扣在箱内时,可以确保矩

阵的行列走向与箱体的长宽方向一致。

[0042]

具体的,如图所示,支撑件相对的两侧局部向内凹陷,使支撑件相对的两侧各形成一个内凹部2,这样,取放支撑件时,手指可以放在内凹部2内,从而便于稳定地把持住支撑件,同时该内凹部2所在直线与传送带运动方向平行,具有导向作用。

[0043]

以上对本实用新型所提供的小型平面零件去毛刺用的支撑件进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让