热处理工艺用的分离设备及热处理装置的制作方法

2021-01-30 08:01:29|

2021-01-30 08:01:29| 270|

270| 起点商标网

起点商标网

[0001]

本实用新型涉及零件的热处理技术领域,特别是涉及一种热处理工艺用的分离设备以及与该分离设备配套使用的热处理装置。

背景技术:

[0002]

热处理工艺中,使零件表面的气氛均匀分布及流动,是保证零件热处理深度一致的必要条件。现有的热处理工艺中,在零件与零件之间设置隔环,使零件分隔码放在热处理炉中,以此确保零件表面的气氛均匀分布及流动。

[0003]

隔环与零件同步进炉也同步出炉,出炉后,需要将隔环与零件分离开,分离开后,零件流向下道工艺,隔环重复应用在热处理工艺中。

[0004]

目前,隔环与零件的分离都是靠人工分捡实现隔,这种方式,分离效率低,容易导致生产不连续,从而致使生产效率低、生产成本高。

技术实现要素:

[0005]

本实用新型的目的是解决隔环与零件分离效率低的问题,为此,本实用新型提供一种分离设备,其用在热处理工艺中,用于分离隔环和零件。

[0006]

该分离设备包括滚筒和用于驱动滚筒转动的驱动部,所述滚筒的筒壁设有通孔,所述通孔的尺寸大于隔环的尺寸并小于零件的尺寸,以便隔环能够通过所述通孔而零件无法通过所述通孔,所述滚筒的筒壁内表面设有螺旋结构,所述螺旋结构自所述滚筒的首端沿所述滚筒的轴向向所述滚筒的末端旋进。

[0007]

使用时,隔环和零件位于滚筒内部,驱动部驱动滚筒转动,滚筒转动时,隔环和零件在螺旋结构的导引作用下沿滚筒的轴向移动,移动过程中,隔环在重力作用下从位于滚筒底部的通孔排出,而无法通过通孔的零件则继续向滚筒的末端移动,最终自滚筒的末端排出。由此,实现了隔环和零件的分离。

[0008]

该分离设备实现了隔环和零件的自动分离,不需要人工参与,分离效率高,从而利于实现连续生产,而且,该分离设备能够正确彻底地分离隔环和零件。

[0009]

可选地,所述螺旋结构自所述滚筒的首端连续旋进到所述滚筒的末端。

[0010]

可选地,所述驱动部包括电机和链条组件,所述链条组件包括链条、主动链轮和从动链轮,所述主动链轮由所述电机驱动,所述从动链轮设置在所述滚筒外周,所述链条张紧在所述主动链轮和所述从动链轮之间。

[0011]

可选地,所述分离设备还包括滚筒支架,所述滚筒的两端各由一个所述滚筒支架支撑,所述分离设备还包括罩壳,所述罩壳罩设在所述滚筒和所述滚筒支架外周,所述罩壳的壳壁底部设有开口,以供自所述通孔落下的隔环通过。

[0012]

可选地,所述分离设备还包括底部支撑架,所述罩壳和所述驱动部均固定在所述底部支撑架上。

[0013]

可选地,所述底部支撑架的底部设有滚轮。

[0014]

可选地,所述底部支撑架的底部设有高度可调的支腿

[0015]

可选地,所述分离设备还包括零件收集部,所述零件收集部的首端与所述滚筒的末端相接,所述零件收集部的末端向下倾斜。

[0016]

可选地,所述零件收集部是槽口朝上的长槽体。

[0017]

另外,本实用新型还提供一种热处理装置,所述热处理装置包括依次设置的渗碳炉、淬火油池、清洗机、回火炉和防锈槽,所述热处理装置与上述任一项所述的分离设备配套使用,所述分离设备的滚筒首端与所述防锈槽相连。

[0018]

由于上述分离设备具有上述技术效果,所以该热处理装置与上述分离设备配套使用时也具有上述技术效果。

附图说明

[0019]

图1为本实用新型提供的分离设备一种具体实施例的示意图;

[0020]

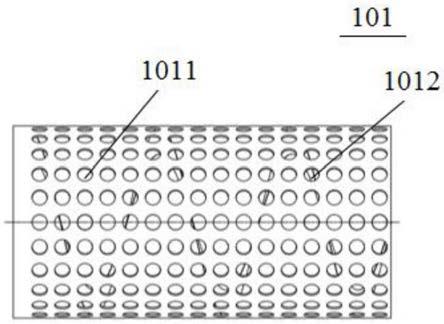

图2为图1中滚筒的示意图;

[0021]

图3为本实用新型提供的热处理装置一种具体实施例的示意图。

[0022]

附图标记说明如下:

[0023]

10分离设备

[0024]

101滚筒,1011通孔,1012螺旋结构;

[0025]

102驱动部,1021电机,1022链条,1023主动链轮,1024从动链轮,1025张紧轮;

[0026]

103滚筒支架;104罩壳;105零件收集部;

[0027]

106底部支撑架,1061隔环出口;

[0028]

107支腿;108滚轮;109料斗;

[0029]

20渗碳炉,30淬火油池,40清洗机,50回火炉,60防锈槽。

具体实施方式

[0030]

为了使本技术领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型的技术方案作进一步的详细说明。

[0031]

热处理工艺中,会在零件与零件之间设置隔环,使零件分隔码放在热处理炉中,这样,热处理过程中,零件表面的气氛相对均匀,从而利于确保零件的热处理渗碳层深度一致。

[0032]

热处理完后,隔环与零件一起出炉,出炉后,需要将隔环与零件分离开,分离出的隔环继续用在热处理工艺中,分离出的零件流向下道工工序。

[0033]

隔环与零件分离效率的高低,会影响生产的连续性,如果效率低,会导致热处理工艺之后的其他工艺需要等待零件流转过来,因此生产无法连续进行,致使生产效率低、生产成本高。

[0034]

为了提升隔环与零件的分离效率,本实用新型提供一种分离设备,该分离设备不仅分离效率高,而且,不需要人工参与,从而能够降低生产成本。

[0035]

具体的,如图1所示,该分离设备10包括滚筒101和驱动部102,驱动部102与滚筒101传动连接,以驱动滚筒101绕轴向转动。

[0036]

如图2所示,滚筒101的筒壁设有通孔1011,通孔1011的尺寸大于隔环的尺寸并小

于零件的尺寸,这样,隔环能够通过通孔1011而零件无法通过通孔1011。

[0037]

并且,如图2所示,滚筒101的筒壁内表面设有螺旋结构1012,螺旋结构1012自滚筒101的首端(图中左端)沿滚筒101的轴向向滚筒101的末端(图中右端)旋进。

[0038]

使用时,隔环和零件位于滚筒101内部,驱动部102驱动滚筒101转动,滚筒101转动时,隔环和零件在螺旋结构1012的导引作用下沿滚筒101的轴向移动,移动过程中,隔环在重力作用下从位于滚筒101底部的通孔1011排出,而无法通过通孔1011的零件则继续向滚筒101的末端移动,最终自滚筒101的末端排出。由此,实现了隔环和零件的分离。

[0039]

该分离设备实现了隔环和零件的自动分离,不需要人工参与,分离效率高,从而利于实现连续生产,而且,该分离设备能够正确彻底地分离隔环和零件。

[0040]

具体的,优选使通孔1011在滚筒101的筒壁上均匀分布,并使相邻通孔1011之间的间隔尽量小一些,即让通孔1011的数量多一些、分布密一些。并且,应使滚筒101一周均设有通孔1011,这样,无论滚筒101转动到什么位置,总有通孔1011位于滚筒101底部。

[0041]

具体的,螺旋结构1012优选设置为连续结构,也就是使螺旋结构1012自滚筒101的首端连续旋进到滚筒101的末端。这样设置,加工工艺性比较好而且可以防止零件滞留在滚筒101内部。

[0042]

当然,实际实施时,螺旋结构1012也可设置为非连续结构,也就是设置多段螺旋结构1012,并使各段螺旋结构1012沿滚筒101的轴向间隔排布。设置为非连续结构时,应使相邻螺旋结构1012之间的间隔小于零件的尺寸,从而防零件卡滞在该间隔内。

[0043]

具体的方案中,如图1所示,驱动部102包括电机1021和链条组件,链条组件包括链条1022、主动链轮1023和从动链轮1024。主动链轮1023与电机1021相连,由电机1021驱转。从动链轮1024设置在滚筒101外周,链条1022张紧在主动链轮1023和从动链轮1024之间。图中,还设置有张紧轮1025,用于辅助张进链条1022。这种结构的驱动部102,驱动力矩大而且传动平稳。

[0044]

当然,实际实施时,驱动部102的结构不局限于上述结构,只要是能够驱动滚筒101转动的结构均可。

[0045]

具体的方案中,如图1所示,分离设备还设置有滚筒支架103和罩壳104。滚筒101的两端各由一个滚筒支架103支撑。罩壳104罩设在滚筒101和滚筒支架103外周,罩壳104的壳壁底部设有开口,开口处设置料斗109,从滚筒101底部的通孔1011排出的隔环落在料斗109内。滚筒支架103和滚筒101之间设有轴承等可转部件,以便滚筒101的转动。通过设置罩壳104,可以防止外部异物侵扰轴承等可转部件,利用确保滚筒101的长期可靠转动。

[0046]

具体的方案中,如图1所示,分离设备还包括底部支撑架106,底部支撑架106的外围设有围板,围板上设有隔环出口1061,料斗109的底端与隔环出口1061连通,使料斗109内的隔环通过隔环出口1061排出。罩壳104支撑在底部支撑架106上,电机1021以及主动链轮1023均设置在罩壳104下方并且也支撑在底部支撑架106上。通过设置底部支撑架106,使罩壳104、滚筒101、驱动部102等均集成在底部支撑架106上,使分离设备集成为一个整体,这样,便于分离设备的运输和移动。

[0047]

具体的方案中,如图1所示,底部支撑架106的底部设有滚轮108,设置滚轮108,可以使分离设备的移动更加省力。

[0048]

并且,具体的方案中,底部支撑架106的底部还设有高度可调的支腿107。当需要移

动分离设备时,可以将支腿107上调,使滚轮108支撑在地面上,而支腿107与地面脱离接触。当移动到位后,可以将支腿107下调,使支腿107支撑在地面上,而滚轮108与地面脱离接触,这样确保分离设备稳固在目标位置。

[0049]

具体的,支腿107具体可以通过伸缩杆或者丝杠螺母等部件实现高度可调。

[0050]

具体的方案中,如图1所示,分离设备还设置有零件收集部105,零件收集部105的首端与滚筒101的末端相接、零件收集部105的末端向下倾斜。使用时,零件和隔环在螺旋结构1012的导引作用下滑向滚筒101的末端,滑动过程中,隔环从滚筒101壁上的通孔筛出,最终只有零件滑动到了滚筒101的末端,滑动到滚筒101末端的零件沿零件收集部105滑下,落到预先设置在零件收集部105下方的输送带上或者零件容器内。

[0051]

设置零件收集部105,一方面能够防止零件直接从高处落下导致损伤的问题,另一方面能够导引零件快速离开滚筒101的末端,从而能够避免滚筒101的末端出现零件堆积的问题。

[0052]

具体的方案中,零件收集部105是槽口朝上的长槽体,长槽体的横截面大致呈u形,零件顺着长槽体的槽壁滑下。

[0053]

另外,本实用新型还提供一种热处理装置,该热处理装置与上述分离设备10配套使用,该热处理装置包括顺次设置的渗碳炉20、淬火油池30、清洗机40、回火炉50和防锈槽60,分离设备10的滚筒首端与防锈槽60相连,自防锈槽60排出的零件和隔环由输送带输送到分离设备的滚筒101的首端,由分离设备实现零件和隔环的分离。

[0054]

该热处理装置的热处理过程是:将隔环和零件同时送入渗碳炉20内,进行渗碳处理,然后被输送到淬火油池30内,进行淬火处理,然后被输送到清洗机40内,进行清洗,然后被输送到回火炉50内,进行回火,然后被输送到防锈槽60内,进行防锈处理,然后被输送到分离设备10的滚筒内,实现零件和隔环的分离。

[0055]

以上对本实用新型所提供的热处理工艺用的分离设备以及热处理装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让