一种铟阳极自动化浇铸系统的制作方法

2021-01-30 07:01:26|

2021-01-30 07:01:26| 323|

323| 起点商标网

起点商标网

[0001]

本发明属于冶金技术领域,具体涉及一种铟自动化浇铸系统。

背景技术:

[0002]

由于现存的铟矿床单独存在的极少,通常铟的取得均是通过对矿物的萃取回收,回收得到的粗铟,再经过电解收集高纯铟。

[0003]

电解收集铟过程中,铟阳极是不了缺少的部分。目前,对于铟阳的铸造通常是将收集的铟团熔铸除杂后,再进行浇铸,现有除杂通常采用强碱氢氧化钠进行,得到的碱渣腐蚀性较大,通过管道等排出时很容易造成管道等的腐蚀,因此一般是使用器具将300℃左右的铟熔液盛出,然后浇入铸盆内,一次浇铸8~9块、大约需要5~6min。整个过程均是人工操作,浇铸料重量大、消耗大量的人工体力,长期作业对人体造成较大的职业伤害。而且在人工进行倒液浇铸过程中,很容易出现熔液飞溅,浇铸液300℃一旦飞溅或是倾倒,则会造成严重的烧伤。

技术实现要素:

[0004]

针对上述问题,本实用新型提供了一种铟阳极自动化浇铸系统,该装置在对铟阳极浇铸过程中无需人工进行操作,避免了人工体力的大量消耗及长期作业对人体健康的危害,也避免了操作过程中安全事故的发生。

[0005]

本实用新型是通过以下技术方案实现的

[0006]

一种铟阳极自动化浇铸系统,该系统包括,电炉以及电炉下面的电炉支架,电炉内设有熔炼锅,熔炼锅底部设有出料口,与出料口相连通的第一物料管道穿过电炉底壁伸出电炉,与第二物料管道相连通;还包括模具支撑箱体,模具支撑箱体上端敞口,箱体倾斜设置,其第一端部高于第二端部(底部倾斜设置、模具支撑箱体四周侧壁等高);模具支撑箱体内竖直设置有多个紧密排列的铟阳极模具,模具支撑箱体第一端部的铟阳极模具进料口位于第二物料管道出料口正下方;第一物料管道上及第二物料管道上均设有阀门。

[0007]

所述的铟阳极自动化浇铸系统,所述模具支撑箱体第一端部设有与铟阳极模具紧密排列的缓冲槽。

[0008]

所述的铟阳极自动化浇铸系统,所述电炉支架的(垂直)高度不小于600mm;优选地,所述模具支撑箱体的箱体高为500

±

10mm。

[0009]

所述的铟阳极自动化浇铸系统,模具支撑箱体倾斜底部的第一端部与第二端部的高度差为30

±

5mm。

[0010]

所述的铟阳极自动化浇铸系统,铟阳极模具上端端部高出模具支撑箱体的上端端部;优选地,铟阳极模具上端端部设有向外的90

°

的翻边,翻边置于模具支撑箱体两侧壁顶端端部上方。

[0011]

所述的铟阳极自动化浇铸系统,所述第一物料管道的进料口一端端部与锅炉底部可拆卸连接;优选地,第一物料管道内部进料口与阀门之间设有滤网。

[0012]

所述的铟阳极自动化浇铸系统,所述第二物料管道水平倾斜设置,出料口一端端部低于与第一物料管道相连一端的端部。

[0013]

所述的铟阳极自动化浇铸系统,第一物料管道上设置的阀门为控制阀门,第二物料管道上设置的阀门为应急阀门(当控制阀门失效时应急使用)。

[0014]

所述的铟阳极自动化浇铸系统,所述模具支撑箱体下面还设有至少四个支撑轮;优选地,该系统还包括模具支撑箱体定位轨道,支撑轮置于模具支撑箱体定位轨道内。

[0015]

所述的铟阳极自动化浇铸系统,所述模具支撑箱体第二端部设有把手。

[0016]

与现有技术相比,本实用新型具有以下积极有益效果

[0017]

现有技术中对于铟阳极的浇铸均是采用人工进行,耗费人力、长期作业对人体具有较大危害,且存在较大的安全问题。该系统则通过电炉下面设置的出料口及对应的物料管道将粗铟溶液排出,并通过阀门控制熔液的排出速度,无需人工进行操作,避免了人力消耗及安全事故的发生。

[0018]

该系统的物料管道与熔炼锅炉可拆卸连接(法兰),且在阀门前设有过滤网,当排出的铟熔液中带有碱渣时能够过滤、不会达到阀门处造成阀门报废,使得该系统能够顺利进行。

[0019]

采用该系统浇铸铟阳极,不仅减轻了人力消耗,也提高了浇铸效率,可以一次性浇铸多个铟阳极(多达50个以上),非常明显的提高了铟阳极的浇铸效率,具有很好的整体经济效益。

附图说明

[0020]

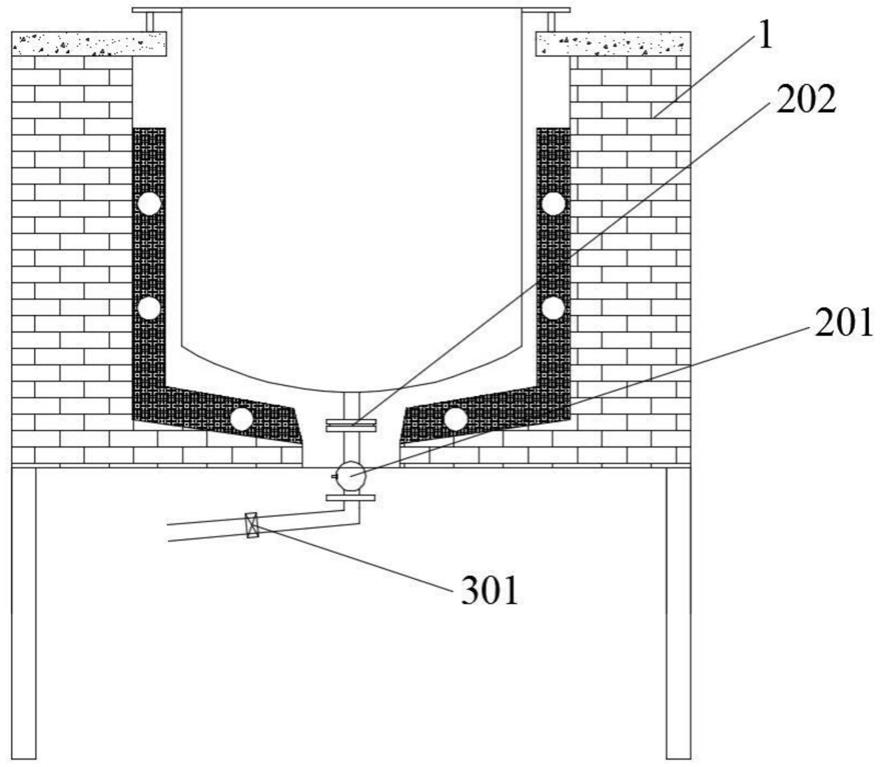

图1表示电炉结构示意图,

[0021]

图2表示铟阳极自动化浇铸系统的示意图之一,

[0022]

图3表示铟阳极自动化浇铸系统示意图之二,

[0023]

图4表示铟阳极自动化浇铸系统示意图之三,

[0024]

图5表示铟阳极自动化浇铸系统的俯视示意图,

[0025]

图6表示铟阳极模具正视结构示意图,

[0026]

图7表示铟阳极模具后视结构示意图,

[0027]

图中符号,1表示电炉,2表示第一物料管道,201表示控制阀门,202表示滤网,3表示第二物料管道,301表示应急阀门,302表示第二物料管道出料口,4表示模具支撑箱体,401表示模具支撑箱体第一端部,402表示模具支撑箱体第二端部,403表示把手,5表示支撑轮,501表示连接轴,6表示轨道,601表示挡板,7表示铟阳极模具,701表示模具主腔,702表示导流口,703表示90

°

翻边,8表示缓冲槽。

具体实施方式

[0028]

下面通过具体实施方式对本发明进行更加详细的说明,以便于对本发明技术方案的理解,但是并不用于限制本发明的保护范围。

[0029]

本发明的一个实施例提供了一种铟阳极自动化浇铸系统,如图1、图2、图5所示,该系统包括电炉以及电炉下面的电炉支架,电炉内设有熔炼锅,熔炼锅底部设有出料口,与出料口相连通的第一物料管道穿过电炉底壁伸出电炉,与第二物料管道相连通;还包括模具

支撑箱体,模具支撑箱体上端敞口,箱体倾斜设置,其第一端部高于第二端部(底部倾斜设置、模具支撑箱体四周侧壁等高);模具支撑箱体内竖直设置有多个紧密排列的铟阳极模具,模具支撑箱体第一端部还设有一个与铟阳极模具紧密排列的缓冲槽(与模具支撑箱体第一端部的第一个铟阳极模具紧密排列),缓冲槽进料口位于第二物料管道出料口正下方;第一物料管道上及第二物料管道上均设有阀门;优选的,第一物料管道上设置的阀门为控制阀门,第二物料管道上设置的阀门为应急阀门。

[0030]

所述电炉支架的(垂直)高度不小于600mm,所述模具支撑箱体的箱体四周侧壁等高、高为500

±

10mm,模具支撑箱体倾斜底部的第一端部与第二端部的高度差h为30

±

5mm。

[0031]

如图6、图7所示,优选地,铟阳极模具上端端部高出模具支撑箱体的上端端部;更优选地,铟阳极模具上端端部设有向外的90

°

的翻边,翻边置于模具支撑箱体两侧壁顶端端部上方,以更好的将铟阳极模具固定在模具支撑箱体上。

[0032]

如图6、图7所示,所述的铟阳极模具包括模具壁、模具主腔以及与模具主腔连通的导流口。模具支撑箱体内模具主腔开口均朝同一个方向排列,使每相邻两个模具中一个模具的模具主腔开口与另一个模具的模具壁紧密排列形成腔体,通过与模具上端边缘处与模具主腔连通的导流口流入铟熔液进行浇铸。

[0033]

该系统中首先将粗铟至于电炉的熔炼锅中进行熔炼,加入氢氧化钠进行除杂、捞渣,在300~350℃条件下熔炼,熔炼完成后,采用模具支撑箱体转移熔炼物,将模具支撑箱体中第一端部的铟阳极模具置第二物料管道出料口正下方。然后打开第一物料管道上的控制阀门,及第二物料管道上的应急阀门,铟熔液通过第一物料管道及第二物料管道流入模具支撑箱体内第一端部的缓冲槽内,由缓冲槽经过模具导流口进入第一个铟阳极模具内(模具支撑箱体较高一端的与缓冲槽紧密排列的第一个铟阳极模具)。由于模具支撑箱体倾斜设置,由第一端部向第二端部是逐渐降低,因此,当模具支撑箱体内第一端部的铟阳极模具装满铟熔液后,熔液会由导流口自动流入其后紧密排列的模具中(第二个铟阳极模具),当第二个铟阳极模具装满后,铟熔液会自动流入其紧密排列的第三个铟阳极模具中,依次进行直至将模具支撑箱体中的铟阳极模具全部装满,然后关闭第一物料管道上的阀门及第二物料管道上的阀门。

[0034]

其中电炉支架的高度与模具支撑箱体的高度可以根据实际情况进行调节。优选地,电炉支架高度与模具支撑箱体的高度差为100~120mm。模具支撑箱体底部倾斜,其第一端部与第二端部的高度差(垂直高度)优选为30mm。

[0035]

其中,所述电炉及其内熔炼锅均为本领域技术人员熟知的电炉及熔炼锅。炉膛为耐火材质,不锈钢熔炼锅嵌套在炉膛内。其中的第一物料管道及第二物料管道可以采用不锈钢材质,阀门优选为dn32耐400℃高温的球阀。

[0036]

所以,该系统在浇铸过程中没有较大的人力消耗,打开阀门,铟熔液即可自动流入模具支撑箱体的铟阳极模具中,并在倾斜的条件下依次自动流动直到模具支撑箱体中所有的铟阳极模具均装满铟熔液,一次能够浇铸50以上的铟阳极,明显提高了浇铸效率,而且该过程去除了大量的人工操作,避免了对人体的伤害及安全事故的产生,操作简单易于控制,具有很好的实际应用效果。

[0037]

进一步地,所述第一物料管道的进料口一端端部与锅炉底部可拆卸连接,第一物料管道内部进料口与阀门之间设有滤网。

[0038]

第一物料管道通过与熔炼锅底部可拆卸连接,使得整个设备的使用及存放更加方便,物料管道或阀门出现故障时直接拆卸进行更换即可。

[0039]

目前通常采用氢氧化钠对铟熔液进行除杂除渣,形成的碱渣很容易造成阀门的腐蚀,除杂形成的碱渣通常漂浮在熔液表面,但是随着熔炼的不断进行,排出的熔液中可能有少量碱渣存在,因此进第一物料管道与阀门之间设置的滤网,在铟熔液通过物料管道及阀门向下流动时,熔液中可能存在的碱渣被过滤,不会到达阀门处,避免了对阀门造成的损害,更有利于整个系统的顺利进行。

[0040]

该系统在排出铟熔液时,始终保持熔炼锅中具有一定的铟熔液、具有一定液位,以避免大量碱渣下沉至熔炼锅底部,进入第一物料管道中。

[0041]

进一步地,第二物料管道水平倾斜设置,出料口一端端部低于与第一物料管道相连一端的端部。优选地,第二物料管道水平倾斜度为5~10

°

。

[0042]

第二物料管道倾斜设备,其出料口端端部较低,与第一物料管道相连接处的进料口端较高,打开阀门后既能使得液体自动留下,又能减缓液体的冲击力,较好的避免了液体飞溅的产生、减少了原料损失,同时则会避免液体飞溅可能出现的安全事故。

[0043]

本发明的一个实施例提供了一种铟阳极自动化浇铸系统,如图3、图4所示,所述模具支撑箱体下面还设有至少四个支撑轮。优选地,支撑轮通过连接轴与模具支撑箱体底端相连接。所述的支撑轮可以为万向轮。

[0044]

优选地,所述模具支撑箱体底部低的一端端部设有把手。

[0045]

模具支撑箱体底部外表面设置的支撑轮,第二端部还设有把手(最后一个铟阳极模具放置的一端的端部)。在铟熔液熔炼完成后,通过把手推动模具支撑箱体,使得模具支撑箱体较高一端的端部(第一端部)处的铟阳极模具(模具支撑箱体内排在第一的铟阳极模具)进料口位于第二物料管道出口的正下方,以使得铟熔液进入第一个铟阳极模具中,然后在倾斜的条件下依次进入后面的铟阳极模具中进行浇铸,浇铸完成后,通过把手将模具支撑箱体自动至其他地方,操作方便、安全。

[0046]

在该过程中也可以采用其他牵引装置控制模具支撑箱体的移动。

[0047]

进一步地,该系统还包括模具支撑箱体定位轨道。

[0048]

通过定位轨道的设置,将轨道的端部设置外第二物料管道出口的正下方,模具支撑箱体的支撑轮直接置于轨道上,在外力(手动推拉或其他牵引装置)作用下沿着轨道直接移动至第一个铟阳极模具与第二物料管道出料口对应处,更加易于控制模具支撑箱体的位置,移动更方便快捷。在第二物料管道出口处对应的轨道边缘处可以设置挡板,更好的控制模具支撑箱体的运动与停止。

[0049]

除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似词语并非现定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地

改变。

[0050]

下面通过具体实施例对本实用新型进行详细说明。

[0051]

实施例1

[0052]

一种铟阳极自动化浇铸系统,该系统包括电炉以及电炉下面的电炉支架,电炉内设有熔炼锅,熔炼锅底部设有出料口,与出料口相连通的第一物料管道穿过电炉底壁伸出电炉、与第二物料管道相连通;还包括模具支撑箱体,模具支撑箱体上端敞口,箱体倾斜设置,其第一端部高于第二端部;模具支撑箱体内竖直紧密排列设有多个铟阳极模具(铟阳极模具上端端部设有向外的90

°

的翻边,翻边置于模具支撑箱体两侧壁顶端端部上方。),模具支撑箱体第一端部还设有一个与铟阳极模具紧密排列的缓冲槽(与模具支撑箱体第一端部的第一个铟阳极模具紧密排列),缓冲槽进料口位于第二物料管道出料口正下方;第一物料管道上及第二物料管道上均设有阀门。第一物料管道上的阀门为控制阀门,第二物料管道上的阀门为应急阀门(当控制阀门失效时应急使用)。

[0053]

电炉支架的(垂直)高度为600mm(即电炉底部距离地面的距离为600mm)。其中第一物料管道的进料口一端端部与锅炉底部可拆卸连接,且第一物料管道内部的进料口与阀门之间设有滤网,第一物料管道出料口与第二物料管道进料口相连接,第二物料管道水平倾斜设置,且其出料口一端端部低于进料口一端的端部。

[0054]

进一步地,模具支撑箱体第一端部与第二端部的高度差为30

±

5mm。所述模具支撑箱体的箱体高为500

±

10mm。

[0055]

进一步地,所述模具支撑箱体底部低的一端端部设有把手。

[0056]

进一步地,模具支撑箱体下面还设有四个支撑轮。

[0057]

进一步地,该系统还包括模具支撑箱体定位轨道,模具支撑箱体下面设有的四个支撑轮置于定位轨道内,沿着轨道运行。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让