一种大型设备现场热处理位移滑块装置的制作方法

2021-01-30 07:01:21|

2021-01-30 07:01:21| 241|

241| 起点商标网

起点商标网

[0001]

本实用新型涉及大型压力容器设备现场热处理技术领域,特别涉及一种大型设备现场热处理位移滑块装置。

背景技术:

[0002]

随着国内装置建设的大型化发展趋势,压力容器设备的大型化也在飞速发展,由于设备直径较大,受运输限制,设备的主体制造及总装通常需在现场进行制造,现场制造采用分段吊装合拢。由于现场场地限制及设备的制造的特点,采用以现场制造设备的内腔为炉膛的高温烟气热处理方法最为适用。与传统热处理炉中热处理相比,现场高温烟气热处理法虽然有种种优势,但是由于现场设备筒体是放置在支墩上进行热处理,热处理时设备筒体因温度升高而产生变形,与支墩接触的设备筒体下边缘,由于设备的自重无法自由移动,会阻碍设备筒体下边缘自由膨胀变化,使筒体下边缘周边产生不均匀变形,降温时同理也会造成下边缘变形,从而使设备下边缘处筒节椭圆度超标。压力容器标准对于设备的尺寸有着严格的规定,所以热处理后变形的设备需要大量的人力来进行回圆、调整。

技术实现要素:

[0003]

为了克服上述现有技术的不足,本实用新型的目的在于提供一种大型设备现场热处理位移滑块装置,通过设计位移滑块装置,将滑动摩擦改为滚动摩擦,从而减小移动阻力,解决了大型设备现场热处理下边缘变形的问题,大大节约了施工成本和施工工期,同时提高了产品质量。

[0004]

为了实现上述目的,本实用新型采用的技术方案是:

[0005]

一种大型设备现场热处理位移滑块装置,包括底板1,底板1放置在与地面接触的支墩6上面,底板1上放置“田”字型限制框2,在“田”字型限制框2内摆放一层钢珠3,钢珠3上放置盖板4,盖板4上放置有需热处理的设备筒体5。

[0006]

所述的钢珠3与盖板4形成滚动摩擦。

[0007]

所述的底板1与“田”字型限制框2焊接固定。

[0008]

所述盖板4由钢板制作,厚度为20mm以上;钢板的长、宽根据设备筒体5的厚度来决定。钢板的长宽为筒体5厚度的2倍以上,确保保证钢板与筒体稳定接触。

[0009]

所述底板1由钢板制作,厚度为20mm以上,钢板的长、宽与盖板相同,所述的底板1小于支墩6的大小。

[0010]

所述钢珠3为φ12mm钢珠,数量根据限制框2大小调整,保证钢珠可以错开摆放。

[0011]

所述限制框2由钢板制作,厚度为10mm,用于固定限制钢珠3。

[0012]

本实用新型的有益效果:

[0013]

本实用新型结构简单,取材方便,仅放置在支墩或支座上,就可达到限制大型设备现场热处理位移的功能,该装置减少了大型设备现场热处理时设备筒体变形量,节省了人工,减少了校圆时间,加快了施工进度,且极大地提高了产品质量。

附图说明

[0014]

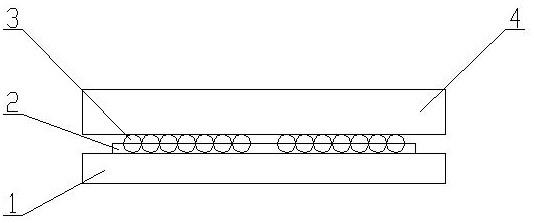

图1为位移滑块装置设计图。

[0015]

图2为底板与“田”字型限制框示意图。

[0016]

图3为“田”字型限制框示意图。

[0017]

图4为“田”字型限制框与钢珠放置示意图。

[0018]

图5位移滑块装置与热处理设备、支墩详细示意图。

具体实施方式

[0019]

下面结合附图对本实用新型作进一步详细说明。

[0020]

如图1所示,首先根据支墩的大小,选择合适规格的底板1,将底板1放置在支墩6上,把“田”字型限制框2与底板1进行焊接固定,将钢珠3摆放在“田”字型限制框2内,再将盖板4放置在钢珠上。

[0021]

如图2所示,“田”字型限制框2与底板1进行满焊,焊脚高度为“田”字型限制框2厚度。

[0022]

如图3图4所示,钢珠3均匀的布置在“田”字型限制框2内,需要错开摆放,以方便钢珠3滚动。

[0023]

如图5所示,在热处理时,将位移滑块装置摆放在热处理设备及支墩之间,底板放置于支墩6上,热处理设备筒体5摆放在盖板4上。

[0024]

根据不同直径的设备,所需的位移滑块装置数量根据支墩6的数量决定。

[0025]

本实用新型减少了热处理时设备因温度升高而产生变形,解决了热处理后筒体椭圆度超标的问题,热处理后测量,与支墩相接触的设备筒体椭圆度满足设计要求。

[0026]

本实用新型考虑筒体下边缘无法移动,是由于筒体重量过重,且与支墩接触面过小,导致摩擦阻力过大,使得筒体在热处理的温度变化时,无法自由变形。通过设计位移滑块装置,将滑动摩擦改为滚动摩擦,从而减小移动阻力,解决了大型设备现场热处理下边缘变形的问题,大大节约了施工成本和施工工期,同时提高了产品质量。

[0027]

本实用新型的工作原理:

[0028]

将与支墩6接触的筒体5,通过增加位移滑块装置,将筒体5与支墩6的滑动摩擦变为滚动摩擦,从而减少因热处理导致的筒体5下边缘变形。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让