一种适合生产小型零件的新型模头的制作方法

2021-01-30 06:01:02|

2021-01-30 06:01:02| 247|

247| 起点商标网

起点商标网

[0001]

本实用新型涉及铸造设备技术领域,具体涉及一种适合生产小型零件的新型模头。

背景技术:

[0002]

模头是熔模精密铸造时使用的用来形成浇注系统的蜡模,一般包括浇口杯、横浇道和直浇道等部分。在生产中,需要把蜡件粘接在模头上,对于小而且大批量生产的铸件来说,一般多个蜡件做成蜡模组,然后把蜡模组和模头进行粘结固定。

[0003]

熔模精密铸造生产的零件有很多是不足1克的小型零件,熔模铸造一般是准备一些通用的模头,这些模具头的厚度和尺寸都有所不同,主要根据厚度来确定哪些产品适合哪类模头。不同零件的蜡件都可以经过技术分析匹配到相应的模头上。如果小型零件使用和中大型零件一样的模头,计算工艺出品率时就会出现小型零件的出品率会明显低于中大型零件,工艺出品率=零件重量/(零件重量+浇注系统的重量)。如图1所示的304不锈钢的零件只有2克,实际生产时选用了以下一种有代表性的通用模头。图中组焊178件,零件净重256克,模头重3716克,每个浇口重1克,工艺出品率=256/(256+3716+178)=6.17%。

[0004]

工艺出品率低是因为模头竖杆的厚度太大,从工艺理论上计算,可以通过减小模头竖杆的厚度来提高工艺出品率。但是厚度小的模头在摆动或旋转过程中就会由于受到过大的弯曲应力而造成折断。所以如果使用目前通用的平面框架式模头,无法通过减小模头竖杆的厚度来提高工艺出品率。

技术实现要素:

[0005]

本实用新型针对现有技术的不足,提供一种适合生产小型零件的新型模头,解决了模头断裂的难题,提高了零件的生产效率。

[0006]

本实用新型是通过如下技术方案实现的:

[0007]

提供一种适合生产小型零件的新型模头,包括浇口杯,浇口杯的下方设置有上浇道和下浇道,上浇道和下浇道均为可形成封闭图形的浇道,浇口杯通过筋与上浇道连接,上浇道和下浇道之间通过至少一个固定直浇道连接固定,上浇道的外表面凹设有上定位槽,下浇道的外表面凹设有下定位槽,上定位槽和下定位槽之间活动连接有活动直浇道,固定直浇道的内、外表面和活动直浇道的内、外表面分别沿直浇道轴向垂直固定有对称的两排蜡件。

[0008]

本方案通过设置直浇道围设在上浇道和下浇道之间,活动直浇道和固定直浇道的底部通过下浇道连接固定在手持浇口杯部位摆动或旋转模头时,虽然竖杆部位在重力作用下也会弯曲,但是直浇道的上下两端在顶部和底部形成一个相互支撑的整体,这样受弯曲的截面面积明显增大,能保证模头不会折断。

[0009]

进一步的,所述的封闭图形为圆环形或多边形的一种。

[0010]

作为优选,上浇道与下浇道的大小相同且正对设置。

[0011]

作为优选,浇口杯、上浇道、下浇道和固定直浇道形成的模头框架为一体压制成型。

[0012]

通过将浇口杯、上浇道、下浇道和固定直浇道形成的模头框架,利用模具压制形成,便于先在固定直浇道的内外表面进行蜡件粘接固定,然后在安装活动直浇道,方便施工。

[0013]

进一步的,活动直浇道与上浇道和下浇道连接后,活动直浇道的两端通过粘合剂分别与上定位槽和下定位槽固定。

[0014]

利用粘合剂对活动直浇道进行固定,保证连接的稳定性。

[0015]

作为优选,活动直浇道与蜡件形成模组并为一体压制成型的模组。

[0016]

可以把活动直浇道与蜡件形成模组用模具直接压制出来,即压制出来的就是竖杆和蜡件组组合在一起的一个整体,这样不需要再单独组焊蜡件,只需要把单个竖杆组成的模组粘接到模头上即可,进一步的提高效率。

[0017]

本实用新型的有益效果:

[0018]

本实用新型的新型模头的特点是直浇道呈圆周状分布,直浇道的顶部和顶部分别通过上浇道和下浇道固定,形成一个相互支撑的整体,在摆动或旋转模头时,虽然直浇道在重力作用下也会弯曲,但是这样受弯曲的截面就成了整个圆筒外圆的面积π

×

直径

×

直径

÷

4,这样受弯曲的截面积明显增大,经计算是原来的27倍,这样就能保证模头不会折断。

[0019]

通过以上分析解决了模头断裂的难题后,这种模头的优势就表现出来。

[0020]

因为可以使模头的直浇道的厚度减小,提高了零件和直浇道的重量比,提高了工艺出品率。经计算,采用新型模头生产6m垫片的工艺出品率达到19.96%,是原来的3.2倍。

[0021]

模头上固定直浇道和活动直浇道呈圆周状分布,在相同的空间内,增加了模头直浇道的数量,从原来的5杆增加到20杆时,因为每个竖杆的零件数量不变,所以每个模组的零件数量是原来的4倍,生产效率是原来的4倍。

[0022]

可以使用小型切割机器切割。把直浇道的两端截断,散落的就是通过直浇道连接在一起的一组零件,这些零件组可以使用专用的小型机器切割,不再使用大型切割机切割,降低了生产成本。

附图说明

[0023]

图1为背景技术中代表性的通用模头;

[0024]

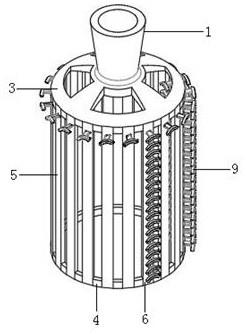

图2为本实用新型的结构示意图;

[0025]

图3为图2的立体图;

[0026]

图4为本实用新型中模头框架的结构示意图;

[0027]

图5为图4的立体图;

[0028]

图6为本实用新型中活动直浇道粘接蜡件的结构示意图;

[0029]

图7为本实用新型粘接蜡件后使用时的结构示意图。

[0030]

图中所示:

[0031]

1、浇口杯,2、筋,3、上浇道,4、下浇道,5、活动直浇道,6、固定直浇道,7、上定位槽,8、下定位槽,9、蜡件,10、。

具体实施方式

[0032]

为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

[0033]

一种适合生产小型零件的新型模头,包括浇口杯1,浇口杯1的下方设置有上浇道3和下浇道4,上浇道3和下浇道4均为可形成封闭图形的浇道,所述的封闭图形为圆环形或多边形的一种。这里的圆环形可以为正圆环形或椭圆环形,一般实际生产时,上浇道3和下浇道4通常采用圆环形。

[0034]

作为本实用新型的一种实施方式,封闭图形采用正圆形。上浇道3与下浇道4的大小相同且正对设置的圆环形浇道。

[0035]

浇口杯1通过筋3与上浇道3连接,上浇道3和下浇道4之间通过三个固定直浇道6连接固定,浇口杯1、上浇道3、下浇道4和固定直浇道6形成的模头框架为一体压制成型。

[0036]

上浇道3的外表面凹设有上定位槽7,下浇道4的外表面凹设有下定位槽8,上定位槽7和下定位槽8之间活动连接有活动直浇道5,固定直浇道6的内、外表面和活动直浇道5的内、外表面分别沿直浇道轴向垂直固定有对称的两排蜡件9。

[0037]

为了便于安装,活动直浇道5与蜡件9形成模组并为一体压制成型的模组。即压制出来的就是活动直浇道5和蜡件9组组合在一起的一个整体,这样不需要再单独组焊蜡件9,只需要把单个活动直浇道5组成的模组粘接到模头上即可,进一步的提高效率,活动直浇道5与上浇道3和下浇道4连接后,活动直浇道5的两端通过粘合剂分别与上定位槽7和下定位槽8固定。

[0038]

本实用新型的使用方法:

[0039]

利用模具将浇口杯1、上浇道3、下浇道4和固定直浇道6形成的模头框架一体压制成型,即压制出带有浇口杯1,上浇道3、下浇道4和三个固定直浇道6的模头框架。

[0040]

先在三个固定直浇道6的内外表面分别粘接固定蜡件9,因为这三个固定直浇道6之间的空间足够大,可以方便粘接蜡件9。然后将多个活动直浇道5的内外表面均粘接固定蜡件9,依次将活动直浇道5的两端安装在定位槽内并通过粘接剂粘接固定,这样组焊数量会提高一倍,最终形成的就是一个类似鼠笼状模头,其内外都粘接有蜡件9。

[0041]

当然,为了进一步的提高效率,可以把单个活动直浇道5与蜡件9利用模具直接压制出来,即压制出来的就是活动直浇道5和蜡件9组组合在一起的一个整体,这样不需要再单独组焊蜡件9,只需要把单个活动直浇道5组成的模组粘接到上浇道3和下浇道4上的定位槽内即可。

[0042]

活动直浇道5是后来粘接到模头上,最终形成一个鼠笼形状。后期粘接的目的是为了方便在活动直浇道5上粘接小型零件的蜡件9,如果压制模头框架时把活动直浇道5同时压制出来,那么在鼠笼状模头内侧粘接蜡件9就会很困难。相反,单根的活动直浇道5就很方便粘接蜡件9,可以粘接2个侧面,也可以粘接4个侧面。粘接上蜡件9后再把粘接到上浇道3和下浇道4之间,那么模头内侧也就有了蜡件9。

[0043]

模头和蜡件9的组合表面涂覆上用耐火材料和粘结剂组成的液态涂料,再在涂料上撒耐火砂粒,随之使之硬化成壳,如此反复多次,便形成多层型壳。将型壳加热使蜡模融化流出,壳体经焙烧后,往其中浇入液态合金,凝固后经清理工序就获得了所需铸件。

[0044]

当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术

方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让