一种双层哈斯勒合金磁制冷涂层及其制备方法与流程

2021-01-30 06:01:08|

2021-01-30 06:01:08| 338|

338| 起点商标网

起点商标网

[0001]

本发明属于磁制冷技术,具体的涉及一种双层哈斯勒合金磁制冷涂层及其制备方法。

背景技术:

[0002]

磁制冷技术属于新型制冷技术,磁制冷具有高效节能、对环境无污染、运行可靠等优 异性能,被广泛研究。磁制冷的原理是通过磁性材料的磁热效应实现制冷,磁质冷材料等 温磁化和退磁的过程中,磁矩排列有序化及无序转化,从而改变磁熵,工质向外部环境释 放或吸收热量,进而达到制冷效果。

[0003]

然而,现有技术大多的研究侧重在heusler合金材料,而且是针对块体或带体材料。 中国专利cn105755346a公开了ni-mn-in室温磁制冷材料,材料为ni-mn基的huesler合 金,化学通式为:ni

50

mn

50-x

in

x

,所述化学通式ni

50

mn

50-x

in

x

中x的取值范围为7~25。其制 备方法为:、将ni,mn及in三种原料按照ni50mn50-xinx的化学计量比进行配比;将配 好的原料放入电弧炉中,并将电弧炉抽真空,最后充入高纯度惰性气体作为保护气体;在 步骤s200的电弧炉环境中开始熔炼原料,为保证合金成分均匀,将熔炼所得的铸锭反复 熔炼多次;将制备所得的铸锭进行包裹封入真空石英管中,进行热处理,随炉冷却,便得 到铸锭样品。cn100463081a公开了具有磁场驱动马氏体相变效应的磁性材料,其化学式为: ni

m

co

n

mn

o

sb

p

;其中,35<m<55,2<n<17,28<o<42,10<p<18,m+n+o+p=100,m、 n、o、p表示原子百分比含量。上述磁性材料的制备方法,其步骤为:(1)按化学式ni

m

co

n

mn

o

sb

p

称量原料,(2)将称好的原料盛放在坩埚中,采用常规的提拉法生长ni

m

co

n

mn

o

sb

p

磁性单晶 或多晶,(3)使坩埚中的原料在1000~1330℃的熔融的温度条件下保持10~30分钟后,再 制备单晶或多晶。

[0004]

同时,也有一些研究是针对heusler合金膜层的,例如中国专利cn106498359a公开 了磁控共溅射制备面内磁化哈斯勒合金薄膜的方法,按以下步骤进行:(1)采用sio

2

作 为衬底材料经过超声波清洗处理后送入磁控溅射真空室中的样品台;(2)将所需要的靶 材放入磁控溅射真空室的靶位上;(3)抽真空;(4)通过磁控溅射在衬底材料表面制备 哈斯勒合金薄膜,或者先在衬底材料表面制成cr膜,再在衬底材料表面制备哈斯勒合金 薄膜。cn109913816a公开了一种温度梯度化磁热材料,其特征在于,包括ni

50

mn

37

sn

13

合金 薄膜层以及ni

50

mn

35

in

15

合金薄膜层。本发明通过对磁热材料进行梯度化设计和制备,有利 于拓展现有磁热材料的工作温区,提高材料的磁热效应,并建立梯度磁热材料的设计原则 和调控机制,推动梯度磁热材料向应用方面发展。外文非专利“growth and characterization of epitaxial nimnsb/ptmnsb c1b heusler alloy superlattices

”ꢀ

研究了通过直流磁控溅射nimnsb/ptmnsb c1b哈斯勒合金超晶格涂层。

[0005]

根据现有技术的检索,磁制冷涂层研究较少,如何提高磁制冷涂层的性能依然是研究 重点。

技术实现要素:

[0006]

发明针对现有技术中的不足,对高磁制冷涂层结构和制备方法两方面进行改进。通过 哈斯勒合金涂层的选取以及选择多弧离子镀技术,制备得到了磁制冷性能优异的哈斯勒合 金涂层。

[0007]

为实现上述目,本发明采用的技术方案如下:

[0008]

一种双层哈斯勒合金磁制冷涂层,包括基体、晶籽层、sb含量渐变增加的nimnsb层 以及sb含量渐变减少的nicomnsb层。

[0009]

进一步,所述基体选自单晶硅(001)、gaas(001)、mg(100)、al

2

o

3

(0001)中 的一种。

[0010]

进一步地,所述晶籽层选自铜层或钼层。

[0011]

进一步地,所述晶籽层的厚度为300~500nm;所述nimnsb层的厚度为50~200μm; 所述nicomnsb层的厚度为50~200μm。

[0012]

进一步地,所述双层哈斯勒合金磁制冷涂层的最大磁熵变δs

m

为40~60j

·

kg-1

·

k-1

、 有效制冷能力rc

eff

为280~350j

·

kg-1

、工作温度区间δt

fwhm

为25~35k。

[0013]

一种双层哈斯勒合金磁制冷涂层的制备方法,包括以下步骤:

[0014]

(1)将基体依次用除油剂、无水乙醇、去离子水超声清洗2~5min、干燥。

[0015]

(2)将基体置于多弧离子镀设备中,分别将铜靶或钼靶、nimn靶、nicomn靶和sb 靶置于靶位。抽真空至2

×

10-4

~5

×

10-4

pa、开启加热真空腔至400~500℃。

[0016]

(3)向真空腔内通入ar气,控制真空腔气压在2~5pa时打开负偏压并设置在500~ 700v,对基体进行离子轰击清洗10~20min。

[0017]

(4)保持基体负偏压在100~200v,打开铜靶或钼靶电源沉积晶籽层,沉积结束后关 闭铜靶或钼靶电源。

[0018]

(5)保持基体负偏压在300~500v,打开nimn靶和sb靶电源沉积sb含量渐变增加 的nimnsb层,其中保持nimn靶电流不变、sb靶电流逐渐增大,沉积结束后关闭nimn靶 和sb靶电源。

[0019]

(6)保持基体负偏压在300~500v,打开nicomn靶和sb靶电源沉积sb含量渐变增 加的nicomnsb层,其中保持nicomn靶电流不变、sb靶电流逐渐减小,沉积结束后关闭 nicomn靶和sb靶电源、停止通入ar,冷却至室温后取出基体。

[0020]

(7)对基体进行退火处理,即可得到双层哈斯勒合金磁制冷涂层。

[0021]

进一步地,步骤(4)沉积条件为:工作气压1~2pa、靶电流20~50a、沉积时间20-30min。

[0022]

进一步地,步骤(5)沉积条件为:工作气压2~5pa、nimn靶电流80~120a、初始 sb靶电流30~50a,sb靶电流在沉积过程中随着时间的增加速率为1~1.5a/min、沉积时 间30-60min。

[0023]

进一步地,步骤(6)沉积条件为:工作气压2~5pa、nicomn靶电流80~120a、初始 sb靶电流120~150a,sb靶电流在沉积过程中随着时间的减小速率为1~1.5a/min、沉积 时间30-60min。

[0024]

进一步地,步骤(7)退火处理为将基体在800~100℃、真空度小于1

×

10-3

pa的条件 下退火12~36h,随炉冷却取出基体即可。

[0025]

与现有技术相比,本发明具有如下有益效果:

[0026]

(1)虽然现有技术有制备哈斯勒合金磁制冷涂层的方法,但是主要是采用磁控溅射, 鲜有采用多弧离子镀技术,本发明拓展了哈斯勒合金磁制冷涂层制备方法的局限性。

[0027]

(2)通过对基体进行离子轰击清洗,可以在基体表面获得一定的粗糙度,这对于提 高涂层与基体之间的结合力,此外,多弧离子镀过程中施加的负偏压也可以增加结合力、 细化晶粒从而获得致密均匀的涂层。

[0028]

(3)本发明的晶籽层可以降低哈斯勒合金涂层的界面缺陷,能够在一定程度上提高 磁制冷效率。

[0029]

(4)本发明制备的组成含量梯度渐变的双层哈斯勒合金磁制冷涂层的工作温区可调, 范围在25-35k之间。

[0030]

(5)本发明通过控制靶材电流的逐渐增加和减小获得元素含量逐渐变化的结构涂层, 有利于扩大磁制冷工作温区和磁熵变,从而有效提高哈斯勒合金磁制冷涂层的磁制冷效 率。

具体实施方式

[0031]

为了更好地理解本发明的技术方案,下面结合最佳实施例对本发明作进一步的详细阐 述。

[0032]

实施例1

[0033]

一种双层哈斯勒合金磁制冷涂层的制备方法,包括以下步骤:

[0034]

(1)将单晶硅(001)基体依次用除油剂、无水乙醇、去离子水超声清洗2min、干燥。

[0035]

(2)将基体置于多弧离子镀设备中,分别将铜靶靶、nimn靶、nicomn靶和sb靶置 于靶位。抽真空至2

×

10-4

pa、开启加热真空腔至400℃。

[0036]

(3)向真空腔内通入ar气,控制真空腔气压在2pa时打开负偏压并设置在500v,对 基体进行离子轰击清洗20min。

[0037]

(4)保持基体负偏压在100v,打开铜靶电源沉积晶籽层,沉积结束后关闭铜靶电源。 沉积条件为:工作气压1pa、靶电流20a、沉积时间30min。

[0038]

(5)保持基体负偏压在300v,打开nimn靶和sb靶电源沉积sb含量渐变增加的nimnsb 层,其中保持nimn靶电流不变、sb靶电流逐渐增大,沉积结束后关闭nimn靶和sb靶电 源。沉积条件为:工作气压2pa、nimn靶电流120a、初始sb靶电流50a,sb靶电流在沉 积过程中随着时间的增加速率为1.5a/min、沉积时间60min。

[0039]

(6)保持基体负偏压在300v,打开nicomn靶和sb靶电源沉积sb含量渐变增加的 nicomnsb层,其中保持nicomn靶电流不变、sb靶电流逐渐减小,沉积结束后关闭nicomn 靶和sb靶电源、停止通入ar,冷却至室温后取出基体。沉积条件为:工作气压2pa、nicomn 靶电流120a、初始sb靶电流150a,sb靶电流在沉积过程中随着时间的减小速率为1a/min、 沉积时间60min。

[0040]

(7)对基体进行退火处理,即可得到双层哈斯勒合金磁制冷涂层。退火处理为将基 体在800℃、真空度小于1

×

10-3

pa的条件下退火24h,随炉冷却取出基体即可。

[0041]

实施例2

[0042]

一种双层哈斯勒合金磁制冷涂层的制备方法,包括以下步骤:

[0043]

(1)将mg(100)基体依次用除油剂、无水乙醇、去离子水超声清洗2min、干燥。

[0044]

(2)将基体置于多弧离子镀设备中,分别将铜靶靶、nimn靶、nicomn靶和sb靶置 于靶位。抽真空至2

×

10-4

pa、开启加热真空腔至400℃。

[0045]

(3)向真空腔内通入ar气,控制真空腔气压在2pa时打开负偏压并设置在500v,对 基体进行离子轰击清洗20min。

[0046]

(4)保持基体负偏压在100v,打开铜靶电源沉积晶籽层,沉积结束后关闭铜靶电源。 沉积条件为:工作气压1pa、靶电流20a、沉积时间30min。

[0047]

(5)保持基体负偏压在300v,打开nimn靶和sb靶电源沉积sb含量渐变增加的nimnsb 层,其中保持nimn靶电流不变、sb靶电流逐渐增大,沉积结束后关闭nimn靶和sb靶电 源。沉积条件为:工作气压2pa、nimn靶电流120a、初始sb靶电流50a,sb靶电流在沉 积过程中随着时间的增加速率为1.5a/min、沉积时间60min。

[0048]

(6)保持基体负偏压在300v,打开nicomn靶和sb靶电源沉积sb含量渐变增加的 nicomnsb层,其中保持nicomn靶电流不变、sb靶电流逐渐减小,沉积结束后关闭nicomn 靶和sb靶电源、停止通入ar,冷却至室温后取出基体。沉积条件为:工作气压2pa、nicomn 靶电流120a、初始sb靶电流150a,sb靶电流在沉积过程中随着时间的减小速率为1a/min、 沉积时间60min。

[0049]

(7)对基体进行退火处理,即可得到双层哈斯勒合金磁制冷涂层。退火处理为将基 体在800℃、真空度小于1

×

10-3

pa的条件下退火24h,随炉冷却取出基体即可。

[0050]

实施例3

[0051]

一种双层哈斯勒合金磁制冷涂层的制备方法,包括以下步骤:

[0052]

(1)将单晶硅(001)基体依次用除油剂、无水乙醇、去离子水超声清洗2min、干燥。

[0053]

(2)将基体置于多弧离子镀设备中,分别将钼靶靶、nimn靶、nicomn靶和sb靶置 于靶位。抽真空至3

×

10-4

pa、开启加热真空腔至450℃。

[0054]

(3)向真空腔内通入ar气,控制真空腔气压在3pa时打开负偏压并设置在600v,对 基体进行离子轰击清洗15min。

[0055]

(4)保持基体负偏压在150v,打开钼靶电源沉积晶籽层,沉积结束后关闭钼靶电源。 沉积条件为:工作气压1.5pa、靶电流30a、沉积时间25min。

[0056]

(5)保持基体负偏压在400v,打开nimn靶和sb靶电源沉积sb含量渐变增加的nimnsb 层,其中保持nimn靶电流不变、sb靶电流逐渐增大,沉积结束后关闭nimn靶和sb靶电 源。沉积条件为:工作气压3pa、nimn靶电流100a、初始sb靶电流40a,sb靶电流在沉 积过程中随着时间的增加速率为1.2a/min、沉积时间50min。

[0057]

(6)保持基体负偏压在400v,打开nicomn靶和sb靶电源沉积sb含量渐变增加的 nicomnsb层,其中保持nicomn靶电流不变、sb靶电流逐渐减小,沉积结束后关闭nicomn 靶和sb靶电源、停止通入ar,冷却至室温后取出基体。沉积条件为:工作气压3pa、nicomn 靶电流100a、初始sb靶电流130a,sb靶电流在沉积过程中随着时间的减小速率为 1.2a/min、沉积时间50min。

[0058]

(7)对基体进行退火处理,即可得到双层哈斯勒合金磁制冷涂层。退火处理为将基 体在950℃、真空度小于1

×

10-3

pa的条件下退火12h,随炉冷却取出基体即可。

[0059]

实施例4

[0060]

一种双层哈斯勒合金磁制冷涂层的制备方法,包括以下步骤:

[0061]

(1)将单晶硅(001)基体依次用除油剂、无水乙醇、去离子水超声清洗2min、干燥。

[0062]

(2)将基体置于多弧离子镀设备中,分别将铜靶靶、nimn靶、nicomn靶和sb靶置 于靶位。抽真空至5

×

10-4

pa、开启加热真空腔至500℃。

[0063]

(3)向真空腔内通入ar气,控制真空腔气压在2pa时打开负偏压并设置在700v,对 基体进行离子轰击清洗10min。

[0064]

(4)保持基体负偏压在200v,打开铜靶电源沉积晶籽层,沉积结束后关闭铜靶电源。 沉积条件为:工作气压2pa、靶电流50a、沉积时间20min。

[0065]

(5)保持基体负偏压在500v,打开nimn靶和sb靶电源沉积sb含量渐变增加的nimnsb 层,其中保持nimn靶电流不变、sb靶电流逐渐增大,沉积结束后关闭nimn靶和sb靶电 源。沉积条件为:工作气压5pa、nimn靶电流80a、初始sb靶电流30a,sb靶电流在沉积 过程中随着时间的增加速率为1.5a/min、沉积时间60min。

[0066]

(6)保持基体负偏压在500v,打开nicomn靶和sb靶电源沉积sb含量渐变增加的 nicomnsb层,其中保持nicomn靶电流不变、sb靶电流逐渐减小,沉积结束后关闭nicomn 靶和sb靶电源、停止通入ar,冷却至室温后取出基体。沉积条件为:工作气压5pa、nicomn 靶电流80a、初始sb靶电流120a,sb靶电流在沉积过程中随着时间的减小速率为1.5a/min、 沉积时间50min。

[0067]

(7)对基体进行退火处理,即可得到双层哈斯勒合金磁制冷涂层。退火处理为将基 体在1000℃、真空度小于1

×

10-3

pa的条件下退火36h,随炉冷却取出基体即可。

[0068]

对比例1

[0069]

对比例1与实施例1步骤区别仅仅在于不进行步骤(4),即不沉积晶籽层。

[0070]

对比例2

[0071]

对比例2与实施例1步骤区别仅仅在于不进行步骤(5),即不沉积sb含量渐变增加 的nimnsb层。

[0072]

对比例3

[0073]

对比例3与实施例1步骤区别仅仅在于不进行步骤(6),即不沉积sb含量渐变减少 的nicomnsb层。

[0074]

对实施例1-4以及对比例1-3所制备的磁制冷涂层在3.5t磁场变化下进行磁熵变-温 度曲线表征。本发明磁制冷材料评价指标主要包括最大磁熵变δs

m

、有效制冷能力rc

eff

、 工作温度区间δt

fwhm

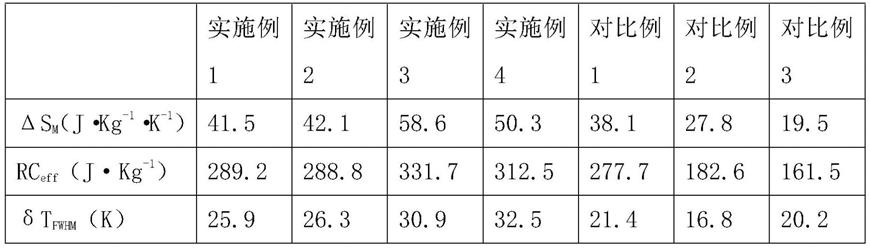

。具体实验数据通过拟合记录于表1。

[0075]

表1

[0076][0077]

通过上述实验数据对比可知,实施例1与实施例2区别在于基体不同,两者在数据上 差异并不大,导致这样的原因是发挥磁制冷作用的是双层哈斯勒合金涂层,基体对磁制

冷 效果的影响并不明显。

[0078]

实施例3-4与实施例1区别在于工艺参数不同,三者在数据上差异较大,导致这样的 原因在于制备过程中工艺参数不同,最终影响哈斯勒合金涂层的具体组成和厚度,这也可 以说明,本发明技术方案通过调节制备工艺参数可以拓展磁制冷材料的工作温区,能够在 一定范围内可调。

[0079]

对比例1与实施例1区别在于不沉积晶籽层,数据对比可知,在不沉积晶籽层的情况 下,磁制冷各方面的指标均劣于实施例1,这说明晶籽层在一定程度上有效减少哈斯勒合 金涂层在界面的晶体缺陷,能够提高磁制冷效果。

[0080]

从对比例2-3与其他实施例对比可知,单一结构的哈斯勒合金涂层的磁制冷效果远远 低于本发明技术方案所制备的双层哈斯勒合金磁制冷涂层,这说明本发明通过对哈斯勒合 金涂层的选择以及含量渐变的梯度涂层能够显著提高磁制冷效果。

[0081]

发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而仅表示本发明的 选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下 所获得的所有其他实施例,都属于本发明保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让