一种用于挤出3D打印的纤维增强金属基复合材料的料浆及其制备方法与流程

2021-01-30 05:01:04|

2021-01-30 05:01:04| 323|

323| 起点商标网

起点商标网

一种用于挤出3d打印的纤维增强金属基复合材料的料浆及其制备方法

技术领域

[0001]

本发明属于纤维增强金属基复合材料技术领域,具体涉及一种用于挤出3d打印的纤维增强金属基复合材料的料浆及其制备方法。

背景技术:

[0002]

3d打印技术又叫增材制造,现已广泛应用于复杂或者难加工、小批量的零件成形领域。其通常运用的热源为激光或电子束,不仅导致了制造成本的提高,同时在材料种类方面也受到极大的限制。

[0003]

目前,纤维增强金属基复合材料的制备方法分为固态法和液态法,其中,液态法主要有液态浸渗法、挤压铸造法、搅拌铸造法及喷射沉积法。固态法主要为粉末冶金法,其相对于上述液态法,可以制备绝大多数的难熔金属基复合材料、假合金、多孔材料,同时具有材料成分配比较均匀、消耗能源少等优点。但是,传统的粉末冶金法制备金属基纤维复合材料时,纤维排布杂乱,并且容易发生纤维团聚等问题。

[0004]

最新研究发现,纤维在与金属粉末、粘结剂的挤出过程中,容易出现剪切稀化现象,通过挤出成型可以控制纤维的排布方向使得纤维沿挤出路径方向排布。基于上述特性,将增材制造领域中的挤出成型与金属烧结成型方法相结合,不仅可以解决纤维排布无规则、团聚等问题,从而对材料内部结构进行创新,将仿生结构灵感得以实现,还可以解决材料种类限制的问题,同时可以降低生产成本。

[0005]

然而,在现有的挤出3d打印制备纤维增强金属基复合材料的过程中,料浆需要在被加热后才能被均匀挤出,同时,制备的坯体中残余热应力的存在和分散剂的挥发易导致样件收缩变形,使得纤维的排布方向发生改变,进而影响预期增强效果。

技术实现要素:

[0006]

本发明的目的在于提供一种用于挤出3d打印的纤维增强金属基复合材料的料浆,以克服现有挤出3d打印制备方法中纤维由于热应力的影响和分散剂、粘结剂去除过程中纤维排布方向改变的缺点,还提供上述用于挤出3d打印的纤维增强金属基复合材料的制备方法,能够维持纤维在金属基体中的排布方式来提升cf/al复合材料性能。

[0007]

一种用于挤出3d打印的纤维增强金属基复合材料的料浆,其特征在于:以纤维、金属粉末、粘结剂和分散剂为原材料,并按以下质量百分比制成:纤维4-15wt.%、金属粉末45-55wt.%、粘结剂2-4wt.%、分散剂30-40wt.%,其中所述粘结剂为聚乳酸,所述分散剂为二氯甲烷。

[0008]

进一步地,所述纤维为碳纤维、碳化硅纤维、氧化铝纤维、玄武岩纤维中的一种或几种,长度为0.1-5mm,直径为5-15μm。

[0009]

进一步地,所述金属为纯金属、合金或金属氧化物,如铝粉、铁粉、铜粉、氧化铝、氧化铁、氧化镍等。

[0010]

进一步地,所述聚乳酸形状为颗粒状。

[0011]

进一步地,所述二氯甲烷占料浆的质量百分比为35wt.%。

[0012]

上述用于挤出3d打印的纤维增强金属基复合材料的料浆的制备方法,其特征在于,包括以下步骤:

[0013]

a、将聚乳酸浸泡于二氯甲烷中24h,其混和质量比为1:4-1:5,再超声处理30min使聚乳酸充分溶解于二氯甲烷中;

[0014]

b、将金属粉末和纤维按比例混和均匀,分成5份,将提前准备好的二氯甲烷也分成5分依次加入到步骤a得到的溶于二氯甲烷中的聚乳酸中,每份金属粉末和纤维混合粉末加入的同时加入1份二氯甲烷,在搅拌器中搅拌均匀后,取出密封。

[0015]

一种纤维增强金属基复合材料,其特征在于:以质量百分比为纤维4-15wt.%、金属粉末45-55wt.%、粘结剂2-4wt.%、分散剂30-40wt.%的原材料制成料浆,再通过室温挤出3d打印坯体成型制成打印样件,干燥脱脂,其中所述粘结剂为聚乳酸,所述分散剂为二氯甲烷。

[0016]

进一步地,所述二氯甲烷占料浆的质量百分比为35wt.%。

[0017]

进一步地,所述粘结剂质量占打印样件总质量的比例为5wt.%。

[0018]

与现有技术相比,本发明的有益效果在于:

[0019]

1、本发明的料浆可以在室温中均匀挤出,无需加热设备;

[0020]

2、由于本发明中的坯体制备于室温下完成,内部无残余热应力,加之二氯甲烷良好的挥发性,经计算,分散剂质量为制备坯体质量的5wt.%左右。干燥后坯体几乎无变形,直径尺寸仅减少为设定尺寸的0.8%,厚度尺寸减少为设定尺寸的0.4%;

[0021]

3、聚乳酸在二氯甲烷中的充分溶解,聚乳酸均匀地分布在坯体中,脱脂过程中粘结剂均匀地热解,不会产生气胀现象,粘结剂去除率达到92%,脱脂后坯体尺寸改变很小,直径尺寸仅减少为设定尺寸的0.9%,厚度尺寸减少0.45%。

附图说明

[0022]

图1本发明挤出3d打印的纤维增强金属基复合材料干燥后的打印坯体图;

[0023]

图2本发明挤出3d打印的纤维增强金属基复合材料(未加纤维)粘结剂去除(脱脂)后形貌图;

[0024]

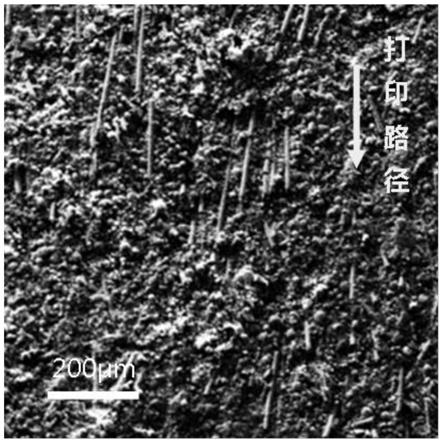

图3本发明挤出3d打印的纤维增强金属基复合材料(纤维质量含量21wt.%)粘结剂去除(脱脂)后形貌图;

[0025]

图4为加热料浆打印坯体的示意图;

[0026]

图5为本料浆打印坯体的示意图。

具体实施方式

[0027]

为使本发明的目的、技术方案和优点更加清楚,下面本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例

[0029]

1、选取平均长度为200μm,直径7μm碳纤维、平均粒径15μm,d(90)<30的7075铝合金粉末以及4032d型号的聚乳酸。

[0030]

2、制备用于挤出3d打印的纤维增强金属基复合材料的料浆,以上述碳纤维、铝合金粉末、聚乳酸和二氯甲烷为原材料,包括以下步骤:

[0031]

a、先将2g聚乳酸浸泡于8g二氯甲烷中24h,之后,超声处理30min使聚乳酸充分溶解于二氯甲烷中;

[0032]

b、将30g金属粉末和8g纤维按比例混和均匀,分成5份,将提前准备好的10g二氯甲烷也分成5份,依次将金属粉末和纤维混合粉末和二氯甲烷加入到步骤a得到的溶于二氯甲烷中的聚乳酸中,每次粉末和二氯甲烷加入后都充分搅拌,之后,取出密封。

[0033]

3、将料浆再通过室温挤出3d打印坯体成型制成打印样件,干燥脱脂。

[0034]

因为二氯甲烷对聚乳酸有很好的溶解性,挤出过程中不需要对料浆进行加热,且打印的坯体中没有残余的热应力,作为粘结剂的聚乳酸在坯体中均匀分布,帮助其在脱脂过程中均匀地热解;同时,因为二氯甲烷具有良好的挥发性,在挤出打印过程中就大量挥发,制备的坯体中仅有少量的分散剂,避免了由于作为分散剂的二氯甲烷挥发导致严重的收缩变形。这两点共同维持了纤维很好的定向排布特性。如图3所示,打印坯体经过干燥,脱脂后80%左右的150-300μm的纤维具有很好的定向效果,其排列方向与打印方向的夹角不大于10

°

。与现有技术相比,该料浆所赋予的定向效果为非常优异的状态,为制备复合增强材料提供了很好的定向基础。

[0035]

图4和图5为加热料浆打和本料浆打印坯体的示意图,图4中,a为热应力缩孔;图5中,b为金属粉末+粘结剂,c为纤维。

[0036]

本发明料浆主要控制两个配比即:二氯甲烷占料浆质量的配比和粘结剂在干燥后坯体中的配比。

[0037]

二氯甲烷占料浆质量的配比,记为r。二氯甲烷在料浆中的作用为分散粘结剂和固体粉末,r决定了料浆的粘度,打印过程中需要合适的料浆粘度,当料浆粘度过高时,易造成针头堵塞;当料浆粘度过低时,过多二氯甲烷的挥发易引起打印样件的收缩,而且样件不易从打印平台上取下,影响打印质量。本实验中,我们研究了当r为30wt.%、35wt.%、40wt.%时料浆的质量,发现当r为30wt.%时,料浆粘度较低,挤出针头易堵塞;当r为40%wt.时,料浆虽然可以正常挤出,但是打印坯体中分散剂过多,样品不易取下,并在其挥发过程中会导致样件的收缩程度较大;r为35wt.%时,料浆粘度适中,挤出过程流畅,样件体积收缩程度小,因此我们选择r为35wt.%。

[0038]

粘结剂在干燥后坯体中的配比,即粘结剂质量占打印样件总质量的比例,记为n。粘结剂的作用是保证挤出样件成型。但是,当粘结剂质量过多时会在去除过程中对坯体产生收缩变形,因此要尽量减少粘结剂的占比。本发明中,在保证二氯甲烷使用量为35wt.%时,测试了n为4wt.%、5wt.%、6wt.%时的料浆打印情况,发现当n为6wt.%、5wt.%时,料浆都可以正常挤出并且打印坯体成型效果较好,当n为4%时,虽然可以正常挤出,但是坯体较脆,金属粉易脱落,因此选取n为5wt.%。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让