一种用于620℃超超临界汽轮机高温铸钢件材料及其制备方法与流程

2021-01-30 05:01:17|

2021-01-30 05:01:17| 247|

247| 起点商标网

起点商标网

一种用于620

℃

超超临界汽轮机高温铸钢件材料及其制备方法

技术领域

[0001]

本发明属于金属材料领域,涉及一种用于620℃超超临界汽轮机高温铸钢件材料及其制备方法。

背景技术:

[0002]

随着国民经济的快速增长,对电力的需求量也越来越大,根据我国能源资源的特点,国内电力生产以燃煤电站为主的局面将长期存在,而提高火电机组热效率的关键是提高机组参数,即蒸汽的温度和压力。因此,发展超超临界(usc)机组成为我国发电设备制造业的重要课题。我国目前的usc汽轮机组的典型蒸汽参数为28-30mpa/600℃/620℃,机组高温部件的服役环境恶劣,运行条件苛刻。目前,高温铸件钢多采用10%cr钢,可供选用的有zg1cr10mo1niwvnbn-5、zg1cr10movnbn等,这些钢种虽有良好的屈服强度和塑性,但最高工作温度不能超过600℃,作为长时高温性能指标的持久强度极限,已不能满足工作温度为620℃的汽轮机铸钢件的设计要求。耐热材料的持久强度是指给定的温度和规定的时间内断裂的强度,要求给出的只是此时所能承受的最大应力。持久强度试验不仅反映材料在高温长期应力作用下的断裂应力,而且还表明断裂时的塑性(即持久塑性)。持久强度试验一般只做一些应力较高而时间较短的试验,然后根据这些试验数据利用外推法,得出更长时间的持久强度值。

[0003]

为了保证汽轮机安全运行,提高火电机组热效率,汽轮机铸钢件材料必须具备良好的长时高温性能。由于zg1cr10mo1niwvnbn-5、zg1cr10movnbn等钢的高温性能不能满足工作温度为620℃的汽轮机铸钢件的设计要求,因此它的使用范围受到限制。

技术实现要素:

[0004]

本发明的目的在于克服上述现有技术的缺点,提供了一种用于620℃超超临界汽轮机高温铸钢件材料及其制备方法,该材料及其制备方法能够有效的提高汽轮机铸钢件材料的长时高温性能,且制备方法较为简单。

[0005]

为达到上述目的,本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.1%-0.14%的c、0.2%-0.4%的si、0.6%-0.9%的mn、9.0%-9.6%的cr、0.1%-0.25%的ni、1.4%-1.8%的mo、0.18%-0.25%的v、0.05%-0.07%的nb、0.008%-0.011%的b、0.95%-1.15%的co、0.015%-0.025%的n、0-0.25%的杂质、余量为铁。

[0006]

杂质包括sn、as、sb、p、s、al及cu。

[0007]

按重量百分含量包括0.1%-0.14%的c、0.2%-0.4%的si、0.6%-0.9%的mn、9.0%-9.6%的cr、0.1%-0.25%的ni、1.4%-1.8%的mo、0.18%-0.25%的v、0.05%-0.07%的nb、0.008%-0.011%的b、0.95%-1.15%的co、0.015%-0.025%的n、0-0.0055%sn、0-0.0086%as、0-0.0009%sb、0-0.015%p、0-0.01%s、0-0.01%al、0-0.2%cu、余量为

铁。

[0008]

按重量百分含量包括0.1%-0.13%的c、0.2%-0.3%的si、0.7%-0.9%的mn、9.0%-9.4%的cr、0.1%-0.2%的ni、1.45%-1.8%的mo、0.18%-0.22%的v、0.05%-0.07%的nb、0.008%-0.011%的b、0.95%-1.10%的co、0.015%-0.02%的n、0-0.0055%sn、0-0.0086%as、0-0.0009%sb、0-0.015%p、0-0.01%s、0-0.01%al、0-0.15%cu、余量为铁。

[0009]

一种用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0010]

1)按照权利要求1中的重量百含量称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0011]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0012]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0013]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0014]

5)对步骤4)得到的铸件进行热处理,得用于620℃超超临界汽轮机高温铸钢件材料。

[0015]

步骤5)的具体操作为:

[0016]

对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0017]

本发明具有以下有益效果:

[0018]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料及其制备方法在具体操作时,通过增加合金元素co和b,提高mo元素的含量,同时降低cr、ni和n元素的含量,并且成本中不含有w元素,以提高以提高现有技术中汽轮机铸钢件材料的长时高温性能,提高火电机组的热效率,在制备时,只需采用常规的工艺即可实现620℃超超临界汽轮机高温铸钢件材料的制备,操作简单、方便。

附图说明

[0019]

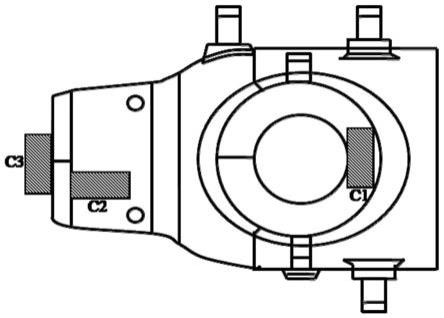

图1为实施例一中汽轮机铸钢件的取样部位图。

具体实施方式

[0020]

下面结合附图对本发明做进一步详细描述:

[0021]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.1%-0.14%的c、0.2%-0.4%的si、0.6%-0.9%的mn、9.0%-9.6%的cr、0.1%-0.25%的ni、1.4%-1.8%的mo、0.18%-0.25%的v、0.05%-0.07%的nb、0.008%-0.011%的b、0.95%-1.15%的co、0.015%-0.025%的n、0-0.25%的杂质、余量为铁。

[0022]

杂质包括sn、as、sb、p、s、al及cu。

[0023]

具体的,按重量百分含量包括0.1%-0.14%的c、0.2%-0.4%的si、0.6%-0.9%的mn、9.0%-9.6%的cr、0.1%-0.25%的ni、1.4%-1.8%的mo、0.18%-0.25%的v、0.05%-0.07%的nb、0.008%-0.011%的b、0.95%-1.15%的co、0.015%-0.025%的n、0-0.0055%sn、0-0.0086%as、0-0.0009%sb、0-0.015%p、0-0.01%s、0-0.01%al、0-0.2%cu、余量为铁。

[0024]

优选的,按重量百分含量包括0.1%-0.13%的c、0.2%-0.3%的si、0.7%-0.9%的mn、9.0%-9.4%的cr、0.1%-0.2%的ni、1.45%-1.8%的mo、0.18%-0.22%的v、0.05%-0.07%的nb、0.008%-0.011%的b、0.95%-1.10%的co、0.015%-0.02%的n、0-0.0055%sn、0-0.0086%as、0-0.0009%sb、0-0.015%p、0-0.01%s、0-0.01%al、0-0.15%cu、余量为铁。

[0025]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0026]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0027]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0028]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0029]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0030]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0031]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0032]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0033]

表1为本发明与现有钢材料zg1cr10mo1niwvnbn-5和zg1cr10movnbn的化学成分对比表。

[0034]

由表1可以看出,本发明与现有的高温铸钢件材料zg1cr10mo1niwvnbn-5和zg1cr10movnbn等钢相比,本发明的成分特点是不含w元素,降低了cr、ni和n元素的含量,提高了mo元素含量,同时添加了合金元素co和b。

[0035]

表1

[0036]

[0037][0038]

本发明中,对三个不同位置表面附铸试块取样,按照gb/t2039标准进行持久试验,然后按照gb/t2039标准中规定的外推方法推导出620℃/10万小时条件下的持久强度极限ru100000/620。

[0039]

经测试,本发明的高温铸钢件材料具有与现有铸钢件材料相同的屈服强度、塑性和冲击功,具体如表2所示,符合设计要求,韧脆转变温度≤90℃,低于现有铸钢材料,符合设计要求,但长时高温性能得到显著改善,用该高温铸钢件材料制成的超超临界机组汽轮机阀门和内缸铸件,620℃/10万小时条件下持久强度极限达到94mpa以上,高于传统材料,符合设计要求,可满足620℃长期工作需要。

[0040]

表2

[0041][0042][0043]

实施例一

[0044]

本实施例中高温铸钢件材料的成分如表3所示。

[0045]

表3

[0046] 13cr9mo2co1nivnbnb实施例1实施例2实施例3c0.1%~0.13%0.12%0.13%0.14%si0.2%~0.3%0.29%0.29%0.27%

mn0.7%~0.9%0.68%0.75%0.69%cr9.0%~9.4%9.2%9.25%9.33%ni0.1%~0.2%0.19%0.21%0.18%mo1.45%~1.8%1.5%1.74%1.47%v0.18%~0.22%0.22%0.2%0.21%nb0.05%~0.07%0.057%0.06%0.057%b0.008%~0.011%0.0093%0.0087%0.008%co0.95%~1.10%0.98%1.05%0.99%n0.015%~0.02%0.0202%0.015%0.0195%sn≤0.00550.005%0.0055%0.0051%as≤0.00860.0084%0.0086%0.0083%sb≤0.00090.0007%0.0009%0.0008%p≤0.015%0.013%0.010%0.015%s≤0.01%0.0006%0.0009%0.0004%al≤0.01%0.009%0.009%0.009%cu≤0.15%0.06%0.09%0.06%

[0047]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0048]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0049]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0050]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0051]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0052]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0053]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0054]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0055]

为考查汽轮机铸钢件化学成分的均匀性,从实施例一汽轮机阀壳铸钢件的c1、c2和c3三个部位取样进行了成品分析,参见图1,汽轮机阀壳铸钢件成品分析结果如表4所示,参考表4可知,汽轮机阀壳铸钢件的化学成分相当均匀。

[0056]

表4

[0057][0058][0059]

表5为汽轮机阀壳铸钢件经性能热处理后不同部位的力学性能,为进行对照,表5中最下面一行列出了可供选用的zg1cr10mo1niwvnbn-5和zg1cr10movnbn铸钢的力学性能指标(按jb/t11018-2010)。由表5中数据可知,铸钢件材料13cr9mo2co1nivnbnb的强度(屈服强度rp0.2及抗拉强度rm)和塑性(延伸率a及断面收缩率z)满足zg1cr10mo1niwvnbn-5和zg1cr10movnbn的指标要求,且长时高温性能(620℃/10万小时条件下持久强度极限ru100000/620)、韧脆转变温度和冲击功优于后者,用13cr9mo2co1nivnbnb制成的汽轮机阀壳铸钢件,持久强度极限ru100000/620达到94mpa以上,优于现有可选用铸钢材料,可以满足620℃长期工作的需要。

[0060]

表5

[0061][0062][0063]

在超超临界机组中,为保证汽轮机安全运行,提高火电机组热效率,要求汽轮机铸钢件材料在620℃高温下长期安全运行。若选用现有材料,由于620℃下的持久强度极限偏低,韧脆转变温度偏高,不能满足设计要求。采用本发明的含钴和硼的高温铸钢件材料后,由于其620℃长时持久强度极限较高,完全能满足设计要求。

[0064]

实施例二

[0065]

本实施例中高温铸钢件材料的成分如表3所示。

[0066]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0067]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0068]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0069]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0070]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0071]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0072]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0073]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0074]

实施例三

[0075]

本实施例中高温铸钢件材料的成分如表3所示。

[0076]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0077]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0078]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0079]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0080]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0081]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0082]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0083]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0084]

实施例四

[0085]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.1%的c、0.2%的si、0.7%的mn、9.0%的cr、0.1%的ni、1.45%的mo、0.18%的v、0.05%的nb、0.008%的b、0.95%的co、0.015%的n、余量为铁。

[0086]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0087]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0088]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0089]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0090]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0091]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0092]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0093]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0094]

实施例五

[0095]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.13%的c、0.3%的si、0.9%的mn、9.4%的cr、0.2%的ni、1.8%的mo、0.22%的v、0.07%的nb、0.011%的b、1.10%的co、0.02%的n、0.0055%sn、0.0086%as、0.0009%sb、0.015%p、0.01%s、0.01%al、0.15%cu、余量为铁。

[0096]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0097]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0098]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0099]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0100]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0101]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0102]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0103]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200

℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0104]

实施例六

[0105]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.11%的c、0.25%的si、0.8%的mn、9.3%的cr、0.15%的ni、1.6%的mo、0.20%的v、0.06%的nb、0.009%的b、1%的co、0.018%的n、0.003%sn、0.005%as、0.0004%sb、0.01%p、0.005%s、0.005%al、0.08%cu、余量为铁。

[0106]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0107]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0108]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0109]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0110]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0111]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0112]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0113]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0114]

实施例七

[0115]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.1%%的c、0.2%%的si、0.6%%的mn、9.0%的cr、0.1%的ni、1.4%的mo、0.18%的v、0.05%的nb、0.008%的b、0.95%的co、0.015%的n、0.0055%sn、0.0086%as、0.015%p、0.01%al、0.2%cu、余量为铁。

[0116]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0117]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0118]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0119]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0120]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0121]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0122]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0123]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

[0124]

实施例八

[0125]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料,按重量百分含量包括0.14%的c、0.4%的si、0.9%的mn、9.6%的cr、0.25%的ni、1.8%的mo、0.25%的v、0.07%的nb、0.011%的b、1.15%的co、0.025%的n、0.0055%sn、0.0086%as、0.015%p、0.01%

al、0.2%cu、余量为铁。

[0126]

本发明所述的用于620℃超超临界汽轮机高温铸钢件材料的制备方法包括以下步骤:

[0127]

1)称取原材料,然后将原材料放入电炉冶炼成合金溶液。

[0128]

2)对步骤1)得到的合金溶液进行钢包精炼、钢水脱硫及升温处理;

[0129]

3)对步骤2)得到的产物进行真空脱氢、脱氮处理;

[0130]

4)将步骤3)得到的产物倒入模型中制成铸件;

[0131]

5)对步骤4)得到的铸件进行热处理,再对热处理后的铸件进行补焊,得用于620℃超超临界汽轮机高温铸钢件材料。

[0132]

热处理的过程为:将铸件进行1100℃正火和740℃回火,正火升温速率为50℃/h,保温10h,空冷至80℃;然后在740℃进行回火,回火升温速率为41℃/h,保温16h,炉冷。

[0133]

当铸件存在少量缺陷需要补焊,采用同质焊材wb2进行补焊,焊前预热温度为200℃,焊后整体入炉进行去应力处理,温度为730℃,保温18h,炉冷。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让