管道内壁用激光熔覆头的制作方法

2021-01-30 04:01:19|

2021-01-30 04:01:19| 242|

242| 起点商标网

起点商标网

管道内壁用激光熔覆头

[0001]

技术领域

[0002]

本发明涉及激光熔覆领域,具体涉及一种管道内壁用激光熔覆头。

[0003]

背景技术:

[0004]

现有技术中,成形矩形光斑通常是采用直线带式矩形光斑积分镜,这种积分镜的基本原理是将输入的光斑分段反射,在工作面上得到相同位置和大小的输出光斑进行叠加,从而达到匀化和整形的效果。对于这种分段直线带式矩形光斑积分镜,由于平面反射,输出光斑尺寸约等于输入光斑尺寸除以分隔段数,因此无法获得大尺寸光斑,另外,由于入射激光是高斯光斑,分隔段数少时,得到的矩形光斑并非矩形匀化光斑。这在用于管道内壁的激光熔覆加工时,熔覆效率较低,熔覆层的平整度也较差。

[0005]

技术实现要素:

[0006]

本发明的目的是提供一种能够产生矩形光斑的管道内壁用激光熔覆头,以提高激光熔覆效率。

[0007]

为达到上述目的,本发明采用的技术方案是:一种管道内壁用激光熔覆头,包括导光筒、设于所述导光筒近端的准直镜,以及设于所述导光筒远端且具有激光投射通道的熔覆端头,所述熔覆端头上沿所述激光投射通道自后向前依次设置有微透镜阵列、第一柱聚焦镜、第二柱聚焦镜,所述微透镜阵列包括沿垂直于所述激光投射通道的延伸方向阵列排布的多个微透镜,每个所述微透镜的入射面均为迎着投射的激光束拱起的弧形面;所述第一柱聚焦镜与所述第二柱聚焦镜呈正交方向设置,其中,所述第一柱聚焦镜具有第一聚焦面,所述第二柱聚焦镜具有第二聚焦面,所述第一聚焦面、所述第二聚焦面均为顺着投射的激光束拱起的弧形面。

[0008]

优选地,所述导光筒具有沿自身长度方向延伸的导光通道,所述导光通道的延伸方向与所述激光投射通道的延伸方向相互垂直。

[0009]

进一步地,所述熔覆端头的后部设有用于将自所述导光通道内的激光束反射至所述激光投射通道内的反射镜。

[0010]

优选地,所述熔覆端头自所述导光筒的远端朝所述导光筒的一侧垂直延伸。

[0011]

优选地,所述第一聚焦面的前端具有沿所述第一柱聚焦镜的径向延伸的第一弧形拱起,所述第二聚焦面的前端具有沿所述第二柱聚焦镜的径向延伸的第二弧形拱起,所述第一弧形拱起与所述第二弧形拱起这两者的长度延伸方向相互垂直。

[0012]

优选地,所述激光熔覆头还包括送粉喷嘴,所述送粉喷嘴至少具有喷嘴口,所述喷嘴口位于所述熔覆端头的前方。

[0013]

进一步地,所述送粉喷嘴呈后大前小的锥形。

[0014]

进一步地,所述送粉喷嘴通过送粉管道连接在所述熔覆端头的外侧。

[0015]

进一步地,所述激光熔覆头还包括设置在所述熔覆端头前部且具有出风口的风刀,所述喷嘴口位于所述出风口的前方。

[0016]

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明的管道内壁用激光熔覆头,其结构简单,能够伸入至管道的内壁进行激光熔覆加工,采用该激光熔覆头能够将圆形光斑转换为矩形光斑,能够显著地提升熔覆的效率,同时熔覆平整度也大幅提高。同时,该激光熔覆头的结构紧凑,能够适用于较小直径内孔的熔覆加工。

[0017]

附图说明

[0018]

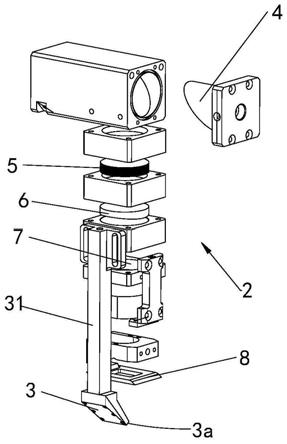

附图1为本发明的管道内壁用激光熔覆头的整体结构示意图;附图2为本发明的管道内壁用激光熔覆头的前视图;附图3为沿附图2中a-a向的剖视示意图;附图4为本发明中熔覆端头的结构分解示意图;附图5a、5b为本发明中第一柱聚焦镜的示意图;附图6a、6b为本发明中第二柱聚焦镜的示意图;附图7为本发明的激光熔覆头中激光束投射路线图;其中:1、导光筒;11、激光器连接头;12、连接座;2、熔覆端头;3、送粉喷嘴;31、送粉管道;3a、喷嘴口;4、反射镜;5、微透镜阵列;6、第一柱聚焦镜;61、第一聚焦面; 7、第二柱聚焦镜;71、第二聚焦面;8、风刀;9、准直镜。

[0019]

具体实施方式

[0020]

下面结合附图和具体的实施例来对本发明的技术方案作进一步的阐述。

[0021]

参见图1至图6所示,一种管道内壁用激光熔覆头,包括导光筒1、设于导光筒1近端的准直镜9,以及设于导光筒1远端的熔覆端头2。此处,近端与远端是按照该激光熔覆头在使用的过程中,靠近激光器或操作人员的端部为近端,反之为远端。

[0022]

熔覆端头2自导光筒1的远端朝导光筒1的一侧垂直延伸。熔覆端头2具有激光投射通道,导光筒1具有沿自身长度方向延伸的导光通道,上述导光通道的延伸方向与激光投射通道的延伸方向相互垂直,熔覆端头2的后部设有用于将自导光通道内的激光束反射至激光投射通道内的反射镜4。此处,熔覆端头2的前后是以激光束沿激光投射通道传输时的前后方向予以参考定义的。

[0023]

熔覆端头2上沿激光投射通道自后向前依次设置有微透镜阵列5、第一柱聚焦镜6、第二柱聚焦镜7,其中,微透镜阵列5包括多个呈阵列排布的多个微透镜(图中未示出),这多个微透镜阵列排布的方向垂直于激光投射通道的延伸方向;第一柱聚焦镜6与第二柱聚焦镜7呈正交方向设置,其中,第一柱聚焦镜具有第一聚焦面61,第二柱聚焦镜7具有第二聚焦面71,第一聚焦面61、第二聚焦面71均为顺着投射的激光束拱起的弧形面。

[0024]

具体地,第一聚焦面61具有沿第一柱聚焦镜6的径向延伸的第一弧形拱起,第二聚焦面71具有沿第二柱聚焦镜7的径向延伸的第二弧形拱起,上述第一弧形拱起与上述第二

弧形拱起这两者的长度延伸方向相互垂直。

[0025]

导光筒1的近端还设置有激光器连接头11,该激光器连接头11具有qbh接口,以用于与激光器连接。

[0026]

如此,从激光器发出的发散的激光束经过准直镜9准直处理后变为平行激光束,该平行激光束沿着导光筒1的导光通道投射至反光镜4,然后由反光镜4反射至熔覆端头2的激光投射通道,然后依次经过微透镜阵列5、第一柱聚焦镜6及第二柱聚焦镜7后变化为竖直方向均匀、水平方向呈高斯分布的矩形光斑,该矩形光斑能够保证熔覆的高效率进行。该矩形光斑为半匀化光斑,光斑内部竖直方向各点能量密度相同,从而与粉末耦合时能够形成较平整的熔覆层。

[0027]

图7示出了本发明的激光熔覆头中激光束投射路线及原理,该激光熔覆头中采用一个微透镜阵列5、两个柱聚焦镜(第一柱聚焦镜6与第二柱聚焦镜7),形成一个单向矩形匀化光斑光学系统,通过该系统可以得到竖直方向均匀、水平方向呈高斯分布的矩形光斑。参图7所示,激光束由光纤射出,经过准直镜9准直后射向一维的微透镜阵列5,通过该微透镜阵列5分割为多束子光束,然后通过两组柱聚焦镜进行聚焦,形成一个一维的非成像型微透镜匀化系统,柱聚焦镜的后焦面上得到一定宽度均匀分布的光斑。在图7中的水平方向上,激光束由光纤射出,经过准直镜9准直,通过一维的微透镜阵列5和竖直方向聚焦的第一柱聚焦镜6时水平方向光路不受影响,最后通过一个水平方向聚焦的第二柱聚焦镜7聚焦,但是水平方向聚焦和竖直方向聚焦的两个柱聚焦透镜焦面不重合,因此水平方向存在离焦,不同的离焦距离对应不同的水平方向光斑宽度,由于水平方向的光斑是由离焦获得的,所以其光强分布为高斯分布。

[0028]

该激光熔覆头还包括送粉喷嘴3,送粉喷嘴3通过送粉管道31连接在熔覆端头2的外侧,该送粉喷嘴3呈后大前小的锥形,其至少具有喷嘴口3a,该喷嘴口3a位于熔覆端头2的前方,从该喷嘴口3a喷出的粉末能够与从熔覆端头2前端投射出的激光束同时作用于待加工表面而实现激光熔覆加工。

[0029]

该送粉喷嘴3上设有多个均匀分布的小孔,能够保证熔覆工作时,粉末能够均匀地被送入待加工表面上,保证熔覆层的平整度。

[0030]

激光熔覆头还包括设置在熔覆端头2前部且具有出风口的风刀8,喷嘴口3a位于出风口的前方,能够保证高温飞散的粉末不会进入激光投射通道内而损坏各镜片。

[0031]

导光筒1上还固定地设置有连接座12,该以用于将该激光熔覆头固定至如机械手等部件上而用于激光熔覆加工过程中移动激光熔覆头。

[0032]

综上,本发明的管道内壁用激光熔覆头,其结构简单,能够伸入至管道的内壁进行激光熔覆加工,采用该激光熔覆头能够将圆形光斑转换为矩形光斑,能够显著地提升熔覆的效率,同时熔覆平整度也大幅提高。同时,该激光熔覆头的结构紧凑,能够适用于直径150mm以内的内孔熔覆加工。

[0033]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 激光熔覆

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让