一种具有耐久超亲水特性的微纳结构薄膜的制备方法与流程

2021-01-30 04:01:02|

2021-01-30 04:01:02| 249|

249| 起点商标网

起点商标网

[0001]

本发明属于超亲水薄膜材料技术领域,具体涉及一种具有耐久超亲水特性的微纳结构薄膜的制备方法。

背景技术:

[0002]

超亲水材料在自清洁、防雾防污、油水分离、生物材料等领域具有广阔的应用前景,表面浸润性是重要特征之一,通常用水接触角来表征液体对材料的浸润程度。超亲水一般是指水滴能够在材料表面完全铺展开,使接触角等于或者接近于0

°

。

[0003]

目前有很多制备超亲水表面的方法,各有优缺点。比如模板法简单、经济、快速,且模板多样化,但该方法受模板限制较大,难以实现大面积表面的制备。溶胶-凝胶法在较低的温度下即可进行,过程易调控,工艺简单、操作方便,但一般需要紫外光照射等方式才能获取超亲水性,不适用于改善高分子材料的改性。

[0004]

电化学方法是利用电化学技术对表面进行处理是获得粗糙结构的有效方法,但是该方法需要特殊的仪器设备,难以实现大面积的制备。水热法是一种湿化学方法,过程简单,但通常在高温和高压条件下进行,反应条件较为苛刻。相分离法简单易行且原料易得、成本低廉,可用于大面积制备超亲水表面,但其与基底的粘附性一般较差,会影响到使用持久性。层层自组装是一种借助各层分子间的弱相互作用沉积的方法,对成膜基底没有特殊限制,驱动力的选择范围较广,薄膜的组成和厚度可控等,但该方法存在效率低和工艺复杂,难以用于工业化生产的问题。

[0005]

气相沉积法是一种较为普遍的构筑薄膜表面的方法,根据气相沉积过程是否涉及化学反应,它可以分为物理气相沉积法(pvd)和化学气相沉积法(cvd)。但cvd需要高温操作,过程较为复杂,会产生有毒和腐蚀性的气体。pvd设备昂贵,操作技术要求高,效率低,条件较为苛刻。总之上述这些技术手段存在一些局限性,例如基材要求限制、条件苛刻、步骤繁琐,污染较大、产量低、有污染等。

[0006]

因此迫切需要一种对基底材料无特殊要求,一步即可制得薄膜的方法。

技术实现要素:

[0007]

发明目的:为了解决现有技术存在的问题,本发明提供一种具有耐久超亲水特性的微纳结构薄膜的制备方法,制备方法简单,对基底材料无特殊要求。

[0008]

技术方案:为了实现上述发明目的,本发明采用如下技术方案:

[0009]

一种具有耐久超亲水特性的微纳结构薄膜的制备方法,包括如下步骤:

[0010]

1)将基底材料放置于等离子体设备平台的样品台上,样品台周围放置一个网罩作为阴极,在网罩上方放置溅射靶材;

[0011]

2)以离化气氛为工作气体,在预定温度下通过控制电压和占空比在基体材料表面沉积微纳米颗粒,获得具有耐久超亲水特性的微纳结构薄膜材料。

[0012]

进一步地,步骤1)中,对所述的基底材料进行超声清洗和干燥处理。

[0013]

进一步地,步骤1)中,所述的溅射靶材为非金属、金属及其化合物中的任意一种或多种的组合。

[0014]

进一步地,步骤2)中,所述的离化气氛为氢气、氩气、氮气等中的任意一种或多种的组合。

[0015]

进一步地,所述的网罩的高度大于样品台的高度。

[0016]

进一步地,所述的溅射靶材覆盖于网罩上,并位于基体材料上方。

[0017]

进一步地,所述的网罩上分布有若干通孔;所述的支架为绝缘材质,所述的网罩与样品台均为金属材质。

[0018]

进一步地,关闭所述的等离子体设备的腔体,开机械泵和罗茨泵,抽真空至≤1pa,关闭罗茨泵,通入高纯氢气流量范围为50~200sccm,调节电压范围为550~700v,占空比范围为37~87%,温度上升范围为300~700℃,达到设定温度后,恒温沉积时间范围为2~5小时,反应结束后关闭电源,进行降温处理,自然冷却至室温,保持压腔体力与空气压强一致。

[0019]

发明原理:借助于粒子间的碰撞,产生剧烈的气体电离,可离化气体受到活化,基体材料具有清洁高活性的表面。同时轰击靶材产生混合靶材离子、电子、以及中性粒子的气相源,通过调节预定温度和时间,进而控制薄膜材料的厚度和粗糙度。

[0020]

有益效果:与现有技术相比,本发明的一种具有耐久超亲水特性的微纳结构薄膜的制备方法,相较其他制备工艺,如模板法、溶胶-凝胶法、电化学方法、气相沉积法等,该方法简单易行,无需模板,对基底材料无要求,可实现大面积制备,且膜基结合力强。本发明采用等离子体技术,制备方法简单、高效快捷、无污染,产量高,对基底材料无特殊要求,只需一步即可制得薄膜材料,且通过改变工艺参数可调控表面微纳结构。

附图说明

[0021]

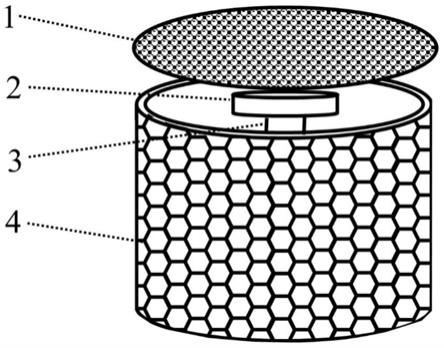

图1为实施例1中的网罩式等离子体平台的示意图;

[0022]

图2为实施例1中的耐久超亲水硅薄膜材料的微观形貌图;

[0023]

图3为本发明实施例1中的硅薄膜材料材料的水接触角大小;

[0024]

图4为本发明实施例1中耐久超亲水硅薄膜材料在不同溶液浸泡后的水接触角大小。

具体实施方式

[0025]

下面结合附图和具体实施实例对本发明进一步说明。

[0026]

一种具有耐久超亲水特性的微纳结构薄膜的制备方法,包括如下步骤:

[0027]

1)对基底材料进行超声清洗和干燥处理;

[0028]

2)将基底材料放置于等离子体设备平台的样品台上,样品台周围放置一个网罩作为阴极,在网罩上方放置溅射靶材;

[0029]

3)以离化气氛为工作气体,在预定温度下通过控制电压和占空比在基体材料表面沉积微纳米颗粒,获得具有耐久超亲水特性的微纳结构薄膜材料。

[0030]

基体材料的种类和状态不受限制。溅射靶材为非金属、金属及其化合物中的一种或多种,其形状可以为网状、条状状或块状等,无特殊形状要求。

[0031]

离化气氛为氢气、氩气、氮气等中的一种或多种;惰性气体氛围的效果更好。等离

子体平台为网罩式,包括样品台、支架、金属网罩,支架固定于所述的网罩内,样品台固定于支架上,基体材料置于样品台上,所述金属网罩的高度大于样品台的高度,溅射靶材覆盖于网罩上,并位于基体材料上方;网罩上分布有若干通孔;支架为绝缘材质,网罩与样品台均为金属材质。

[0032]

支架采用陶瓷材质;样品台的顶部采用介电陶瓷材料。网罩的通孔形状为圆形或多边形中的一种。

[0033]

耐久超亲水特性的微纳结构薄膜的制备方法,包括以下步骤:使用等离子体沉积设备,将处理平台及周边环境使用去离子水与酒精清洗干净,使用吸尘器清除残余的颗粒杂物。将陶瓷样品台支架置于处理平台上,基体材料放置于样品台上,后将网罩置于支架上,上面铺上溅射靶材,关闭等离子体设备的腔体,开机械泵和罗茨泵,抽真空至≤1pa,关闭罗茨泵,通入高纯氢气流量范围为50~200sccm,调节电压范围为550~700v,占空比范围为37~87%,温度上升范围为300~700℃,达到设定温度后,恒温沉积时间范围为2~5小时,反应结束后关闭电源,进行降温处理,自然冷却至室温,保持压腔体力与空气压强一致。

[0034]

网罩在沉积过程中具有两个作用:一是网罩可以形成热集聚效应,通过热辐射保证基体材料均匀受热至预定的温度;二是保证基体材料周围的气相源浓度一致,保证沉积过程的均匀性。这两方面的作用,在提高涂层结合力,降低沉积温度,加快沉积速度诸方面都创造了有利条件。基体材料的种类和状态不受限制。另外也可以与其他表面改性技术相结合,如喷丸,酸蚀,阵列等,进一步构建表面微纳结构。

[0035]

一种耐久超亲水特性的微纳结构薄膜,由上述耐久超亲水特性的微纳结构薄膜的制备方法制备得到。耐久超亲水特性的微纳结构薄膜具有微纳结构,增大的表面粗糙度,可以显著改善材料表面性质,微纳结构薄膜具有优异的亲水性和良好的耐久性。

[0036]

实施例1

[0037]

一种耐久超亲水硅薄膜材料的制备方法,使用射频等离子体沉积设备,将样品台及周边环境使用去离子水与酒精清洗干净,使用吸尘器清除残余的颗粒杂物。等离子体沉积设备示意图如图1所示,包括含硅材料1(溅射靶材)、用于放置载玻片(基底材料)的样品台2、用于支撑样品台2的支架3、以及网罩4,其中,支架3固定于网罩4内,样品台2固定于支架3上,网罩4的高度大于样品台2,含硅材料1覆盖在网罩4上。网罩4呈圆柱形,直径为20cm,其表面分布有若干通孔,网罩4和样品台2均为金属材质,支架3为绝缘材质陶瓷。将支架3置于等离子体设备平台上方,样品台2安装在支架3上,将清洗干净的载玻片放置于样品台2上,再将网罩4置于处理平台上,上方铺上含硅材料1。本实施例中含硅材料1为多孔硅靶材。

[0038]

关闭等离子体沉积设备腔体,开机械泵和罗茨泵,抽真空至≤1pa,关闭罗茨泵,通入高纯氢气,流速为150sccm,调节电压至550v左右,占空比为87%,温度上升至500℃,进行等离子体沉积;温度达到500℃后,恒温沉积3小时,然后关闭电源,进行降温处理,自然冷却至室温,压腔体力与空气压强一致。

[0039]

对上述制备得到的耐久超亲水硅薄膜材料进行形貌表征,电镜图如图2所示,根据图示可见,本发明制备所得耐久超亲水硅薄膜在载玻片上均匀的分布纳米硅颗粒,具有微纳结构,厚度约0.56μm。

[0040]

对上述制备得到的耐久超亲水硅薄膜材料进行水接触角测试(水接触角测试仪),结果如图3所示,图3(a):载玻片基底,水接触角为41.6

°

;图3(b):载玻片沉积硅(隔绝空

气),水接触角为20.4

°

;图3(c):载玻片沉积硅(空气暴露),水接触角为10.9

°

;根据图示可见,水接触角迅速减小,几乎接近于0

°

。

[0041]

对上述制备得到的耐久超亲水硅薄膜材料置于1m h

2

so

4

溶液、1m koh溶液和自来水中浸泡后,表面基本没有发生变化,进行水接触角测试(水接触角测试仪),结果如图4所示,图4(a):1m h

2

so

4

溶液,,水接触角为10.2

°

;图4(b):1m koh溶液,水接触角为11.5

°

;图4(c):自来水,水接触角为10.7

°

;水接触角数值基本不变。

[0042]

实施例2

[0043]

一种耐久超亲水锌薄膜材料的制备方法,使用射频等离子体沉积设备,将样品台及周边环境使用去离子水与酒精清洗干净,使用吸尘器清除残余的颗粒杂物。等离子体沉积设备示意图如图1所示,包括含锌材料1(溅射靶材)、用于放置载玻片(基底材料)的样品台2、用于支撑样品台2的支架3、以及网罩4,其中,支架3固定于网罩4内,样品台2固定于支架3上,网罩4的高度大于样品台2,含锌材料1覆盖在网罩4上。网罩4呈圆柱形,直径为20cm,其表面分布有若干通孔,网罩4和样品台2均为金属材质,支架3为绝缘材质陶瓷。将支架3置于等离子体设备平台上方,样品台2安装在支架3上,将清洗干净的载玻片放置于样品台2上,再将网罩4置于处理平台上,上方铺上含锌材料1。本实施例中含锌材料1为多孔锌靶材。

[0044]

关闭等离子体沉积设备腔体,开机械泵和罗茨泵,抽真空至≤1pa,关闭罗茨泵,通入高纯氩气,流速为150sccm,调节电压至550v左右,占空比为60%,温度上升至350℃,进行等离子体沉积;温度达到350℃后,恒温沉积4小时,然后关闭电源,进行降温处理,自然冷却至室温,压腔体力与空气压强一致。

[0045]

实施例3

[0046]

一种耐久超亲水硅薄膜材料的制备方法,使用射频等离子体沉积设备,将样品台及周边环境使用去离子水与酒精清洗干净,使用吸尘器清除残余的颗粒杂物。等离子体沉积设备示意图如图1所示,包括含硅材料1(溅射靶材)、用于放置碳布(基底材料)的样品台2、用于支撑样品台2的支架3、以及网罩4,其中,支架3固定于网罩4内,样品台2固定于支架3上,网罩4的高度大于样品台2,含硅材料1覆盖在网罩4上。网罩4呈圆柱形,直径为20cm,其表面分布有若干通孔,网罩4和样品台2均为金属材质,支架3为绝缘材质陶瓷。将支架3置于等离子体设备平台上方,样品台2安装在支架3上,将柔性的碳布放置于样品台2上,再将网罩4置于处理平台上,上方铺上含硅材料1。本实施例中含硅材料1为多孔硅靶材。

[0047]

关闭等离子体沉积设备腔体,开机械泵和罗茨泵,抽真空至≤1pa,关闭罗茨泵,通入高纯氢气,流速为150sccm,调节电压至600v左右,占空比为87%,温度上升至500℃,进行等离子体沉积;温度达到500℃后,恒温沉积3小时,然后关闭电源,进行降温处理,自然冷却至室温,压腔体力与空气压强一致。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让