一种SLM技术的伴生筒方法与流程

2021-01-30 04:01:53|

2021-01-30 04:01:53| 261|

261| 起点商标网

起点商标网

一种slm技术的伴生筒方法

技术领域

[0001]

本发明涉及3d金属打印领域,特别涉及一种slm技术的伴生筒方法。

背景技术:

[0002]

slm是3d金属打印领域中最重要的,用途最广的增材制造技术。传统slm工艺数十年来均采用成形缸-活塞系统,采用成形缸活塞系统,随着活塞的下降,一层层粉末被熔化,叠加而形成成形件,随作slm的发展,该系统的弊端日益显现;主要缺陷是:成形过程是在成形缸中完成,成形件置于活塞之上,被完全限制在成形缸之中。活塞与成形缸内壁需精密配合。此种设计产生一系列的问题:不论成形件之大小,成形缸尺寸不变,即产生“大缸干小活

”ꢀ

的现象,浪费金属粉末严重;从缸体中取出成形件是困难的事情,常用方法是,或升起活塞-成形件,从成形室门水平取出,仅用于小件;或成形缸与成形室分离,从成形缸缸口中取出,或移开激光-振镜系统,从成形室顶面中垂直取出,或与成形底板一起,从成形室水平取出;任何一种方法均需增加结构和控制上的成本和运行的不可靠性;上述各取件方式均在粉末崩塌式取出,加重了粉末飞扬的问题,有害于人体健康;成形过程需要一定的温度,活塞受热膨胀,成形缸-活塞系统卡缸问题时有发生,这也增加了设计的复杂性。

技术实现要素:

[0003]

本发明目的是提供一种slm技术的伴生筒方法,解决现有技术中成形粉末腔体的体积与成形件尺寸匹配便于取出金属打印件的问题,技术效果:结构精巧,不存在卡缸风险,节约铺粉的金属粉末、更好的“人-粉分离”、方便灵活取件,工作效率高。

[0004]

为实现上述目的,本发明采用以下技术方案:一种slm技术的伴生筒方法,包括:激光器、振镜,包括:主型板、副型板、基座,所述主型板设置在副型板上部,所述基座设置在副型板下部,所述主型板中间部设置有打印区,所述打印区设置有铺层金属打印粉,所述激光器、振镜由上向下在发射激光在打印区的内侧圈打印伴生筒且同时在伴生筒内打印成形件。

[0005]

进一步,所述副型板上部面设置有卡块,所述卡块嵌入在打印区内,所述卡块中间部设置有通孔。

[0006]

进一步,所述副型板底部的通孔口外边缘设置有弹性密封。

[0007]

进一步,所述基座侧壁设置有平行的叉车孔。

[0008]

进一步,所述主型板上部面设置有刮刀。

[0009]

进一步,所述基座底部还设置有承载板,所述承载板是金属材质。

[0010]

进一步,所述打印伴生筒、成形件底部与基座上部面接触。

[0011]

进一步,所述激光器、振镜设置在主型板上方,所述激光器、振镜在打印区单次打印完后,所述副型板相对基座向上移动20-80um。

[0012]

进一步,所述副型板设置有成型缸,所述成型缸底部设置有活塞驱动器,所述成型缸中间部由上向下设置有活塞杆且穿过活塞驱动器,所述活塞杆上部设置有活塞体,所述

活塞体两侧壁分别与成型缸两内壁贴合。

[0013]

进一步,所述激光器、振镜设置在主型板上方,所述打印伴生筒、成形件底部与活塞体上部面接触,所述激光器、振镜在打印区单次打印完后,所述相活塞体通过活塞杆向下移动20-80um。

[0014]

有益效果:本发明与现有技术区别在于:主型板1、副型板2、伴生筒3、成形件4、弹性密封5、基座6、叉车孔7、金属打印粉8、刮刀9、通孔10、打印区11、承载板12、成型缸13、活塞杆14、活塞体15、活塞驱动器16。

[0015]

本发明通过激光器、振镜在主型板中间部设置打印区进行激光熔化金属打印,方式是在打印区内打印成形件,同时在成形件外围打印伴生筒,单次打印完成后,使主型板整体装置相对已打印层提高20-80um或通过活塞杆14使活塞体15带动已打印完成的伴生筒、成形件向下移动20-80um,通过现有的装置进一步在打印区铺金属粉,激光器、振镜再次发射激光在铺好粉的打印区金属熔化打印,以此方式通过打印区层层叠落,直至金属成形件打印完成,效果在于:一、伴生筒的采用,使成形粉末腔体的体积与成形件尺寸匹配,大件大筒、小件小筒,节省宝贵的金属粉末和提高了成形效率;无论是对固定成形缸还是柔性成形缸,采用伴生筒的方法,均可以有效减少金属粉末铺粉量、提高成形效率;同时,使用者采用单台设备即可适应成形件尺寸的变化,无须购买从小到大的多台设备,不会造成设备大量闲置;二、成形件的金属粉末和成形件一并存在于伴生筒体之中,而不是固定的成形缸之中,取出伴生筒,就一并取出成形件和粉末,方便成形件取出,特别是对大型成形件,这一优点就更为明显:不用任何缸体-成形室分离措施,只要降下成形底板,其上的伴生筒,包括成形件和围绕它的粉末,均一同用叉车取出;三、移出成形件及围绕它的粉末是一种安全的取件方法,不存在粉末崩塌溢出的可能性和粉末飞扬的问题,有害利于人体健康;四、防止打印过程中非活泼气体泄露。

附图说明

[0016]

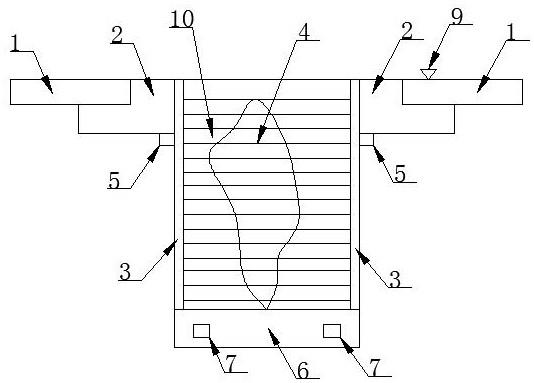

图1:为本发明的打印完成后拆分结构示意图;图2:为本发明分解结构示意图;图3:为本发明的剖面结构示意图;图4:为本发明的俯视结构示意图;图5、6:为本发明打印后的结构示意图;图7:为结合现有技术的实施例1结构示意图;图8、9、10:为实施1金属打印的截面图;图11:为结合现有技术的实施例2的结构示意图;图12:实施例2打印的截面图;附图标记:主型板1、副型板2、伴生筒3、成形件4、弹性密封5、基座6、叉车孔7、金属打印粉8、刮刀9、通孔10、打印区11、承载板12、成形缸13、活塞杆14、活塞体15、活塞驱动器16。

具体实施方式

[0017]

下面结合附图对本发明作进一步描述。

[0018]

实施例1:如图1-10所示,一种slm技术的伴生筒方法,包括:激光器、振镜,所述激光器、振镜是现有技术设备,作用是发射金属打印激光,还包括:主型板1、副型板2、基座6,所述主型板1、副型板2是圆形状或者矩形状,所述主型板1设置在副型板2上部,连接方式是嵌入式连接固定,作用是便于主型板1、副型板2整体向上移动,所述基座6设置在副型板2下部,作用是便于承载基座6承载金属成形件,所述主型板1中间部设置有打印区11,所述打印区11是一个矩形状或圆形状孔,作用是便于激光打印成形件4,所述打印区11设置有铺层金属打印粉8,所述金属打印粉8的铺设方式是现有的刮刀9机构进行铺设,所述激光器、振镜由上向下在发射激光在打印区11的内侧圈打印伴生筒3且同时在伴生筒3内打印成形件4,所述伴生筒3的截面形状可以圆形状或矩形状,是规则边缘或不规则边缘;或者伴生筒3外边形与成形件4外变形相同;根据具体的需要打印的规则或规则外轮廓确定,作用是便于保护伴生筒3内的成形件4,相对于现有技术跟便于取出成形件4。

[0019]

如图1、7所示,所述激光器、振镜设置在主型板1上方,作用是便于激光器、振镜与主型板1同步上升或下降,作用是便于激光器、振镜在主型板1的打印区11内进行金属打印粉8的铺设,所述激光器、振镜在单次打印完后,所述副型板2相对基座6向上移动20-80um,作用是便于在主型板1的打印区11上升的20-80um空间内进行金属打印粉8铺设,便于下一次的激光器、振镜在打印区11的铺好的金属打印粉8再次发射激光熔化打印,便于成形件4打印完成。

[0020]

如图2-7所示,所述打印伴生筒3、成形件4底部与基座6上部面接触,作用是便于基座6承载已打印完成的伴生筒3、成形件4。

[0021]

如图2-6所示,所述副型板2上部面设置有卡块12,所述卡块12是圆形状或矩形状,作用是便于根据打印不同尺寸或不同形状的成形件4进行选择,所述卡块12与副型板2连接方式是螺栓固定连接,作用是便于安装或更换,所述卡块12嵌入在打印区11内连接方式可以是螺栓固定连接,所述卡块12中间部设置有通孔10,所述通孔10形状是圆形状或矩形状,作用是便于打印过程中保护伴生筒3的外壁,便于打印的完成。

[0022]

如图1、3、4、5、6所示,所述副型板2底部的通孔10口外边缘设置有弹性密封5,所述弹性密封5是起到密封作用,防止打印过程中外接气体进入与金属粉发生氧化反应,使打印的成形件4不符合强度要求。

[0023]

如图1、3、4、7所示,所述基座6侧壁设置有平行的叉车孔7,所述叉车孔7作用是便于叉车杆插入,进一步作用是便于通过外在的叉车将已打印完成的成形件挪移出设备外,便于拆开伴生筒3回收金属打印粉8。

[0024]

如图1、3、7所示,所述主型板1上部面设置有刮刀9,所述刮刀9作用是便于刮平金属打印粉8。

[0025]

如图1、7所示,所述基座6底部还设置有承载板12,所述承载板12可以是圆形状或矩形状,所述承载板12是金属材质,作用是便于承载基座6,起到保温的效果,防止热胀冷缩成型的金属件变形。

[0026]

如图1-10所示的具体工作方式:

通过主型板1上部的激光器、振镜发射激光在打印区11内进行金属打印粉8熔化打印完成的伴生筒3、成形件4底部与基座6上部面接触,激光器、振镜单次打印完成后,主型板1、副型板2相对基座6提升20-80um,使打印区11内形成20-80um的空隙,通过外在设备再次铺金属打印粉8,并通过刮刀9在打印区11内进行刮平,通过激光器、振镜发射激光再次在打印区11发射激光熔化打印,累积叠落,完成伴生筒3、成形件4的3d打印,完成后通过外在的叉车将基座6整体由设备中取出,并回收伴生筒3内未熔化的金属打印粉8、成形件4,简单方便、高效快捷。

[0027]

如图11-12所示的实施例2:通过主型板1上部的激光器、振镜发射激光在打印区11内进行金属打印粉8熔化打印完成的伴生筒3、成形件4底部与成型缸13内的活塞体15上表面接触,单次打印完成后通过活塞驱动器16带动活塞杆14转动,通过活塞杆14与活塞体15是轴承连接,进一步使活塞体15整体下降20-80um,使打印区11内形成20-80um的空隙,通过外在设备再次铺金属打印粉8,并通过刮刀9在打印区11内进行刮平,通过激光器、振镜发射激光再次在打印区11发射激光熔化打印,累积叠落,完成伴生筒3、成形件4的3d打印,完成后通过取出成型缸13,进一步取出伴生筒3内未熔化的金属打印粉8、成形件4,简单方便、高效快捷,所述成型缸13是长方体形状或圆柱体形状,便于活塞体15外别贴合,便于保温及提高气密性。

[0028]

在本发明的描述中,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位。

[0029]

在本发明中术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接;可以是直接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义;术语“第一”、“第二”仅用于描述目的,可以是一个或者更多个该特征,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0030]

本发明不限于上述具体实施方式,所有不脱离本方案结构和作用的变化均在本发明保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让