一种汽车用高塑性高刚度中碳钢防倾杆材料的制备方法与流程

2021-01-30 04:01:19|

2021-01-30 04:01:19| 255|

255| 起点商标网

起点商标网

[0001]

本发明属于汽车底盘扭力梁防倾杆材料冶金、轧制及精线拉拔技术领域,具体的是一种汽车用高塑性高刚度中碳钢防倾杆材料的制备方法。

背景技术:

[0002]

汽车防倾杆是汽车底盘系统扭力梁零件总成中重要的零件,对汽车的稳定性、安全性和舒适性有重要的影响,整个零件总成对扭转疲劳、二轴复合疲劳都有非常高的要求,防倾杆是该总成中重要的零件,因此,对钢材的纯净度、组织均匀性和表面缺陷提出了非常高的要求,以满足汽车主机厂的性能和品质管控的要求。

技术实现要素:

[0003]

本发明主要提供了一种汽车用高塑性高刚度中碳钢防倾杆材料的制备方法用以解决上述背景技术中提出的技术问题。

[0004]

本发明解决上述技术问题采用的技术方案为:一种汽车用高塑性高刚度中碳钢防倾杆材料的制备方法,其化学成分以质量百分比计含有:c:0.32-0.38%,si:0.10-0.30%,mn:0.60-0.90%,p≤0.025%,s≤0.025%,cr≤0.15%,ni≤0.15%,cu≤0.20%,alt≥0.20%,其余为fe和不可避免的杂质,其制备方法包括:铁水转炉、精炼、vd脱气、连铸、连轧开坯、中间坯料全修磨、坯料磁粉探伤、坯料超声波探伤、热轧轧制、运输、开卷、喷砂、拉拔、切断、表面检查、涂油;所述连铸工艺采用直接弧型大方坯连铸,坯料断面为300*390mm,连铸中间包采用电磁感应加热,控制钢水的过热度为15-30℃,结晶器电磁搅拌700-780a,频率为1.0-2.0hz,水量控制为3000

±

25l/min,结晶器液面波动控制为80~90%,连铸二冷区采用水冷却,比水量控制为0.4~0.6l/kg,连铸压下量控制为8-15mm,每个中间包每流的第一支和最后一支坯料降级,大方坯下线后立即进入保温坑,出坑温度≤300℃;所述热轧轧制工艺中轧制开轧温度900-950℃,加热时间120-150min,炉内烟气参氧含量≤4%,精轧入口温度830-880℃,集卷温度850-880℃,大盘卷风机开启,风机挡板投用;所述中间坯料全修磨工艺中,中间坯料采用粒度直径0.8-1.2mm钢丸抛丸处理表面,对坯料采用超声波100%探伤,检测精度φ=2mm,合格坯料进行全修磨,单面修磨深度≥1.0mm,修磨分两道进行,第一道全修磨使用8或16目砂轮修磨,第二道修磨使用24或30目砂轮修磨,修磨后表面光洁度ra≤2.0且表面无毛刺,修磨合格坯料进行表面100%磁粉探伤,探伤前需用a型试片检测,磁粉探伤速度为0.15-25m/s,探伤伤人员连续探伤1

±

0.5小时,需停机休息10分钟。

[0005]

进一步地,所述精炼采用底吹氩气,流量控制在200-400nl/min,采用硅锰脱氧,造碱性渣,喂钙处理夹杂物,用量200-350米。

[0006]

进一步地,所述vd脱气工艺中:真空度1mbar以下的处理时间不少于15min。

[0007]

进一步地,所述连轧开坯工艺中:轧制开轧温度为1040-1090℃,坯料在炉内的保

30℃,结晶器电磁搅拌700-780a,频率为1.0-2.0hz,水量控制为3000

±

25l/ min,结晶器液面波动控制为80~90%,连铸二冷区采用水冷却,比水量控制为0 .4~0 .6l/kg,连铸压下量控制为8-15mm,每个中间包每流的第一支和最后一支坯料降级,大方坯下线后立即进入保温坑,出坑温度≤300℃;所述热轧轧制工艺中轧制开轧温度900-950℃,加热时间120-150min,炉内烟气参氧含量≤4%,精轧入口温度830-880℃,集卷温度850-880℃,大盘卷风机开启,风机挡板投用;所述中间坯料全修磨工艺中,中间坯料采用粒度直径0.8-1.2mm钢丸抛丸处理表面,对坯料采用超声波100%探伤,检测精度φ=2mm,合格坯料进行全修磨,单面修磨深度≥1.0mm,修磨分两道进行,第一道全修磨使用8或16目砂轮修磨,第二道修磨使用24或30目砂轮修磨,修磨后表面光洁度ra≤2.0且表面无毛刺,修磨合格坯料进行表面100%磁粉探伤,探伤前需用a型试片检测,磁粉探伤速度为0.15-25m/s,探伤伤人员连续探伤1

±

0.5小时,需停机休息10分钟。

[0019]

需要说明的是,所述精炼采用底吹氩气,流量控制在200-400nl/min,采用硅锰脱氧,造碱性渣,喂钙处理夹杂物,用量200-350米。

[0020]

需要说明的是,所述连轧开坯工艺中:轧制开轧温度为1040-1090℃,坯料在炉内的保温时间控制在240-300min,坯料开坯后的中间坯料尺寸(130-150mm)*(130-150mm)。

[0021]

所述连铸采用直接弧型大方坯连铸,坯料断面为300*390mm,采用大包长水口及氩封、整体水口、中间包覆盖剂、保护渣进行全保护浇筑。

[0022]

需要说明的是,储运防护要求为:钢带打包前端部加毛毡纸板,打包后套袋,采用汽车运输,盘卷单层堆放,每卷小用木塞固定防止盘卷晃动带来的表面擦伤;盘卷采用在线抛丸、拉拔、切断,抛丸的粒度0.2-0.4mm,拉拔减面率15-20%。

[0023]

本方案优选实施例:精炼时采用底吹氩气,流量控制在315nl/min,采用硅锰脱氧,造碱性渣,喂钙改性夹杂物,用量295米,vd脱气在真空度0.8mbar处理时间18min,结晶器电磁搅拌电流750a,频率1.5hz,水量控制3000l/min,结晶器液面高度控制为85%;连铸采用中间包感应加热技术,钢水过热度控制25℃,连铸冷却水分4区,采用水冷却,比水量控制为0.45l/kg,连铸采用msr soft1-13mm,恒拉速控制,坯料下线立即进保温坑,出坑温度260℃;连铸坯料尺寸为300*390mm,开坯至140*140mm的中间坯料;坯料采用1.0钢丸抛丸,100%手动超声波探伤,检测灵敏度φ=2mm平底孔,第1遍用16目砂轮修磨,第2遍用24目砂轮修磨,修磨深度1.1mm,磁粉探伤确认表面合格;轧制开轧温度935℃,精轧入口温度855℃,集卷温度865℃,风机100%转速开启;盘卷在打包带下垫毛毡材料,套袋包装,运输时放置在固定的橡胶皮鞍座上;喷砂钢丸粒度0.3mm, 27mm单道拉拔成24.6mm,切断成1.08m长成品。

[0024]

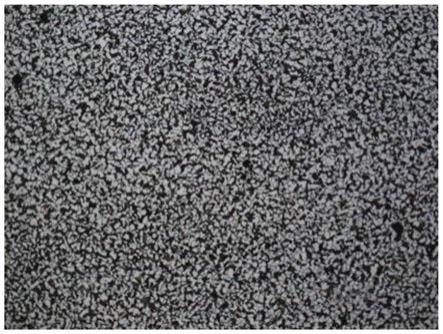

如图1所示,上述方法获得一种汽车防倾杆用精线材料,采用二火材工艺路线,连铸中间包感应加热、动态轻压下技术、自动燃烧技术及控轧控冷技术获得均匀的铁素体+珠光体组织,铁素体与珠光体交互均匀分布,无异常粗大的铁素体或珠光体组织;热轧盘条表面如图2所示,边缘的白色铁素体含量与中间基体组织含量一致,其中白色的铁素体无局部增多的区域,说明样品边缘无全脱碳。

[0025]

上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 刚度

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让