一种挖掘机斗齿的加工工艺及设备的制作方法

2021-01-30 04:01:50|

2021-01-30 04:01:50| 342|

342| 起点商标网

起点商标网

[0001]

本发明属于机械零件加工技术领域,尤其涉及一种挖掘机斗齿的加工工艺及设备。

背景技术:

[0002]

斗齿是挖掘机上的重要部件,类似于人的牙齿,也是易损件,是由齿座和齿尖组成的组合斗齿,二者靠销轴连接。斗齿的工艺一般是铸造和锻造。其中,铸造的成本最低同时工艺水平以及斗齿质量也不如锻造。而锻造虽然成本较高但工艺水平以及斗齿质量也是最好的。

[0003]

现有公开号为cn101954469b的中国专利,公开一种斗齿的制造方法及其所使用的模具,涉及一种斗齿的制造方法。将液态斗齿材料浇入储料腔,利用抽芯机构将齿腔芯和销孔芯推入斗齿模具腔;上模与下模闭合保压3000~ 15000kn;液压机下缸带动压头推动储料腔内的液态斗齿材料以10~100mm/s的线速度充满斗齿模具腔,增压至500~5000kn并持压至完全凝固。利用抽芯机构抽出齿腔芯和销孔芯;下缸带动打料盘推动顶杆将斗齿和余料一起顶出,进行热处理,得到本发明的斗齿;下缸回退,打料盘拉动顶杆和压头下行复位,进入下一个工作循环。材料利用率85~95%,比砂型铸造斗齿强度提高20~ 30%,冲击韧度提高15~25%,能耗降低20~30%,成本降低15~30%,小时产量可达150件,不用冒口和砂型制造出合格斗齿。

[0004]

上述斗齿铸造虽然提高了斗齿的尺寸精度和斗齿材料的冷却凝固速度,但是铸造成型的斗齿内部质量较差且表面耐磨损性较差,使用寿命较短。

技术实现要素:

[0005]

本发明的目的是针对上述存在的技术问题,提供一种增加斗齿表面耐磨损性、高强度、且材料利用率高的加工工艺。

[0006]

本发明的目的是这样实现的:一种挖掘机斗齿的加工工艺,包括以下步骤

[0007]

(1)将熔炼合格的液态斗齿材料浇入铸造模具中,冷却拆模得到毛坯,通过铣削工艺对毛坯表面进行清理,使毛坯的表面平整光洁,得到半成品。

[0008]

(2)使用高硼抗磨合金粉末对半成品的表面采用熔覆成形工艺进行成形,获得第一层熔覆成形坯件;

[0009]

(3)对已经成形的第一层熔覆成形坯件进行锻造处理,进而获得第一层半成品;

[0010]

(4)使用高硼抗磨合金粉末在第一层半成品上继续采用熔覆成形工艺进行成形形成第二层熔覆成形坯件;

[0011]

(5)对已经成形的第二层熔覆成形坯件进行锻造处理,进而获得第一、二层半成品;

[0012]

(6)将上述步骤循环进行,经历3-5次熔覆成形和锻造处理后获得锻件成品;

[0013]

(7)将锻件成品进行热处理处理,第一步热处理为加热到760~820℃进行珠光体

化预处理,保温,炉冷至小于500℃后;第二步热处理为加热到960~1050℃进行淬火,保温,随后快速冷却;第三步热处理为加热到180~400℃进行回火,保温,随后炉冷或空冷,完成斗齿的制造。

[0014]

本发明进一步设置为:所述步骤(2)和步骤(4)使用的高硼抗磨合金粉化学成分是(重量%):0.3~0.5c,0.3~1.9b,0.5~0.7cr,0.5~0.7si,0.9~ 1.1mn,0.05~0.20ce,0.02~0.10la,0.005~0.018ca,0.04~0.18k,0.08~ 0.25al,s<0.04,p<0.04,其余为fe。

[0015]

本发明进一步设置为:所述步骤(2)和步骤(4)使用的熔覆成形工艺是利用光纤激光器,采用同步送粉法,在半成品的表面进行激光熔覆处理;送粉速度为12~18g/min,激光功率为3.0~4.5kw,扫描速度为4~7mm/s。

[0016]

本发明还提供了一种挖掘机斗齿的加工设备,包括熔覆设备,所述熔覆设备还包括机架、置于机架上的工作台、激光装置、以及置于机架上用于调节激光装置移动的调节机构,所述工作台上固连有夹紧装置,所述激光装置还包括熔覆头、以及三个置于熔覆头周围且相互呈120

°

夹角的位移传感器,所述位移传感器用于测量金属熔池周围封闭的激光等边三角形边线上的熔覆层高度,所述位移传感器与激光装置之间通过安装支架连接,所述激光装置与熔覆头之间设有防撞装置。

[0017]

本发明进一步设置为:所述位移传感器配有传感器控制器,用于其上的cmos 图像信号转化为高度数据,并通过以太网传输给控制单元,所述控制单元计算出熔覆层高度值并反馈给上位机,通过显示器实时显示。

[0018]

本发明进一步设置为:所述工作台设有用于转动夹紧装置的第一旋转电机,所述调节机构设有用于转动激光装置的第二旋转电机,第二旋转电机的转动轴线与激光装置射出激光的轴线垂直。

[0019]

本发明进一步设置为:所述熔覆头的中央设有中央通道,所述熔覆头的外壁与中央通道之间设有粉末通道和气体通道,所述粉末通道和气体通道均呈螺旋形,且二者彼此间隔排列并绕中央通道的中心轴均匀分布。

[0020]

本发明进一步设置为:所述粉末通道和气体通道均包括入口以及出口,所述入口处的尺寸大于出口处的尺寸。

[0021]

本发明进一步设置为:所述防撞装置包括安装壳、置于安装壳内的复位件、置于安装壳内且套接在复位件外的第一复位弹簧,所述复位件与熔覆头之间通过球关节连接,所述复位件与熔覆头之间设有第二复位弹簧。

[0022]

本发明进一步设置为:所述复位件的中央设有激光通道,所述中央通道与激光通道之间设有置于聚焦镜片。

[0023]

本发明的有益效果是:

[0024]

1、通过在斗齿铸件的表面熔覆高硼抗磨合金增加斗齿表面的耐磨损性,且通过热处理使斗齿更加稳固耐用,增加斗齿的使用寿命。

[0025]

2、通过熔覆头保证激光稳定使用,通过3个位移传感器对熔池的实时监控保证了熔覆的加工精度,使成品精度更高。

[0026]

3、通过粉末通道和气体通道将高硼抗磨合金粉和保护气体分别从螺旋形的粉末通道和气体通道中喷射出汇聚混合形成粉末流场,达到半成品的表面,以便于熔覆加工。

[0027]

4、在遭受撞击时通过防撞装置保护熔覆头,通过通过第一复位弹簧和第二复位弹簧保证熔覆头在正常使用时的稳定性,保证加工精度。

附图说明

[0028]

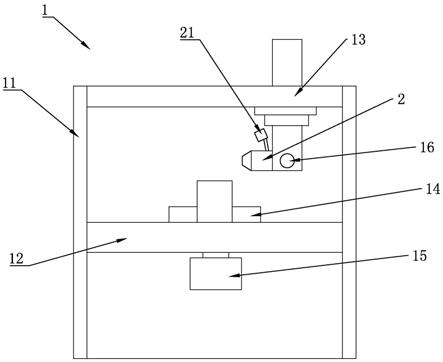

图1为本发明加工设备实施例的结构示意图;

[0029]

图2为本发明加工激光装置实施例的结构示意图;

[0030]

图3为本发明加工激光装置实施例的仰视图;

[0031]

图中附图标记,1、熔覆设备;11、机架;12、工作台;13、调节机构;14、夹紧装置;15、第一旋转电机;16、第二旋转电机;2、激光装置;21、位移传感器;211、安装支架;22、熔覆头;221、中央通道;222、粉末通道;223、气体通道;224、入口;225、出口;23、防撞装置;231、安装壳;232、复位件;2321、激光通道;2322、球关节;233、第一复位弹簧;234、第二复位弹簧;24、聚焦镜片。

具体实施方式

[0032]

为了使本领域的技术人员更好地理解本发明中的技术方案,下面结合附图1 至图3对本发明实施例中的技术方案进行清楚、完整地描述:

[0033]

一种挖掘机斗齿的加工工艺,包括以下步骤(1)将熔炼合格的液态斗齿材料浇入铸造模具中,冷却拆模得到毛坯,通过铣削工艺对毛坯表面进行清理,使毛坯的表面平整光洁,得到半成品。

[0034]

(2)使用高硼抗磨合金粉末对半成品的表面采用熔覆成形工艺进行成形,获得第一层熔覆成形坯件;

[0035]

(3)对已经成形的第一层熔覆成形坯件进行锻造处理,进而获得第一层半成品;

[0036]

(4)使用高硼抗磨合金粉末在第一层半成品上继续采用熔覆成形工艺进行成形形成第二层熔覆成形坯件;

[0037]

(5)对已经成形的第二层熔覆成形坯件进行锻造处理,进而获得第一、二层半成品;

[0038]

(6)将上述步骤循环进行,经历3-5次熔覆成形和锻造处理后获得锻件成品;

[0039]

(7)将锻件成品进行热处理处理,第一步热处理为加热到760~820℃进行珠光体化预处理,保温,炉冷至小于500℃后;第二步热处理为加热到960~1050℃进行淬火,保温,随后快速冷却;第三步热处理为加热到180~400℃进行回火,保温,随后炉冷或空冷,完成斗齿的制造。

[0040]

步骤(2)和步骤(4)使用的高硼抗磨合金粉化学成分是(重量%):0.3~ 0.5c,0.3~1.9b,0.5~0.7cr,0.5~0.7si,0.9~1.1mn,0.05~0.20ce,0.02~ 0.10la,0.005~0.018ca,0.04~0.18k,0.08~0.25al,s<0.04,p<0.04,其余为fe。

[0041]

步骤(2)和步骤(4)使用的熔覆成形工艺是利用光纤激光器,采用同步送粉法,在半成品的表面进行激光熔覆处理;送粉速度为12~18g/min,激光功率为3.0~4.5kw,扫描速度为4~7mm/s。

[0042]

一种挖掘机斗齿的加工设备,包括熔覆设备1,工作台12用于放置半成品,通过激光装置2进行熔覆工艺,通过调节机构13移动调节激光装置2的位置,使激光装置2稳定移动

并进行熔覆工艺,工作台12上通过螺栓螺母连接有夹紧装置14,通过夹紧装置14将半成品稳固夹紧,保证半成品稳定的进行熔覆工艺,保证熔覆的加工精度,激光装置2还包括熔覆头22、以及三个置于熔覆头22周围且相互呈120

°

夹角的位移传感器21,位移传感器21用于测量金属熔池周围封闭的激光等边三角形边线上的熔覆层高度,位移传感器21与熔覆头22之间通过安装支架211连接,激光装置2通过熔覆头22对半成品进行熔覆工艺,通过位移传感器21增加熔覆加工精度,通过安装支架211将位移传感器21稳固安装,保证位移传感器21与激光装置2一起位移,精度更高,激光装置2与熔覆头22之间设置有防撞装置23,通过防撞装置23增加熔覆头22的防撞性,保护熔覆头22,降低熔覆头22与半成品碰撞时对熔覆头22的损伤。

[0043]

位移传感器21配有传感器控制器,位移传感器21拍照通过传感器控制器将cmos图像信号转化为高度数据,并通过以太网传输给控制单元,通过控制单元计算出熔覆层高度值并反馈给上位机,便于计算并控制熔覆时的速度,保证熔覆的加工精度,并通过通过显示器实时显示,使观察熔覆高度、速度、精度更加方便准确。

[0044]

工作台12设置有用于转动夹紧装置14的第一旋转电机15,通过第一旋转电机15使被夹紧的半成品转动,通过对半成品旋转使半成品表面的加工更加方便,调节机构13设置有用于转动激光装置2的第二旋转电机16,第二旋转电机 16的转动轴线与激光装置2射出激光的轴线垂直,通过第二旋转电机16使激光装置2转动,便于熔覆时调节激光装置2发射处激光的方向,使激光装置2熔覆更加方便,且提高熔覆加工的精度。

[0045]

熔覆头22的中央设置有中央通道221,中央通道221保证激光的稳定穿过,使加工功率稳定,保证加工精度,熔覆头22的外壁与中央通道221之间设置有粉末通道222和气体通道223,粉末通道222和气体通道223均呈螺旋形,且二者彼此间隔排列并绕中央通道221的中心轴均匀分布,粉末通道222和气体通道223的旋转角位移为200

°

~260

°

,角位移大小取决于通道的入口224至喷头低端的垂直长度,角位移过大会造成粉末和保护气体在通道内流动不畅,尤其粉末,可能造成堵塞,高硼抗磨合金粉和保护气体分别从螺旋形的粉末通道222 和气体通道223中喷射出汇聚混合形成粉末流场,达到半成品的表面。

[0046]

粉末通道222和气体通道223均包括入口224以及出口225,通过入口224 处的尺寸大于出口225处的尺寸,以增加高硼抗磨合金粉和保护气体喷射出喷头时的压力,粉末通道222和气体通道223数量相同,各有1-2条。

[0047]

防撞装置23包括安装壳231、置于安装壳231内的复位件232、置于安装壳231内且套接在复位件232外的第一复位弹簧233,通过安装壳231使安装方便,复位件232与安装壳231轴线相同,第一复位弹簧233两端分别与安装壳 231和复位件232抵触,使熔覆头22受到碰撞时具有一定距离的收缩,降低碰撞时损伤,复位件232与熔覆头22之间通过球关节2322连接,复位件232与熔覆头22之间设有第二复位弹簧234,当熔覆头22遭到具有侧向碰撞时,通过球关节2322可以使熔覆头22在一定范围内转动,通过第二复位弹簧234保证熔覆头22在不受撞击时的稳定使用,减少晃动,保证加工精度。

[0048]

复位件232的中央设置有激光通道2321,中央通道221与激光通道2321之间设置有置于聚焦镜片24,正常使用时,激光通道2321与中央通道221轴线相同,使激光光束稳定穿过复位件232和熔覆头22,保证激光装置2稳定进行熔覆工艺,激光光束经过聚焦镜片24增加激光利用率,且增加加工精度。

[0049]

实施例一:

[0050]

使用的高硼抗磨合金粉化学成分是(重量%):0.4c,0.7b,0cr,0.5si, 1.1mn,0.05ce,0.02la,0.018ca,0.04k,0.08al,0.02s,0.02p,其余为 fe。熔覆设备送粉速度为12g/min,激光功率为3.0kw,扫描速度为7mm/s。熔覆成形和锻造处理循环3次。

[0051]

最后获得硬度达到58.3hrc,表面无裂纹、夹杂和气孔以及表面平整的高硼抗磨合金激光熔覆层,激光熔覆层厚度为0.9mm。

[0052]

实施例二:

[0053]

使用的高硼抗磨合金粉化学成分是(重量%):0.4c,0.7b,0cr,0.5si, 1.1mn,0.05ce,0.02la,0.018ca,0.04k,0.08al,0.02s,0.02p,其余为fe。熔覆设备送粉速度为18g/min,激光功率为4.5kw,扫描速度为4mm/s。熔覆成形和锻造处理循环5次。

[0054]

最后获得硬度达到61.5hrc,表面无裂纹、夹杂和气孔以及表面平整的高硼抗磨合金激光熔覆层,激光熔覆层厚度为1.7mm。对比实施列一具有更高的耐磨性,以及更长的使用寿命。

[0055]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让