一种高韧性液态模锻铸造铝合金及其制备方法与流程

2021-01-30 04:01:24|

2021-01-30 04:01:24| 332|

332| 起点商标网

起点商标网

[0001]

本发明涉及一种高性能铝合金及其液态模锻制备方法,属于铝合金材料制备技术领域。,尤其涉及高韧性液态模锻铸造铝合金及其制备方法。

背景技术:

[0002]

铝合金材料由于具有较高的比强度、比刚度、弹性模量等优异的物理性能被广泛应用于汽车轻量化部件的制备。而目前随着汽车轻量化部件应用范围的不断扩大,对于汽车用铸造铝合金的性能也提出了越来越高的要求。液态模锻是目前铸造铝合金常用的生产方式。其特点是可以消除铝合金在铸造过程中的缩孔,气孔等缺陷,尺寸精度高,且组织致密,可进行热处理强化。但目前液态模锻生产的铸造铝合金,仍存在延伸率较低,韧性较差的问题,其中al-si系铸造合金液态模锻后的延伸率普遍小于6%,限制了铸造铝合金的应用。

[0003]

专利一种挤压铸造高强高韧铝合金及其铸造方法(cn 108048710 a)叙述了一种高强韧铝合金的挤压铸造制备方法,将挤压铸造铝合金t6后屈服强度提高至300mpa以上,但延伸率小于8%,限制了铸造铝合金在高韧性汽车件的应用。专利一种挤压铸造铝合金材料及其制备方法(cn 107937768 b)叙述了一种铝合金挤压铸造的方法,得到屈服强度大于200mpa的铸造铝合金,但合金的延伸率小于3%,仍然无法满足铸造铝合金高韧性的应用条件。

[0004]

针对目前液态模锻铸造铝合金韧性存在的不足,本发明通过双重复合变质及细化处理制备出了一种高韧性液态模锻铝合金材料,该方法获得的铸造铝合金具有较好的强度和韧性,有效解决了目前液态模锻铝合金韧性较低的问题。

技术实现要素:

[0005]

本发明的目的在于针对上述存在的问题和不足,提供一种高强度,高韧性的高韧性液态模锻铸造铝合金及其方法,满足铸造铝合金在汽车轻量化部件上的应用需求。

[0006]

本发明所述的高韧性液态模锻铸造铝合金,其成分为si 1-20%,fe0.3-3%,mn 0.3-2%,mg 2-10%,cu 0-5%,ni 0.1-5%,ti 0.1-2%,ca 0.0-0.1%,sr0-0.03%,sb 0.01~0.1%,b 0.004~0.2%,余量为al和其他不可避免杂质元素,杂质元素单个含量小于0.02%,总量小于0.1%。

[0007]

本发明所述的高韧性液态模锻铸造铝合金的制备方法,其特点包括以下步骤:

[0008]

第一步,选取的si,mg,cu原料为纯金属,其余含量大于1%的合金元素原料为铝中间合金;

[0009]

第二步,将配置好的合金成粉原料在熔炼炉中以700~750℃范围内进行合金熔炼,原料熔化后于750~770℃进行保温;

[0010]

第三步,使用高纯氩气进行精炼除气,高纯氩气的纯度必须大于99.995%,除气精炼时间为20~100min;

[0011]

第四步,对熔体进行混合变质处理,混合变质处理进行ca和sr元素的混合添加,其中ca元素的质量比为10~50%,sr元素的质量比为50~90%;ca元素以al-50%ca或者al-75%ca中间合金添加,sr元素以al-10%sr或al-20%sr合金添加,加入温度为700~800℃;

[0012]

第五步,第二次精炼后的铝熔体以1~20℃/min进行降温,而后在高于熔体液相线50~100℃保温20~80min;

[0013]

第六步,合金组织细化处理时加入sb+b的复合细化剂,其中sb的质量百分比为30~60%,b的质量百分比为40~70%;sb元素以al-sb中间合金的形式加入,b以30wt%na

2

b

4

o

7

+40wt%kcl+30wt%cacl的混合盐形式加入,加入温度为700~780℃;

[0014]

第七步,熔体保温完成后,对熔体进行搅拌一定时间后进行液态模锻实验,炉内温度控制在700~750℃。

[0015]

第八步,进行t6热处理,固溶温度在520~545℃之间,时间为2~10h,而后水淬温度为25~50℃,时效温度为140~180℃之间,时效时间为4~12h。最终得到性能优良的铸造铝合金材料。

[0016]

与现有技术相比,本发明存在以下有益效果:

[0017]

本发明在现有成分优化的基础上,首先对合金进行ca+sr的混合变质处理,有效细化共晶si以及合金中的多种含cu,含mg,含ni金属间化合物,而后进行sb+b元素的混合细化处理,有效细化合金的α-al晶粒;在有效控制合金组织的条件下,进一步调整液态模锻的温度控制,最终实现无铸造缺陷,屈服强度大于320mpa,延伸率大于12%的液态模锻铸造铝合金,进一步扩大汽车用铸造铝合金的应用范围。

具体实施方式

[0018]

下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

[0019]

实施例1:本实施例制备一种高韧性液态模锻铸造铝合金的方法,具体步骤如下:

[0020]

按质量百分比设定合金成分,包括si 11%,fe 0.8%,mn 0.5%,mg 3%,cu 2%,ni 1%,ti 0.6%,ca 0.03%,sr 0.02%,sb 0.05%,b 0.08%,余量为al

[0021]

第一步,选取的si,mg,cu原料为纯金属,其余含量大于1%的合金元素原料为铝中间合金;

[0022]

第二步,将配置好的合金成粉原料在熔炼炉中以750℃进行合金熔炼,原料熔化后于770℃进行保温;

[0023]

第三步,使用高纯氩气进行精炼除气,高纯氩气的纯度必须大于99.995%,除气精炼时间为20min;

[0024]

第四步,对熔体进行混合变质处理,混合变质处理进行ca和sr元素的混合添加,其中ca元素的质量比为10%,sr元素的质量比为90%;ca元素以al-50%ca或者al-75%ca中间合金添加,sr元素以al-10%sr或al-20%sr合金添加,加入温度为700℃;

[0025]

第五步,第二次精炼后的铝熔体以1℃/min进行降温,而后在高于熔体液相线100℃保温20min;

[0026]

第六步,合金组织细化处理时加入sb+b的复合细化剂,其中sb的质量百分比为30%,b的质量百分比为70%;sb元素以al-sb中间合金的形式加入,b以30wt%na

2

b

4

o

7

+

40wt%kcl+30wt%cacl的混合盐形式加入,加入温度为700℃;

[0027]

第七步,熔体保温完成后,对熔体进行搅拌一定时间后进行液态模锻实验,炉内温度控制在750℃。

[0028]

第八步,进行t6热处理,固溶温度在520℃之间,时间为2h,而后水淬温度为25℃,时效温度为140℃之间,时效时间为4h。最终得到性能优良的铸造铝合金材料。其中材料的屈服强度330mpa,延伸率13%。

[0029]

实施例2:本实施例制备一种高韧性液态模锻铸造铝合金的方法,具体步骤如下:

[0030]

按质量百分比设定合金成分,包括si 3%,fe 3%,mn 2%,mg 10%,cu 5%,ni 5%,ti 2%,ca 0.1%,sr 0.03%,sb 0.1%,b 0.2%,余量为al

[0031]

第一步,选取的si,mg,cu原料为纯金属,其余含量大于1%的合金元素原料为铝中间合金;

[0032]

第二步,将配置好的合金成粉原料在熔炼炉中以700℃进行合金熔炼,原料熔化后于750℃进行保温;

[0033]

第三步,使用高纯氩气进行精炼除气,高纯氩气的纯度必须大于99.995%,除气精炼时间为100min;

[0034]

第四步,对熔体进行混合变质处理,混合变质处理进行ca和sr元素的混合添加,其中ca元素的质量比为50%,sr元素的质量比为50%;ca元素以al-50%ca或者al-75%ca中间合金添加,sr元素以al-10%sr或al-20%sr合金添加,加入温度为800℃;

[0035]

第五步,第二次精炼后的铝熔体以20℃/min进行降温,而后在高于熔体液相线50℃保温80min;

[0036]

第六步,合金组织细化处理时加入sb+b的复合细化剂,其中sb的质量百分比为60%,b的质量百分比为40%;sb元素以al-sb中间合金的形式加入,b以30wt%na

2

b

4

o

7

+40wt%kcl+30wt%cacl的混合盐形式加入,加入温度为780℃;

[0037]

第七步,熔体保温完成后,对熔体进行搅拌一定时间后进行液态模锻实验,炉内温度控制在700℃。

[0038]

第八步,进行t6热处理,固溶温度在545℃之间,时间为10h,而后水淬温度为50℃,时效温度为180℃之间,时效时间为12h。最终得到性能优良的铸造铝合金材料。其中材料的屈服强度340mpa,延伸率13%。

[0039]

实施例3:本实施例制备一种高韧性液态模锻铸造铝合金的方法,具体步骤如下:

[0040]

按质量百分比设定合金成分,包括si 1%,fe 0.3%,mn 0.3%,mg 2%,cu 0%,ni 0.1%,ti 0.1%,ca 0.02%,sr 0.03%,sb 0.01%,b 0.004%,余量为al

[0041]

第一步,选取的si,mg,cu原料为纯金属,其余含量大于1%的合金元素原料为铝中间合金;

[0042]

第二步,将配置好的合金成粉原料在熔炼炉中以730℃进行合金熔炼,原料熔化后于760℃进行保温;

[0043]

第三步,使用高纯氩气进行精炼除气,高纯氩气的纯度必须大于99.995%,除气精炼时间为60min;

[0044]

第四步,对熔体进行混合变质处理,混合变质处理进行ca和sr元素的混合添加,其中ca元素的质量比为40%,sr元素的质量比为60%;ca元素以al-50%ca或者al-75%ca中

间合金添加,sr元素以al-10%sr或al-20%sr合金添加,加入温度为760℃;

[0045]

第五步,第二次精炼后的铝熔体以10℃/min进行降温,而后在高于熔体液相线70℃保温60min;

[0046]

第六步,合金组织细化处理时加入sb+b的复合细化剂,其中sb的质量百分比为40%,b的质量百分比为60%;sb元素以al-sb中间合金的形式加入,b以30wt%na

2

b

4

o

7

+40wt%kcl+30wt%cacl的混合盐形式加入,加入温度为760℃;

[0047]

第七步,熔体保温完成后,对熔体进行搅拌一定时间后进行液态模锻实验,炉内温度控制在730℃。

[0048]

第八步,进行t6热处理,固溶温度在535℃之间,时间为7h,而后水淬温度为30℃,时效温度为170℃之间,时效时间为8h。最终得到性能优良的铸造铝合金材料。其中材料的屈服强度335mpa,延伸率14%。

[0049]

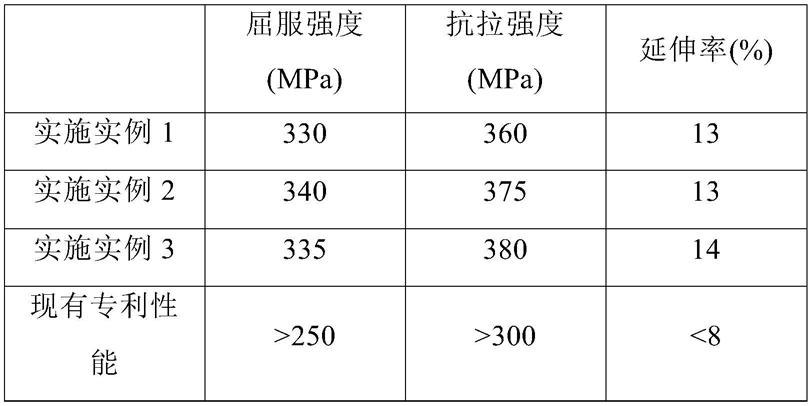

表1为实施1,2,3中材料t6处理后力学性能与目前现有专利对比。

[0050]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让